一种限位式补排油自控阀及液压隔膜泵的制作方法

本发明涉及流体泵,具体涉及一种限位式补排油自控阀及液压隔膜泵。

背景技术:

1、隔膜泵是一类借助隔膜将被输送液体与活柱和泵缸隔开的泵,依靠驱动隔膜的来回鼓动改变液体输送腔室的容积,从而达到吸入和排出液体的目的。液压隔膜泵,是利用活塞往复挤压液压腔内的液体,从而产生对应的压力变化,以控制隔膜进行往复鼓动的泵,而液压腔中的液体通常采用液压油。

2、现目前,在隔膜泵长期工作的过程中,液压腔中的液压油难免会存在损耗。当液压腔内的液压油量因损耗而减少时,将导致液压腔中的液压发生变化,从而使得隔膜工作出现异常,进而导致隔膜出现变形、过度拉伸或破裂等问题,影响了隔膜泵的使用寿命。为了避免此类情况,保证隔膜泵能够正常工作,目前,通过在隔膜泵上增加补压装置,通过补压装置能够将外部的液压油适时地引入隔膜泵的液压腔内,从而对液压油进行自动补充,进而能够较好地保证液压腔内的液压强度。

3、然而这类含有补压装置的隔膜泵在实际应用的过程中,由于液压油中在所难免地会含有杂质微粒,其极易滞留在补压装置的补压阀中,从而破坏补压阀的性能,使得补压阀密封性不可靠,导致在隔膜泵的后续工作过程中,液压油容易补充过多,而补压装置通常限制了液压油的单向流动,过多的液压油容易对液压腔的压力环境造成破坏并最终引起隔膜的压力性损坏,影响隔膜泵的使用寿命。

技术实现思路

1、本发明意在提供一种限位式补排油自控阀及液压隔膜泵,以解决现有补压装置只能单向补压,且密封性不可靠,容易造成液压腔补油过多,进而损害隔膜泵隔膜的问题。

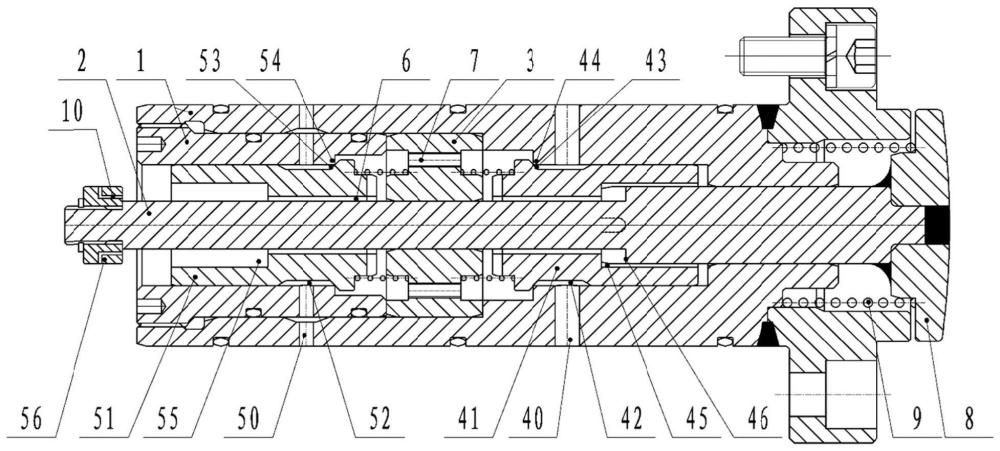

2、为达到上述目的,本发明采用如下技术方案:一种限位式补排油自控阀,包括阀体,阀体上设有补油孔,阀体上还设有排油孔,阀体内设有可将补油孔与液压腔连通的补油锥阀、还设有可将排油孔与液压腔连通的排油锥阀,补油锥阀和排油锥阀均与阀体滑动配合;还包括阀杆,阀杆沿阀体的轴向依次穿过补油锥阀和排油锥阀,且阀杆与补油锥阀之间、阀杆与排油锥阀之间均可相对滑动,阀杆上设有可与补油锥阀相抵并推动补油锥阀沿阀杆轴向滑动的第一驱动部,阀杆上还设有可与排油锥阀相抵并推动排油锥阀沿阀杆轴向滑动的第二驱动部;补油锥阀与阀体之间、排油锥阀与阀体之间、阀杆与阀体之间均连接有复位件。

3、本方案的原理及优点是:在本方案的自控阀中,在阀中设置了补油孔和排油孔,并通过在补油孔与液压腔连通的路径上设置补油锥阀、在排油孔与液压腔连通的路径上设置排油锥阀,使得自控阀不仅能够向液压腔中补油,还能够在油液较多的情况下,实现液压腔的排油,有效解决了现有补压装置只能单向补压,且密封性不可靠导致的液压腔补油过多,进而损害隔膜泵隔膜的问题。

4、同时,本方案中,由于补油锥阀和排油锥阀均是与阀体滑动配合的,且阀杆上设有可以抵在补油锥阀和排油锥阀并推动其在阀体内滑动的驱动部,使得当阀杆滑动时,阀杆上的第一驱动部抵在补油锥阀上并推动补油锥阀运动时,即可将排油孔与液压腔之间的补油路径打开,以为液压腔补油;同理的,当阀杆上的第二驱动部抵在排油锥阀上并推动排油锥阀运动时,即可将排油孔与液压腔之间的排油路径打开,以为液压腔排油。实际应用时,阀杆的运动可结合隔膜的鼓动和液压腔的压力变化来进行驱动,如此较好地实现了液压腔的自动排油和补油。复位件能够对结构进行自动复位控制。

5、本方案的优点在于:

6、1、实现了对液压腔的自动补油和排油,有效弥补了原补压装置只能单向补压,且密封不可靠而导致的液压腔补油过多,进而损害隔膜泵隔膜的问题。

7、2、同时具有补油和排油功能,有效保证了液压腔中液压油的动态平衡,极大避免了液压油压力异常带来的对泵的破坏。

8、3、因液压腔中的液压油在每个泵做功循环中是保持动态平衡的,因此对补油阀及排油阀的密封可靠性要求可以适当降低,提高了经济性。

9、4、现有隔膜泵,由于其仅具有补油功能,当液压腔中的液压油过多时,液压腔对隔膜的压力作用也会变大,使得隔膜的挠曲极限位置变大,容易导致隔膜过度拉伸而发生破裂;为了防止隔膜出现此类情况的损坏,一般在泵送介质的介质泵送腔室侧会增加设置隔膜限制板,以对隔膜的变形程度进行限制,但这样就使得介质泵送腔室结构更复杂,从而无法用于矿浆类介质的泵送;而本方案中的自控阀,由于具备了排油功能,因此可以减少原结构中介质侧的隔膜限制板,从而可以简化液力端结构,进一步实现将泵用于矿浆介质输送的目的。

10、优选的,作为一种改进,阀杆与排油锥阀之间具有间隙并形成与液压腔连通的进出油通道,进出油通道与补油孔之间通过补油锥阀可选择性地连通,进出油通道与排油孔之间通过排油锥阀可选择性地连通。

11、采用上述方案,将阀杆与排油锥阀之间保留间隙并形成进出油通道,一方面使得自控阀结构更为简单,更便于生产,另一方面液压油流经进出油通道的过程中,可以对阀杆与排油锥阀之间形成润滑,从而更利于阀杆与排油锥阀的相对运动。

12、优选的,作为一种改进,阀体内还固设有导向座,阀杆穿过导向座并与导向座同轴设置,导向座与阀杆之间滑动配合;补油锥阀与阀体之间的复位件连接在补油锥阀与导向座上,排油锥阀与阀体之间的复位件连接在排油锥阀与导向座上。

13、采用上述方案,导向座能够用于对阀杆进行限位和导向,使得阀杆与阀体保持同轴,更利于阀杆的滑动和对补油锥阀、排油锥阀的驱动。同时将复位件通过连接在导向座上以间接与阀体之间连接,从而更便于复位件的连接安装,同时能够更好的使复位件与阀杆保持同轴。

14、优选的,作为一种改进,导向座位于补油锥阀和排油锥阀之间,且导向座上设有过流孔,过流孔位于补油孔与进出油通道之间的补油路径上。

15、采用上述方案,将导向座设于补油锥阀和排油锥阀之间,从而通过导向座将补油锥阀和排油锥阀分隔,利用导向座对补油锥阀和排油锥阀的移动行程进行限位,同时导流座上的过流孔为补油路径的连通提供通道。

16、优选的,作为一种改进,补油锥阀上设有补油卡槽,第一驱动部为设于阀杆上且可抵在补油卡槽槽底上的轴肩。

17、采用上述方案,当阀杆滑动并将轴肩抵在补油卡槽的槽底上后,阀杆可推动补油锥阀跟随阀杆一起移动,从而将补油孔与液压腔之间的补油路径连通,此时可由补油孔向液压腔补油。采用这种阀杆驱动补油锥阀移动而对补油路径的连通进行控制的方式,不需要再额外设置结构控制补油锥阀移动,使得自控阀的结构更加简单,同时通过将阀杆的运动与隔膜的鼓动进行配合,即可进一步的通过隔膜的鼓动对阀杆进行自动驱动,使得对阀杆的控制具有自动的特点。

18、优选的,作为一种改进,排油锥阀上设有排油卡槽,排油卡槽的槽底与进出油通道连通;第二驱动部为设于阀杆上且可抵在排油卡槽槽底上的螺母。

19、采用上述方案,当阀杆滑动并将轴肩抵在排油卡槽的槽底上后,阀杆可推动排油锥阀跟随阀杆一起移动,从而将排油孔与液压腔之间的排油路径连通,此时可由液压腔向排油孔排油。采用这种阀杆驱动排油锥阀移动而对排油路径的连通进行控制的方式,不需要再额外设置结构控制排油锥阀移动,使得自控阀的结构更加简单,同时通过将阀杆的运动与液压腔中的压力作用进行配合,即可进一步的通过液压腔的压力作用对阀杆进行自动驱动,使得对阀杆的控制具有自动的特点。

20、优选的,作为一种改进,螺母的直径大于进出油通道的直径,螺母上设有可将进出油通道和液压腔连通的连通孔。

21、采用上述方案,螺母的直径大于进出油通道的直径,以保证螺母能够有效地抵在排油卡槽的槽底上而对排油锥阀进行进一步的有效推动。当螺母抵在排油卡槽的槽底上而位于进出油通道的端部处时,螺母上的连通孔能够保证液压腔与进出油通道之间始终为连通状态,以保障排油时的排油路径是被连通的,避免螺母将进出油通道的端部封堵而导致液压腔中的液压油无法进入进出油通道的情况。

22、优选的,作为一种改进,补油锥阀上与补油孔正对的部位设有补油环槽,补油环槽的宽度大于补油孔的直径,补油环槽的槽壁为一补油锥面,所述阀体上设有在复位件作用下可与补油锥面相抵并将补油孔与液压腔之间的补油路径断开的补油台阶,补油锥面与补油台阶相抵时补油孔位于补油环槽的中部。

23、采用上述方案,当阀体的补油台阶抵在补油锥面上时,此时补油孔与液压腔之间的补油路径被断开,此时无法向液压腔内补油;当阀体的补油台阶与补油锥面分离时,二者间具有供液压油流动的间隙,此时补油孔与液压腔之间的补油路径被连通,液压油可经由补油孔、补油台阶与补油锥面之间的间隙进入到液压腔内进行补油。采用上述的补油锥面和补油台阶即实现补油路径的断开与连通,结构更加简单,补油操作更为方便,且不易滞留杂质微粒,自控阀的密封性更佳。

24、优选的,作为一种改进,排油锥阀上正对排油孔的部位设有排油环槽,排油环槽的宽度大于排油孔的直径,排油环槽的槽壁为一排油锥面,所述阀体上设有在复位件作用下可与排油锥面相抵并将排油孔与液压腔之间的排油路径断开的排油台阶,排油锥面与排油台阶相抵时排油孔位于排油环槽的中部。

25、采用上述方案,当阀体的排油台阶抵在排油锥面上时,此时排油孔与液压腔之间的排油路径被断开,此时无法将液压腔内的液压油排出;当阀体的排油台阶与排油锥面分离时,二者间具有供液压油流动的间隙,此时排油孔与液压腔之间的排油路径被连通,液压油可经由排油台阶与补油锥面之间的间隙流动到排油孔处进行排油。采用上述的排油锥面和排油台阶即实现排油路径的断开与连通,结构更加简单,排油操作更为方便,且不易滞留杂质微粒,自控阀的密封性更佳。

26、此外,本发明还提供了一种液压隔膜泵,其包含了上述的限位式补排油自控阀结构,使得液压隔膜泵可实现液压腔的自动补油和排油,隔膜泵的使用寿命更长。

- 还没有人留言评论。精彩留言会获得点赞!