一种可变斜盘式轴向柱塞泵的制作方法

本发明涉及液压柱塞泵领域,具体为一种可变斜盘式轴向柱塞泵。

背景技术:

1、可变斜盘式轴向柱塞泵是一种常用的液压泵,它采用可变斜盘机构和柱塞组件来实现液压能量的转换。在可变斜盘式轴向柱塞泵中,液压能量的转换是通过柱塞与斜盘的工作交互完成的。柱塞被安装在转动的斜盘上,当斜盘旋转时,柱塞会沿着斜盘的工作面移动。通过调节斜盘的倾角,可以改变柱塞在工作腔和压力腔之间的移动距离,从而调节泵的输出流量,斜盘的倾角越大,柱塞的移动距离越大,泵的输出流量也就越大;反之,斜盘的倾角越小,泵的输出流量就越小。

2、可变斜盘式轴向柱塞泵中的中心弹簧是一个重要的组件,它的主要作用是在泵的工作过程中帮助维持斜盘的位置,中心弹簧通常位于斜盘的中心,它对斜盘施加一个恢复力,使斜盘保持在合适的位置,这有助于保持柱塞与斜盘之间的正确工作间隙,确保泵的正常运行。如果没有中心弹簧的支持,斜盘可能会因外部力或其他因素而偏离理想位置,从而影响泵的性能,中心弹簧是确保泵正常运行和提高性能的关键组件之一。

3、现有可变式斜盘柱塞泵通常通过设计和应用的角度采用不同类型和参数的中心弹簧以满足特定需求,然而由于斜盘角度可变,当斜盘倾角增大时,滑靴与回程盘之间的力、力矩波动次数频繁,接触碰撞力较为明显,同时当主轴转速不同时,柱塞泵周期变得不同,导致滑靴与回程盘碰撞受力位置发生变化;当转速增大时,接触力和力矩随着转速的提高明显加大。而当中心弹簧提供的预紧力过小时,不能克服吸油区柱塞的拉力,柱塞在吸油区时滑靴与斜盘发生脱离,而到压油区又相互碰撞,会使滑靴变形以及斜盘损伤,造成滑靴摩擦副失效,最终使柱塞泵失效,预紧力过大时,会造成滑靴摩擦副之间磨损加速,影响柱塞泵寿命。

4、为此,为了解决中心弹簧会因为斜盘倾角以及主轴转速变化而导致预紧力过大或过小的问题,提出一种可变斜盘式轴向柱塞泵。

技术实现思路

1、本发明的目的在于提供一种可变斜盘式轴向柱塞泵,解决现有可变斜盘式轴向柱塞泵在斜盘角度变化时,中心弹簧对回程盘的支撑力过大或过小的问题,通过调节机构使一段弹簧对回程盘的支撑力始终保持垂直方向,并通过驱动机构对柱塞泵运行过程中中心弹簧对回程盘的支撑力做自适应的调节,防止可变斜盘式轴向柱塞泵运行过程中由于中心弹簧支撑力的不匹配而造成的泵体损坏。

2、为实现上述目的,本发明提供如下技术方案:

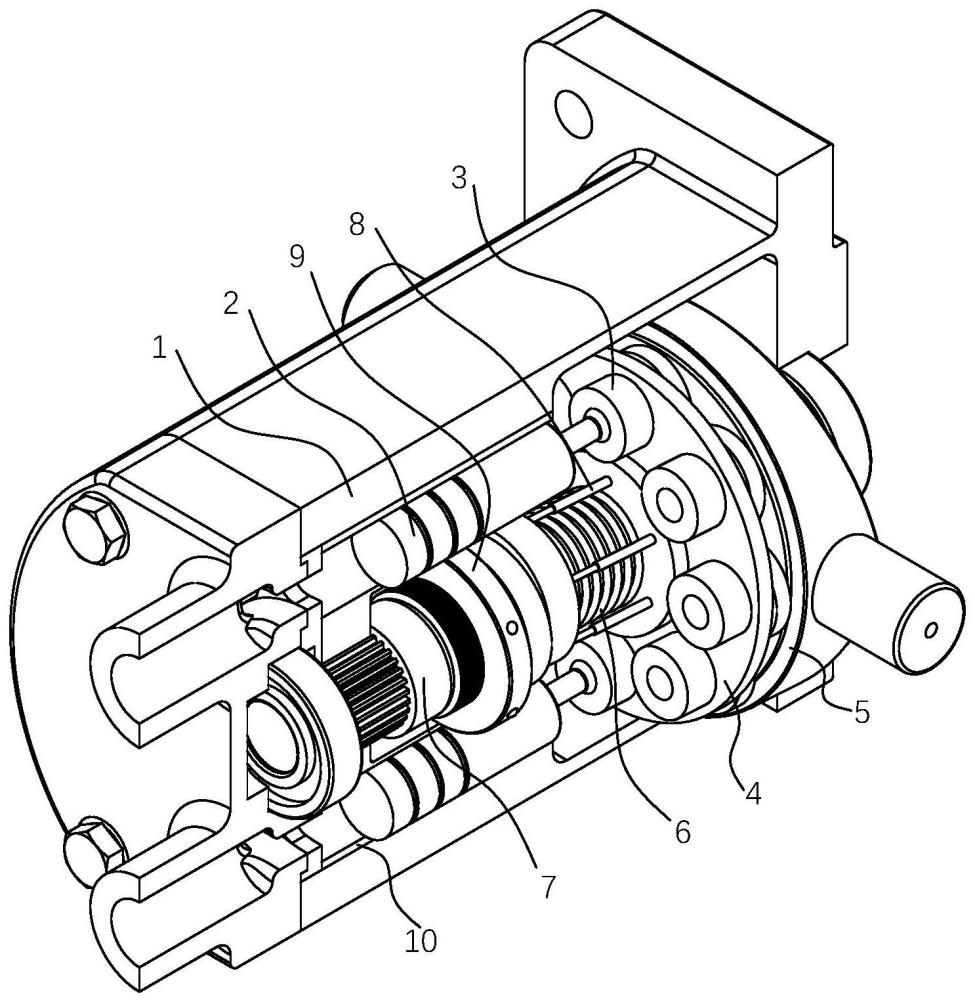

3、一种可变斜盘式轴向柱塞泵,包括泵体、缸体、柱塞、滑靴、回程盘、斜盘、中心弹簧和主轴,所述柱塞与缸体滑动连接,所述滑靴与柱塞铰接,其一侧与回程盘接触并受到回程盘挤压,使得另一侧与斜盘滑动接触,所述中心弹簧设置于缸体内部并套设于主轴上,还包括调节机构和安装座,所述调节机构一端与回程盘固定,另一端与安装座滑动连接,所述中心弹簧套设于主轴上,包括一段弹簧和二段弹簧,所述调节机构能带动一段弹簧随回程盘同步倾斜,使一段弹簧对回程盘的支撑力始终保持垂直方向,由此,避免了因斜盘角度变化,而中心弹簧的支撑力依旧是沿主轴方向,导致斜向对回程盘的支撑力不足,使得滑靴脱出磕碰磨损的问题;所述安装座套设于主轴上,其侧壁上设置有驱动机构,所述驱动机构能够控制一段弹簧与二段弹簧的相连或断开,由此,在柱塞泵运行时回程盘因转动受力不稳定,驱动机构通过连接一段弹簧与二段弹簧,使二段弹簧参与支撑,对中心弹簧对回程盘的支撑力做自适应的调节,二段弹簧可采用碟簧,轴向型变小,且具有较大支撑力,能够对回程盘处支撑力进行微调。

4、在上述方案中,通过调节机构使一段弹簧随回程盘同步旋转,使一段弹簧始终保持对回程盘垂直方向且大小不变的支撑力,避免了在斜盘偏转过程中一段弹簧对回程盘支撑力的变化,同时通过驱动机构,在柱塞泵运转过程中,对回程盘在旋转过程中的复杂受力情况进行自适应的调节,进一步保证中心弹簧对回程盘的支撑力保持适宜状态,避免设备损伤,提高柱塞泵使用寿命。

5、优选的,所述调节机构包括连杆和滑盘,所述连杆沿一段弹簧外侧周向等距离设置有不少于三条,其一端与回程盘固定,另一端与滑盘固定,所述滑盘套设于主轴上,并与安装座滑动连接,在所述斜盘倾斜过程中,滑盘受连杆带动在安装座上滑动,由此,在回程盘随斜盘共同倾斜时,连杆带动滑盘一同倾斜,保持一段弹簧始终垂直于回程盘;所述回程盘上设置有重块,所述回程盘总质量大于滑盘,由此,在斜盘倾斜时,滑盘重心高度高于回程盘,在柱塞泵运行时,滑盘与回程盘同步旋转,由于回程盘质量大,转动更加稳定,避免了滑盘在转动过程中过度偏斜。

6、在上述方案中,通过与回程盘固定的连杆,带动滑盘随回程盘偏转,由于一段弹簧两端分别固定在回程盘和滑盘上,故能随之一起偏转,回程盘、一段弹簧和滑盘相对位置不发生改变,一段弹簧始终垂直于回程盘,在一段弹簧预紧力预先调整好的情况下,偏转过程中一段弹簧对回程盘的支撑力不会发生变化,故不会发生由于斜盘偏转导致支撑力过大或过小的情况出现。

7、进一步的,所述连杆为非回转体,包括母杆和子杆,所述母杆内部开设有空腔,所述子杆一端设置于空腔内,由此,连杆随弹簧长度变化伸缩;所述空腔靠近一段弹簧以及远离一段弹簧的两侧壁厚大于其他侧的壁厚,由此,在连杆带动滑盘倾斜时,这两侧为主要受力侧,增加壁厚使得这两侧能够承受更大的应力;所述子杆与母杆在这两侧紧密贴合,使得贴合面处受力更加均匀。

8、再进一步的,所述连杆远离一段弹簧的一侧设置有护环,所述护环固定于母杆上,其宽度大于空腔长度,且覆盖母杆上所有空腔位置处,由此,由于空腔处为主要受力处,且内部空心易折,护环对连杆进一步加强,避免空腔处弯折,同时对一段弹簧进行限位,防止一段弹簧在柱塞泵运行时,因转动而发生偏斜。

9、优选的,所述缸体内侧壁开设有滑槽,所述安装座靠近外壁处沿周向等距离开设有多个通槽,其外侧壁与通槽对应位置处开设有圆孔,所述驱动机构包括簧片和钢珠,所述簧片对称设置于通槽内部,其一端固定,另一端与钢珠滑动接触,所述钢珠能够穿出圆孔并与滑槽滑动接触,簧片对钢珠施加压力,使钢珠始终与滑槽抵接,由此,簧片压紧钢珠,钢珠受簧片作用在滑槽内滑动,带动安装座的位移;所述滑槽呈拱形,其靠近滑盘的一侧弧度大,远离滑盘的一侧弧度小,由于滑槽两侧弧度不同,滑槽侧壁与簧片共同给予钢珠向滑盘方向的力,使支撑盘始终贴紧滑盘,并给予滑盘沿主轴方向的支撑力。

10、在上述方案中,当一段弹簧处与回程盘相互作用力较大时,滑盘受一段弹簧处力的作用,对支撑盘给到一定压力,使得安装座整体滑动并与二段弹簧接触,使二段弹簧接入共同参与对回程盘的支撑,对支撑力进行微调。

11、可选的,此处也可采用气缸配合传感器控制,但由于柱塞泵运行时受力波动频繁,且内部运行环境复杂,温度较高,故气缸与传感器配合不如机械控制更加可靠。

12、优选的,所述安装座靠近滑盘的一侧设置有支撑盘,所述支撑盘与滑盘滑动接触,且滑动接触面为以斜盘转动轴为圆心的球面;由此,滑盘的转动圆心为斜盘转动轴轴心位置,由此,可保证随滑盘的滑动,支撑盘与滑盘始终保持以最大接触面接触。

13、进一步的,所述支撑盘靠近滑盘的一侧沿斜盘偏转方向开设有卡槽,所述卡槽包括滑动部和卡接部,所述滑盘靠近安装座的一侧还设置有卡块、甩块和扭簧,所述卡块滑动设置于滑动部内部,所述甩块转动安装在卡块上并能够与卡接部卡接,所述扭簧一端与卡块固定,另一端与甩块固定,在无外力作用下,甩块受扭簧作用处于滑动部内;由此,在柱塞泵运转时,甩块受离心力作用甩出至卡接部,使支撑盘与滑盘卡接固定,防止滑盘转动过程中位置变动滑脱歪斜,保证支撑盘与滑盘的接触,在柱塞泵停止运转后,甩块受扭簧作用回收至滑动部,相较于使用固定卡块卡接,滑盘可以在任意位置单独拆除,不需要与支撑盘一起脱离主轴后再滑出进行拆卸,便于滑盘单独的拆卸更换。

14、值得说明的是,所述甩块的重心设置于远离卡块的一端,且甩块甩出时重心与旋转中心的距离大于收回时重心与旋转中心的距离;由此,甩块在柱塞泵运转过程中能更易甩出,防止柱塞泵转速过慢时,甩块无法甩出对滑盘卡接定位。

15、优选的,所述滑盘靠近连杆的一侧上开设有杆槽,所述子杆远离母杆的一端延伸至杆槽内部,并通过固定件与滑盘一侧固定,所述子杆处于杆槽内部的长度大于处于杆槽外部的长度;由此,在连杆带动滑盘与斜盘共同倾斜时,连杆端部受力较大,通过将连杆插入杆槽,增大连杆与滑盘的接触面积,将点受力转化为面受力,避免了连杆端部损坏。

16、在上述方案中,通过增加斜盘偏转时连杆受力处的壁厚、在空腔位置处增加护环和连杆插入杆槽承担偏转时的应力这三种方式对连杆进行加强,避免了连杆的弯折损坏,提高了使用寿命。

17、优选的,所述二段弹簧设置于安装座远离滑盘的一侧,且所述二段弹簧与安装座的距离始终小于钢珠在滑槽内能够滑动的最大垂直距离;由此,避免了驱动机构受压后完全脱出滑槽,导致驱动机构无法复位的情况。

18、与现有技术相比,本发明的有益效果为:

19、1、解决现有可变斜盘式轴向柱塞泵在斜盘发生倾斜角度变化时,中心弹簧对回程盘的支撑力发生变化,导致支撑力过大或过小,使得斜盘磨损加剧或滑靴磕碰损坏的问题,增长使用寿命,具体的,通过调节机构随回程盘同步偏转,使一段弹簧对回程盘的支撑力始终保持垂直方向,维持支撑力大小不变,同时通过驱动机构,在柱塞泵运行时针对回程盘复杂受力情况进行微调,使中心弹簧对回程盘的支撑力始终保持适宜大小,在使用时,仅需在安装时一次调整中心弹簧至适宜预紧力,后续无需调整就能自动调整适宜支撑力。

20、2、通过对承受载荷较大的连杆处进行加强,提高了柱塞泵运转的稳定性,通过增加偏转时受力侧的壁厚,增大了连杆受力处的强度,同时对贴合面进行处理,使贴合面受力更加均匀,避免局部受力不均导致连杆损坏;在空腔处增加护环,对薄弱的空腔处进一步加强,同时对中心弹簧限位;将子杆插入滑盘中,使子杆与滑盘的接触面共同承担载荷,增加承载面积,避免接触点损坏,提高了使用寿命。

21、3、在柱塞泵运转时,通过增加回程盘重量,提高柱塞泵运转时的稳定,通过滑盘与安装盘卡接等方式,提高滑盘位置的稳定性,通过设置支撑盘与滑盘接触面为以斜盘转动轴为圆心的球面,保证支撑盘与滑盘保持最大接触面积,提高了支撑盘对滑盘支撑的稳定性,避免离心力造成各结构偏斜,各结构间磕碰磨损,使中心弹簧对回程盘稳定支撑。

- 还没有人留言评论。精彩留言会获得点赞!