一种机车齿轮泵高温性能检测装置及实验方法与流程

本发明属于机车领域,涉及一种机车齿轮泵高温性能检测装置及实验方法。

背景技术:

1、机车变速箱通过齿轮传动,实现变速比及传递扭矩,如传递功率大时将会产生大量热量,容易造成齿轮、轴承过早磨损,普通的飞溅润滑冷却不能满足要求,为了使齿轮及轴承充分润滑冷却,对大功率变速箱需要外加齿轮泵强制冷却润滑齿轮及轴承。齿轮泵性能直接影响变速箱齿轮、轴承磨损。为检测齿轮泵性能是否达到设计要求,需要对齿轮泵进行常温及高温状态不同转速的流量及压力进行检测。现有的“一种齿轮泵检测设备”(专利号为cn 106194739 b,专利权人为南京航健航空装备技术服务有限公司)该方法无法测试高温状态下齿轮泵的性能,并且该设备设置了高位油箱、常温箱和低温箱三个油箱,未能将三个油箱集合成一个,另外变频电机需要通过变速箱带动试验齿轮泵完成变速,不能通过固定的转速传递装置直接由变频电机连接齿轮泵完成变速,该装置设计复杂,不容易操作。有必要发明一种方法,通过转速传递和热传导的工艺方法完成常温和高温状态不同转速下齿轮泵流量及压力的检测。

2、现有技术为南京航健航空装备技术服务有限公司发明的“一种齿轮泵检测设备”(专利号为cn 106194739 b),该包括操作台、恒温箱、高位油箱、常温燃油系统、低温燃油系统和滑油系统,恒温箱和高位油箱通过台架进行支撑,恒温箱内设有试验齿轮泵并通过法兰进行固定,台架上安装有变频电机,变频电机的转速由变频器控制,变频电机通过变速箱带动试验齿轮泵,高位油箱通过电磁阀与恒温箱内的试验齿轮泵的滑油口相连。通过操作台完成相关试验。

3、该设备包含操作台、恒温箱、高位油箱、常温燃油系统、低温燃油系统和滑油系统,恒温箱和高位油箱通过台架进行支撑,恒温箱内设有试验齿轮泵并通过法兰进行固定,台架上安装有变频电机,变频电机的转速由变频器控制,变频电机通过变速箱带动试验齿轮泵,高位油箱通过电磁阀与恒温箱内的试验齿轮泵的滑油口相连;常温燃油系统包括常温油箱,常温油箱的出油口通过出油管路与试验齿轮泵的进油口相连,常温油箱的回油口通过回流管路与试验齿轮泵的出油口相连;低温燃油系统包括低温油箱,低温油箱通过泵与常温燃油系统上三通球阀并联连接,并通过三通球阀进行切换;滑油系统包括滑油油箱,滑油油箱通过泵将滑油输送至变速箱,变速箱的出油口通过管路与滑油油箱的回流口相连;操作台为该检测设备的控制系统,控制整个检测设备顺利运行。

4、现有技术的缺点

5、(1)不能进行高温试验。机车变速箱在运行过程中会产生热量使油温升高,油温高低会对流量和压力造成影响,所以根据工艺要求需要进行高温试验来检测齿轮泵是否达到设计要求。现有试验方法不能实现齿轮泵的高温性能检测。

6、(2)齿轮泵变速方式操作复杂。现有技术在齿轮泵变速方式上通过将变频器、电机、变速箱和齿轮泵串联来带动齿轮泵轴旋转实现变速,每次试验都需拆装变速箱和齿轮泵,操作麻烦。

技术实现思路

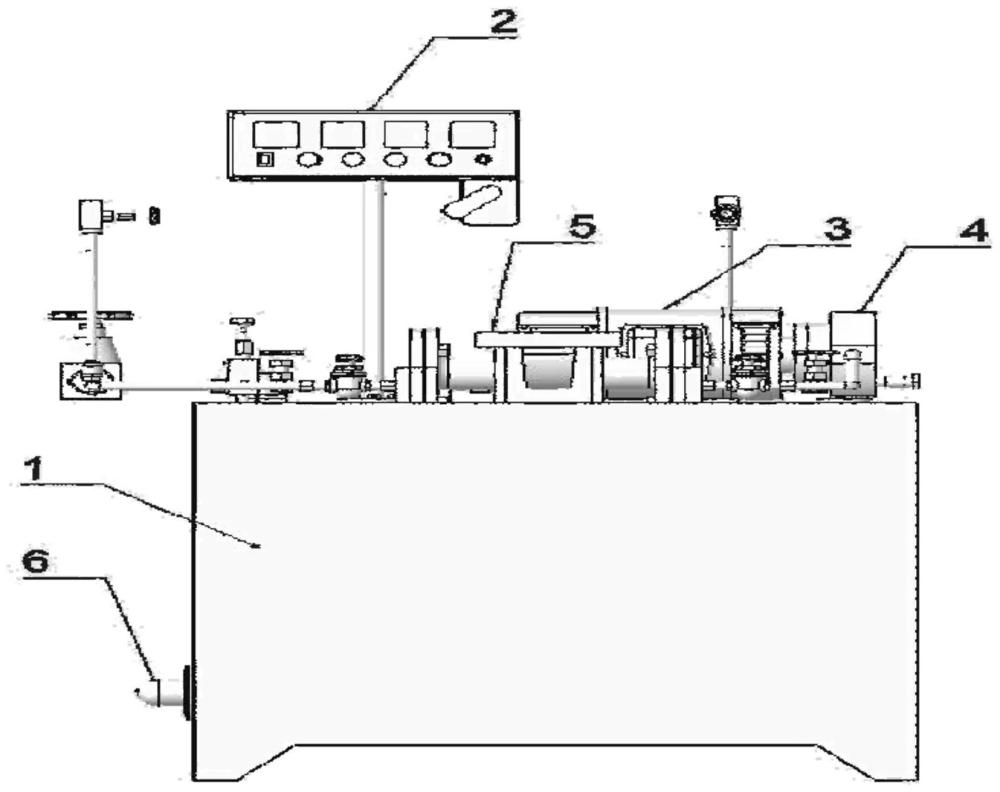

1、为了解决上述问题,本发明采用的技术方案是:一种机车齿轮泵高温性能检测装置,包括油箱、以及设置在所述油箱上的直流调速器、电机、转速传递装置及各控制管路;

2、所述直流调速器与电机、转速传递装置、齿轮泵依次连接;

3、所述电机带动齿轮泵通过直流调速器控制转速;

4、所述电机通过电机调速器调节转速,齿轮泵通过转速传递装置与电机连接,电机通过转速传递装置带动齿轮泵转动,转速传递装置上设置有进油孔和出油孔;

5、通过各控制管路上单向阀的开合来控制冷却润滑油流经的管路,即可测量某一转速下齿轮泵流量值及压力值;若需测量高温度下齿轮泵的流量及压力值,则通过油箱体上的加热装置接口与加热装置连接来加热油箱体,使油箱内油温升高到要求的温度再执行测量检测流程。

6、进一步地:各控制管路包括流量表、加热装置接口、过滤装置、第一单项阀、第一压力表、第三进油管、第四进油管、第五出油管、第三单向阀、第一法兰、第二法兰、第四单向阀、第二压力表、第六单向阀、节流阀和第五油管路;

7、所述油箱的上侧盖体上设置有出油口,通过第一油管路的一端连接到出油口,所述第一油管路的另一端设置有第一单项阀的一端,第一单项阀的另一端通过第二油管路一端,第二油管路另一端设置有第一压力表及第二单向阀,第一压力表一端连接有第三进油管、第三进油管连接转速传递装置的进油口孔;

8、所述第四进油管一端连接到油箱出油口,另一端连接到转速传递装置的进油口孔;

9、所述第四进油管与转速传递装置的进油口孔为常连接状态,根据测量检测内容,断开第四进油管,选择转速传递装置的进油口孔与第三进油管连接;

10、所述第五出油管连接到转速传递装置的出油口孔;

11、所述第一进油管、所述第四进油管中的冷却润滑油通过进油孔流入齿轮泵并从出油孔流出到第五油管路;

12、第五油管路连接到第六油管路,第六油管路一端连接到第一法兰一端,第一法兰另一端连接有流量表用来进行流量显示;

13、第六油管路与第七油管路相连接,所述第六油管路与第七油管路之间设置有第三单向阀,第三单向阀还连接到第五油管路一端,第七油管路另一端连接有第四单向阀,所述第四单向阀还连接有第八油管路及第九油管路,第八油管路上设置有节流阀用来调节压力,第九油管路设置有第二压力表及第五单向阀;

14、第五单向阀还连接有第十油管路,第十油管路末端设置有第六单向阀;第六单向阀为常开状态;

15、第十油管路连接有第十一油管路,所述第十一油管路末端设置有过滤装置用来过滤油污;所述过滤装置通过油管路连接到油箱内部。

16、基于所述的一种机车齿轮泵高温性能检测装置的实验方法,包括测量齿轮泵入口处压力及出口处流量的方法,所述测量齿轮泵入口处压力及出口处流量的方法如下:

17、断开第四进油管,将第三进油管与转速传递装置的进油口孔连接,打开第一单向阀、第三单向阀、第四单向阀,关闭第二单向阀、第五单向阀和第一法兰、第二法兰;

18、调节电机调速器到规定转速后,关闭第三单向阀、第四单向阀,打开第二单向阀、第一法兰和第二法兰即可测第二单向阀处第一压力表数值为该转速下的入口压力值,第一法兰、第二法兰间流量表的数值即为该转速下出口流量值。

19、基于所述的一种机车齿轮泵高温性能检测装置的实验方法,包括测量齿轮泵出口处压力及流量的方法,所述测量齿轮泵出口处压力及流量的方法如下:将第四进油管与转速传递装置的进油口孔连接,打开第三单向阀、第四单向阀,关闭第五单向阀和第一法兰、第二法兰;

20、调节电机调速器到规定转速后,再打开第五单向阀和第一法兰、第二法兰,关闭第三单向阀、第四单向阀,即可测量第二压力表处压力表数值为该转速下的出口压力值,第一法兰、第二法兰间流量表的数值即为该转速下出口流量值,通过调节节流阀来控制压力值,使压力达到性能要求的数值后观察流速是否符合性能要求。

21、基于任一项所述的一种机车齿轮泵高温性能检测装置的实验方法,包括进行齿轮泵磨合试验的方法,所述齿轮泵磨合试验的方法如下:将第四进油管与转速传递装置连接,打开第三单向阀、第四单向阀,关闭第五单向阀和第一法兰、第二法兰,调节电机调速器到规定转速并保持规定的时间,打开第五单向阀,查看第二压力表处压力值是否达到规定的压力值。

22、基于任一项所述的一种机车齿轮泵高温性能检测装置的实验方法,包括测量高温状态下齿轮泵性能的方法,所述测量高温状态下齿轮泵性能的方法如下:

23、当需要加热时,通过加热装置接口与加热装置连接来加热油箱体,通过加热油箱体通过热传导来加热冷却润滑油,模拟高温状态,然后重复所述的步骤,即可测出相同转速下,不同油温下的流量及压力变化情况。

24、基于所述的一种机车齿轮泵高温性能检测装置的实验方法,包括控制齿轮泵旋转方向的方法,所述控制齿轮泵旋转方向的方法如下:考虑到齿轮泵可安装在变速箱两侧的任一一侧,旋转方向会有正逆时针旋转,故通过调节电机调速器正逆开关来调整电机旋转方向,使齿轮泵始终由进油孔进油,出油孔出油;

25、测试时,使冷却润滑油先经过出第五油管路,待流量稳定后,再开启第一法兰、第二法兰,关闭第三单向阀、第四单向阀,使冷却润滑油经过流量表测试流量。

26、本发明提供的一种机车齿轮泵高温性能检测装置及实验方法,本发明通过设计电机与齿轮泵转速传递装置将电机与齿轮泵直接连接,油箱加装加热装置,只需加热油箱体和更换转速传递装置即可通过两路进油管,两路出油管完成各种型号的齿轮泵在常温和高温状态性能试验和磨合试验,本发明的试验方法操作方便、容易,设计的装置结构简单,能够达到提高工作效率,降低成本的目的。具有以下优点:

27、1.完成高温状态下的齿轮泵性能测试。通过设计一种装置,该装置通过油箱加装可拆卸的加热装置,只需加热油箱体即可通过两路进油管,两路出油管完成各种型号的齿轮泵在常温和高温状态性能试验和磨合试验。

28、2.齿轮泵变速操作简单。通过设计转速传递装置将电机与齿轮泵连接即可实现齿轮泵的变速,不用拆装变速箱即可完成试验,操作简单方便。

- 还没有人留言评论。精彩留言会获得点赞!