一种轴流风机后导叶及相应的轴流风机

本发明属于轴流风机领域,更具体地,涉及一种轴流风机后导叶及相应的轴流风机,该后导叶具有新型前缘造型,后导叶叶片前缘由样条曲线构造。

背景技术:

1、带有后导叶的轴流风机由于其流量大效率高的特性,在各种通风换气和散热降温场合中有广泛应用,其工作原理主要有:气流进入叶轮,叶轮旋转对气体做功,气体获得动能和压力能。在叶道中,气体在获得轴向速度的同时产生旋绕速度,在管道输运过程中,旋绕速度会造成额外的流动损失。因此在叶轮后安放后导叶将气流的旋绕速度转化为轴向速度。

2、在风机叶轮中不同径向位置叶道内流动状态不同,在叶片顶端,叶轮半径较大使得转矩增大,叶顶区域气流获得更大压力。由于叶轮与机匣件存在叶顶间隙,叶片压力面和吸力面间的压差驱动气流从压力面沿间隙流向吸力面,形成叶顶泄漏流动,与主流高能流体掺混,形成叶顶泄漏涡并造成一定流动损失,在小流量工况下,叶顶泄漏涡也可能阻塞流道,造成风机压力和效率损失,甚至引发风机失速,窄化风机正常工作区间。叶顶泄露流动现象广泛存在于轴流风机中,是引起风机性能恶化的重要因素。

3、对于传统轴流风机导叶,叶片设计通常采用直叶片造型(即,叶片积叠线垂直于轮毂表面),叶片中弧线一般选择单圆弧,通常其主要作用是削减气流旋绕速度,将部分动能转化为压力能。导叶在顶部和根部型线一致,叶顶间隙涡脱离叶片吸力面后,冲击后导叶引起后导叶压力面流动分离。

技术实现思路

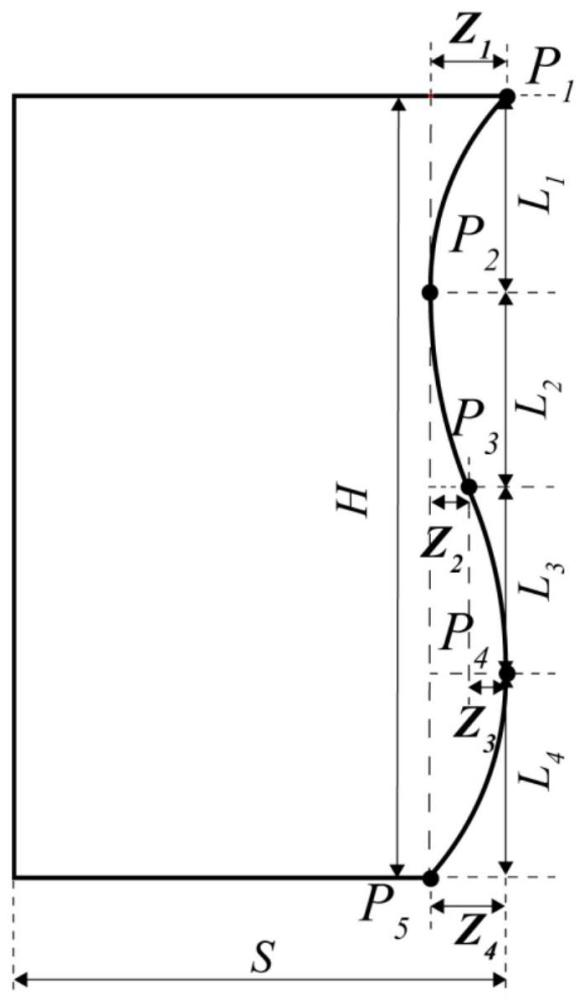

1、针对现有技术的以上缺陷或改进需求,本发明的目的在于提供一种轴流风机后导叶及相应的轴流风机,通过对后导叶不同叶高处的前缘点的相对位置进行控制,使不同叶高处的前缘点在同时平行于叶轮轴向与叶轮径向的平面上的投影沿样条曲线分布,进而使得自导叶顶端至导叶根部,叶轮不同径向位置的中弧线的前缘点在叶轮子午面上的投影呈先朝尾缘移动、后远离尾缘移动、最后再朝尾缘移动的变化趋势,进而控制后导叶前缘造型,达到影响轴流风机叶顶泄漏流动,减少叶道内部流动阻塞及流动分离造成的损失,提高风机效率的效果。本发明尤其可通过对样条曲线的控制点进行控制(利用l1、l2、l3、l4、z1、z2、z3、z4等参数或矢量),构建得到沿径向分布的具有特定形状的导叶前缘形状,能够有效减少小流量工况下的流动损失,提高风机效率。

2、为实现上述目的,按照本发明的一个方面,提供了一种轴流风机后导叶,其特征在于,其型线由导叶前缘线型线、导叶压力面型线、导叶吸力面型线和导叶尾缘线型线构成,其中,所述导叶前缘线型线和所述导叶尾缘线型线均为圆弧形,用于光滑连接所述导叶压力面型线和所述导叶吸力面型线;

3、对于导叶顶端,导叶顶端中弧线自尾缘至前缘的方向是由一段直线段和一段样条曲线段光滑连接而成;

4、沿叶轮径向、自导叶根部至导叶顶端,叶轮不同径向位置的中弧线在导叶顶端所在平面上的投影能够被所述导叶顶端中弧线完全覆盖或者能够完全覆盖所述导叶顶端中弧线;所述导叶压力面型线和所述导叶吸力面型线是以对应的中弧线为基准,按照预先设定的后导叶叶片厚度规律积叠得到;

5、沿叶轮径向、自导叶根部至导叶顶端,叶轮不同径向位置的中弧线的前缘点在同时平行于叶轮轴向与叶轮径向的平面上的投影沿样条曲线分布,记该样条曲线为第二样条曲线;该样条曲线使得:沿叶轮径向、自导叶顶端至导叶根部,叶轮不同径向位置的中弧线的前缘点在叶轮子午面上的投影呈先朝尾缘移动、后远离尾缘移动、最后再朝尾缘移动的变化趋势。

6、作为本发明的进一步优选,对于所述第二样条曲线:

7、记导叶顶端的前缘点在所述同时平行于叶轮轴向与叶轮径向的平面上对应的投影点为p1,记导叶根部的前缘点在所述同时平行于叶轮轴向与叶轮径向的平面上对应的投影点为p5,所述第二样条曲线除了p1、p5这两个端点控制点外,自p1至p5还依次具有p2、p3、p4三个控制点,并且,记p5与p1的连线在叶轮径向方向的投影长度为h,p2与p1的连线在叶轮径向方向的投影长度为l1,p3与p2的连线在叶轮径向方向的投影长度为l2,p4与p3的连线在叶轮径向方向的投影长度为l3,p5与p4的连线在叶轮径向方向的投影长度为l4,则:h为导叶根部与导叶顶端在叶轮径向方向的间距,0.215≤l1/h≤0.25,0.25≤l2/h≤0.285,0.215≤l3/h≤0.25,0.25≤l4/h≤0.285;

8、并且,记p1至p2的矢量在叶轮轴向方向上的分量为z1,p2至p3的矢量在叶轮轴向方向上的分量为z2,p3至p4的矢量在叶轮轴向方向上的分量为z3,p4至p5的矢量在叶轮轴向方向上的分量为z4,则矢量z1、z2、z3、z4的模长分别满足:0.02≤|z1|/h≤0.1,0.05≤|z2|/h≤0.12,0.05≤|z3|/h≤0.12,0.02≤|z4|/h≤0.1;并且,z1的矢量方向由前缘指向尾缘,z2的矢量方向由尾缘指向前缘,z3的矢量方向由尾缘指向前缘,z4的矢量方向由前缘指向尾缘。

9、作为本发明的进一步优选,对于所述导叶顶端中弧线中的所述直线段和所述样条曲线段,所述直线段与叶轮周向方向夹角为θ2,θ2为出口角,且60°≤θ2≤120°;记所述样条曲线段的末端切线与叶轮周向方向夹角为θ1,θ1为入口角,且0.40≤θ1/θ2≤0.60。

10、作为本发明的进一步优选,对于所述导叶顶端中弧线,记其中的样条曲线段为第一样条曲线段;

11、所述导叶顶端中弧线在叶轮轴向方向上的投影长度为s,其中,记所述第一样条曲线段在叶轮轴向方向上的投影长度为s1,所述直线段在叶轮轴向方向上的投影长度为s2,s=s1+s2;则:

12、0.65≤s/h≤0.815;0.4≤s1/s≤0.6,0.4≤s2/s≤0.6;

13、其中,h为导叶根部与导叶顶端在叶轮径向方向的间距。

14、作为本发明的进一步优选,对于所述导叶顶端中弧线,记所述第一样条曲线段在叶轮周向方向上的投影长度为c1;则:

15、0.15≤c1/h≤0.25;

16、其中,h为导叶根部与导叶顶端在叶轮径向方向的间距。

17、作为本发明的进一步优选,记所述预先设定的后导叶叶片厚度为b,则,0.005≤b/h≤0.03;

18、其中,h为导叶根部与导叶顶端在叶轮径向方向的间距。

19、按照本发明的另一方面,本发明提供了上述轴流风机后导叶的应用,其特征在于,所述轴流风机后导叶是用于设置在环装轮毂上,并放置在轴流叶轮后。

20、按照本发明的又一方面,本发明提供了具有上述轴流风机后导叶的后导叶叶轮,其特征在于,包括环状轮毂和均匀设置在该环状轮毂上的多个轴流风机后导叶,任意2个轴流风机后导叶的轮廓形状完全相同。

21、按照本发明的再一方面,本发明提供了具有上述后导叶叶轮的轴流风机。

22、通过本发明所构思的以上技术方案,与现有技术相比,本发明中的轴流风机后导叶其结构由导叶前缘线(对应:沿叶轮径向、自导叶根部至导叶顶端,风机不同径向位置的中弧线的前缘点在同时平行于叶轮轴向与叶轮径向的平面上的投影所分布在的样条曲线)、导叶中弧线、导叶型线(包括导叶前缘线型线、导叶压力面型线、导叶吸力面型线和导叶尾缘线型线)、导叶尾缘线(如后文实施例中所示例的,沿叶轮径向、自导叶根部至导叶顶端,风机不同径向位置的中弧线的尾缘点所分布在的直线)构成,并且,导叶型线是以导叶中弧线为基准按照预先设定的叶片厚度积叠得到,导叶前端和后端通过圆弧光滑连接,圆弧直径为导叶厚度(厚度预先设定)。其中,导叶前缘线在同时平行于叶轮轴向与叶轮径向的平面上投影对应于样条曲线,也就是说,前缘点位置随相对叶高变化(叶高即:沿叶轮径向、自导叶根部至导叶顶端,风机不同径向位置距离导叶根部的径向距离)。

23、本发明通过样条曲线控制后导叶前缘型线,从而在导叶前缘形成上侧凹陷,下侧凸起的结构,从而影响自叶轮中流出的气流,上侧的凹陷结构能够有效破坏叶顶泄漏涡结构,减小流动损失。采用本发明设计方法的风机模型,以gb/t1236-2000《工业通风机—标准化风道性能试验》为依据进行空气动力性能测试,风机效率有一定程度提高。

24、本发明基于特定的导叶前缘及中弧线形状设计轴流风机后导叶。本发明中的轴流后导叶叶片,叶片前缘形状通过样条曲线拟合,得到后导叶前缘沿径向分布,现有技术已知样条曲线可以由五个控制点来控制形状。以三次样条曲线为例,例如可以通过b样条基函数以hartley-judd算法得到完整的样条曲线表达式(相关文献可参照:[1]孔令德.计算机图形学课程设计教程:visual c++版[m].北京大学出版社,2010.[2]faux id,pratt mj.computational geometry for design and manufacture[j].1979.)本发明通过p1控制后导叶前缘顶部位置,通过p5控制后导叶前缘底部位置,通过p3控制后导叶前缘中部位置,通过p2控制后导叶前缘上半部分凹陷程度,通过p4控制后导叶尾缘下半部分凸起程度,后导叶前缘型线沿径向分布通过样条曲线拟合;本发明中的轴流后导叶叶片,叶片中弧线形状通过样条曲线和直线拼接,导叶中弧线前缘切线与叶轮周向方向夹角为θ1,θ1控制后导叶气流入口角度;样条曲线与直线连接点处切线方向一致,两线间光滑连接;导叶中弧线尾缘切线与叶轮周向方向夹角为θ2,θ2控制后导叶气流出口角度,可优选60°≤θ2≤120°,0.40≤θ1/θ2≤0.60。

25、本发明由于采用样条曲线构造后导叶前缘型线造型,从而控制后导叶前缘形状,尤其可通过特定取值或矢量要求的l1、l2、l3、l4、z1、z2、z3、z4对应的五个控制点p1、p2、p3、p4、p5设计前缘上半部分凹陷,前缘下半部分凸起,通过上端锐角结构破除轴流叶轮出口处的叶顶泄漏涡,进而抑制二次流造成的流动损失;由于采用样条曲线和直线拼接的中弧线可以保证叶片进口气流攻角较小,减少气流流入后导叶进口造成的冲击损失,同时可以保证气流流出后导叶后,将旋绕速度转换为轴向速度,气流沿轴向流出减少管道传输过程中的沿程损失。二者共同作用下,叶片表面流动分离得到抑制,风机效率得到提升。

- 还没有人留言评论。精彩留言会获得点赞!