一种压缩机智能诊断方法、系统、电子设备及介质与流程

本技术涉及压缩机诊断,具体涉及一种压缩机智能诊断方法、系统、电子设备及介质。

背景技术:

1、随着工业自动化和智能化的快速发展,实时监测和维护设备的健康状态以及预测设备的潜在故障已经成为提高生产效率、降低维修成本和保障工厂安全运行的重要手段。压缩机作为许多工厂和生产线中不可或缺的设备,其运行状态对整个生产过程的影响尤为显著。

2、目前,现有的压缩机诊断方法通过收集各个压缩机的工作数据,逐个分析得到诊断结果,并将出现异常的压缩机关闭后再进行诊断。但是在实际应用中,由于工厂内每个压缩机的运行都会对产线的工作进展产生影响,现有的压缩机诊断方法,需要关闭出现异常的压缩机,产线的压缩机作业受到影响,进而降低了工厂的生产效率。

技术实现思路

1、本技术提供了一种压缩机智能诊断方法、系统、电子设备及介质,具有在对产线中的压缩机进行诊断时,维持工厂生产效率的效果。

2、第一方面,本技术提供了一种压缩机智能诊断方法,包括:

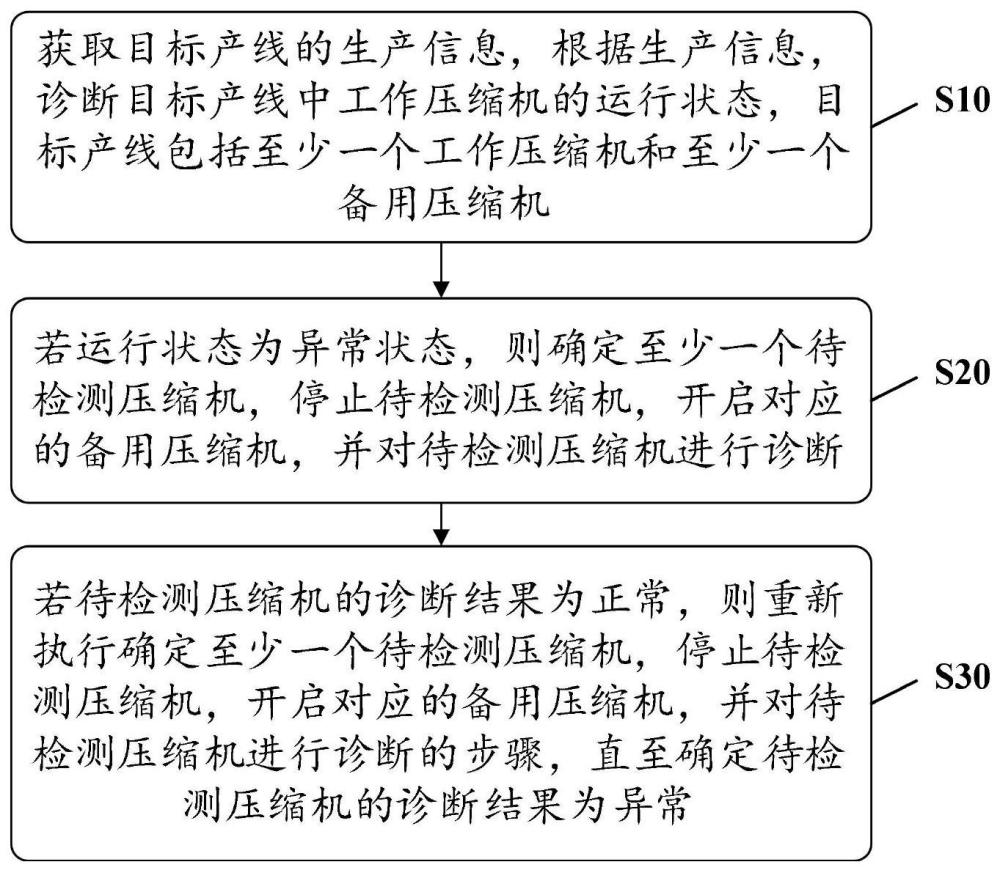

3、获取目标产线的生产信息,根据所述生产信息,诊断所述目标产线中工作压缩机的运行状态,所述目标产线包括至少一个工作压缩机和至少一个备用压缩机;

4、若所述运行状态为异常状态,则确定至少一个待检测压缩机,停止所述待检测压缩机,开启对应的备用压缩机,并对所述待检测压缩机进行诊断;

5、若所述待检测压缩机的诊断结果为正常,则重新执行所述确定至少一个待检测压缩机,停止所述待检测压缩机,开启对应的备用压缩机,并对所述待检测压缩机进行诊断的步骤,直至确定所述待检测压缩机的诊断结果为异常。

6、通过采用上述技术方案,获取目标产线的实时生产信息,建立了对工作压缩机运行状态的实时监测机制,并利用智能分析算法判断运行状态是否异常。一旦检测到压缩机有异常状态,可以快速确定待检测压缩机并进行停机检修,同时产线上的备用压缩机会接替工作,实现热切换,保证了压缩机发生故障时产线的持续平稳运行。为防止误判,该方案采用了循环诊断机制,即若先期判断的待检测压缩机经检修后被确定为正常,则重新选择并判断,直到真正的故障压缩机被识别出来。这种基于信息化和智能化的压缩机健康管理模式,实现了对关键设备的全面监控和精确诊断,能够快速响应压缩机故障,避免由此造成的重大事故,使产线运行更加安全可靠,大幅降低了安全隐患和生产损失。能够在对产线中的压缩机进行诊断时,维持工厂生产效率。

7、可选的,根据所述振动数据,确定所述工作压缩机的振动频率和振动幅度;根据所述振动频率和所述振动幅度,确定振动强度;获取所述温度数据对应的第一关联系数和所述振动强度对应的第二关联系数;根据所述第一关联系数和所述第二关联系数,计算所述温度数据和所述振动强度对应的运行值;根据所述运行值,确定所述工作压缩机的运行状态。

8、通过采用上述技术方案,采集压缩机的振动数据和温度数据,并对振动数据进行分析,确定压缩机的振动频率、振动幅度和振动强度。将温度数据对应的第一关联系数和振动强度对应的第二关联系数相结合,计算出一个综合的运行值。依据这个运行值判断压缩机的实际运行状态。相较于单一的温度或振动数据,这种结合温度关联系数和振动关联系数的运行值,可以更全面地反映压缩机的实际工作情况。运行值的计算充分融合了温度和振动两个方面的关键信息,判断结果更加准确可靠。与直接使用某一单项数据进行判定相比,这种多源数据融合的方法大大提高了状态判断的准确性,避免了单一数据导致的误判风险,实现了对压缩机运行状态的精确诊断。

9、可选的,判断所述运行值是否大于预设标准运行值;若所述运行值大于所述预设标准运行值,则判定所述运行状态为异常状态;若所述运行值小于所述预设标准运行值,则判定所述运行状态为正常状态。

10、通过采用上述技术方案,计算出压缩机的综合运行值后,进一步与预设的标准运行值进行对比,根据对比结果判断压缩机的运行状态是否正常。运行值大于标准值则确定为异常状态,小于标准值则确定为正常状态。这种引入标准运行值的判断方式使得状态评估更加客观准确。通过预先的数据分析可以确定标准运行值,作为状态判别的依据,避免了主观臆断。将压缩机的实时运行值与理论标准值比较,可以明确故障与正常的界限,精确地给出诊断结果。相比直接对运行值的主观判断,这种与标准对标的判别结果更加准确可靠。即便运行环境发生变化,只要实时更新标准运行值,这种判断机制也可以保持其效力。该方案实现了基于标准对比的智能诊断,能够有效发现压缩机故障隐患,同时避免正常机器被误停。

11、可选的,获取各所述工作压缩机的工作时长;判断各所述工作压缩机中是否存所述工作时长在大于预设第一时长的目标工作压缩机;若存在所述工作时长大于所述预设第一时长的所述目标工作压缩机,则将所述目标工作压缩机作为所述待检测压缩机;若不存在所述工作时长大于所述预设第一时长的所述目标工作压缩机,则将各所述工作时长中最大工作时长对应的所述工作压缩机作为所述待检测压缩机。

12、通过采用上述技术方案,获取各个工作压缩机的工作时长,以工作时长作为判断依据来选择待检测压缩机。判断是否存在工作时长大于预设时长阈值的目标压缩机,如果存在则直接将其确定为待检测压缩机,因为工作时长过长更有可能发生故障。如果不存在超时长的目标压缩机,则选择工作时长最大的压缩机作为待检测压缩机。这种基于工作时长的判断方式充分考虑了压缩机故障与使用时间的关系,工作时长越长,故障概率越大。将使用时间最长的压缩机作为检测对象,可以最大可能地发现故障隐患。相比随机选择,这种按工作时长择优的方式可以提高故障检出率,节省检测时间,使得检测更加高效合理。该方案设置了超时阈值的预判机制,可以快速定位到问题压缩机。根据工作时长智能地确定待检测压缩机,提高了检测效率。

13、可选的,根据所述待检测压缩机对应的所述工作时长,确定所述待检测压缩机对应的第一产能效率;获取各所述备用压缩机的第二产能效率;根据各所述第二产能效率和所述第一产能效率,确定各产能效率差;根据各所述产能效率差,确定最小产能效率差,并开启所述最小产能效率差对应的所述备用压缩机。

14、通过采用上述技术方案,在确定待检测压缩机后,根据其工作时长估算出对应的第一产能效率,并获取所有备用压缩机的第二产能效率。计算出各备用压缩机与待检测压缩机之间的产能效率差,并从中选择效率差最小的备用压缩机进行切换启动,以替代待检测压缩机的工作。这种基于产能效率差最小化的备用压缩机选择方式,保证了更平稳的负载过渡,最大限度地减少了压缩机更替对系统产出的影响。相比人工经验选择备用机,这种大数据驱动的效率优先替换策略更加智能化和精准化。它不仅实现了压缩机状态的精确判断,也通过最小效率损失的原则进行备用机优化,做到了故障预判和系统影响最小化的双重目标。该方案对压缩机健康管理的智能化升级具有重要意义,确保了单机故障的快速响应,也保证了系统的平稳有效运行。

15、可选的,获取所述待检测压缩机在所述工作时长内的压缩气体量;根据所述压缩气体量和所述工作时长,确定目标产速;根据所述目标产速和标准产速,确定所述第一产能效率。

16、通过采用上述技术方案,获取待检测压缩机的实际压缩气体产出量,结合其对应的工作时长,计算出该压缩机的目标产速,即其当前的实际平均产气速率。在得到目标产速的基础上,再与该型号压缩机的标准产速比较,确定出第一产能效率。这种结合实际产出数据计算目标产速和效率的方法,相比简单采用理论产速,可以更准确反映出压缩机的实际工作状态和产出水平。基于运行数据确定的效率,才能真正匹配该台具体设备的实际输出效率。相比理论值,这种确定效率的方法能够动态地评估单台压缩机的实际产出效果,更加精确合理,为后续的备用选择提供了正确的效率对比依据。

17、可选的,获取各所述工作压缩机的运行电流和运行电压;在预设第二时长内,计算各所述运行电流和所述运行电压对应的电流变化率和电压变化率;判断所述电流变化率或所述电压变化率是否超出预设标准工作范围;若所述电流变化率或所述电压变化率超出所述预设标准工作范围,则将所述电流变化率或所述电压变化率对应的所述工作压缩机作为所述待检测压缩机。

18、通过采用上述技术方案,获取工作压缩机的运行电流和电压,计算一段时间内的电流电压变化率,并与标准工作范围进行对比,以判断是否存在异常。当电流或电压变化率超出标准范围,就直接确定对应的压缩机为待检测对象。这种基于电参数变化率的判断方式,相比固定阈值更能反映参数变动态,能快速发现电器故障导致的机械故障。电参数的异常变化通常预示着机械问题的产生。该方案充分利用了电参数对机械状态的指示作用,实现了电气异常对机械故障的快速预判。与传统的人工经验判断相比,这种方式大大提升了判别效率和准确性。

19、在本技术的第二方面提供了一种压缩机智能诊断系统。

20、信息获取模块,用于获取目标产线的生产信息;

21、状态诊断模块,用于根据所述生产信息,诊断所述目标产线中工作压缩机的运行状态,所述目标产线包括至少一个工作压缩机和至少一个备用压缩机;

22、压缩机轮换模块,用于若所述运行状态为异常状态,则确定至少一个待检测压缩机,停止所述待检测压缩机,开启对应的备用压缩机,并对所述待检测压缩机进行诊断;

23、压缩机选取模块,用于若所述待检测压缩机的诊断结果为正常,则重新执行所述确定至少一个待检测压缩机,停止所述待检测压缩机,开启对应的备用压缩机,并对所述待检测压缩机进行诊断的步骤,直至确定所述待检测压缩机的诊断结果为异常。

24、在本技术的第三方面提供了一种电子设备。

25、一种压缩机智能诊断系统,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的程序,该程序能够被处理器加载执行时实现一种压缩机智能诊断方法。

26、在本技术的第四方面提供了一种计算机可读存储介质。

27、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时使所述处理器实现一种压缩机智能诊断方法。

28、综上所述,本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

29、1、本技术通过获取目标产线的实时生产信息,建立了对工作压缩机运行状态的实时监测机制,并利用智能分析算法判断运行状态是否异常。一旦检测到压缩机有异常状态,可以快速确定待检测压缩机并进行停机检修,同时产线上的备用压缩机会接替工作,实现热切换,保证了压缩机发生故障时产线的持续平稳运行。为防止误判,该方案采用了循环诊断机制,即若先期判断的待检测压缩机经检修后被确定为正常,则重新选择并判断,直到真正的故障压缩机被识别出来。这种基于信息化和智能化的压缩机健康管理模式,实现了对关键设备的全面监控和精确诊断,能够快速响应压缩机故障,避免由此造成的重大事故,使产线运行更加安全可靠,大幅降低了安全隐患和生产损失。在对产线中的压缩机进行诊断时,维持工厂生产效率。

30、2、本技术通过采集压缩机的振动数据和温度数据,并对振动数据进行分析,确定压缩机的振动频率、振动幅度和振动强度。将温度数据对应的第一关联系数和振动强度对应的第二关联系数相结合,计算出一个综合的运行值。依据这个运行值判断压缩机的实际运行状态。相较于单一的温度或振动数据,这种结合温度关联系数和振动关联系数的运行值,可以更全面地反映压缩机的实际工作情况。运行值的计算充分融合了温度和振动两个方面的关键信息,判断结果更加准确可靠。与直接使用某一单项数据进行判定相比,这种多源数据融合的方法大大提高了状态判断的准确性,避免了单一数据导致的误判风险,实现了对压缩机运行状态的精确诊断。

31、3、本技术通过获取待检测压缩机的实际压缩气体产出量,结合其对应的工作时长,计算出该压缩机的目标产速,即其当前的实际平均产气速率。在得到目标产速的基础上,再与该型号压缩机的标准产速比较,确定出第一产能效率。这种结合实际产出数据计算目标产速和效率的方法,相比简单采用理论产速,可以更准确反映出压缩机的实际工作状态和产出水平。基于运行数据确定的效率,才能真正匹配该台具体设备的实际输出效率。相比理论值,这种确定效率的方法能够动态地评估单台压缩机的实际产出效果,更加精确合理,为后续的备用选择提供了正确的效率对比依据。

- 还没有人留言评论。精彩留言会获得点赞!