一种蓄能器充液、放液流量特性测量方法及系统与流程

本发明涉及蓄能器特性测量领域,特别涉及一种蓄能器充液、放液流量特性测量方法及系统。

背景技术:

1、在冶金机械、钢铁设备、液压打桩锤、锻压机械、测试设备、矿山机械等设备的液压系统中,蓄能器常常作为辅助动力源与液压泵站一起向液压系统供油,满足液压系统工作过程中短时峰值大流量的需求,这样,节约了能源,降低了制造大流量液压泵站的成本,提高了液压系统的传动效率。

2、采用蓄能器作为辅助动力源的液压系统,如果其充液、放液流量特性达不到指标要求,有可能导致液压系统工作性能降低、传动效率下降,甚至不能正常工作;因此,为了保证液压系统的工作性能、合理匹配液压系统参数、优化液压系统动态特性、提高传动效率,需要对蓄能器充液、放液流量特性进行测量。

3、如授权公告号为cn112729870a所公开的一种低压蓄能器p-v特性测量系统及测试方法,其虽然压力源、测试模块和位移传感器,测试模块包括增压阀、减压阀和低压蓄能器,减压阀的两端连接增压阀和低压蓄能器,压力源与增压阀一端连接,增压阀两端的管路上安装单向阀,增压阀另一端与减压阀连接,减压阀与低压蓄能器连接,低压蓄能器后端设置位移传感器,对于采用高压、大容积蓄能器作为辅助动力源的液压系统,蓄能器在充液过程中的瞬时流量可能达到每分钟几千升,而在放液过程中的瞬时流量可能达到每分钟几万升,因此,测量蓄能器在充液、放液过程中的瞬时流量特性是非常困难的;因此,在工程应用中,通常通过液压系统数学建模、理论分析、计算机仿真来获得蓄能器充液、放液过程的流量特性,但是由于液压系统模型参数不精确或建模中忽略一些影响因素,这导致理论计算出来的蓄能器充液、放液流量特性与液压系统实际工作压力条件下的充液、放液流量特性有较大的误差,为此我们提出一种蓄能器充液、放液流量特性测量方法及系统。

技术实现思路

1、本发明的目的在于提供一种蓄能器充液、放液流量特性测量方法及系统,该方法和系统可以在液压系统实际工作压力的条件下,对蓄能器充液、放液的流量特性进行比较精确的测量,从而评估蓄能器充液、放液的流量性能,可以为液压传动系统参数匹配、蓄能器参数设置等提供指导作用,可以优化液压传动系统动态特性、提高液压传动系统效率、延长液压系统使用寿命。

2、为实现上述目的,本发明提供如下技术方案:

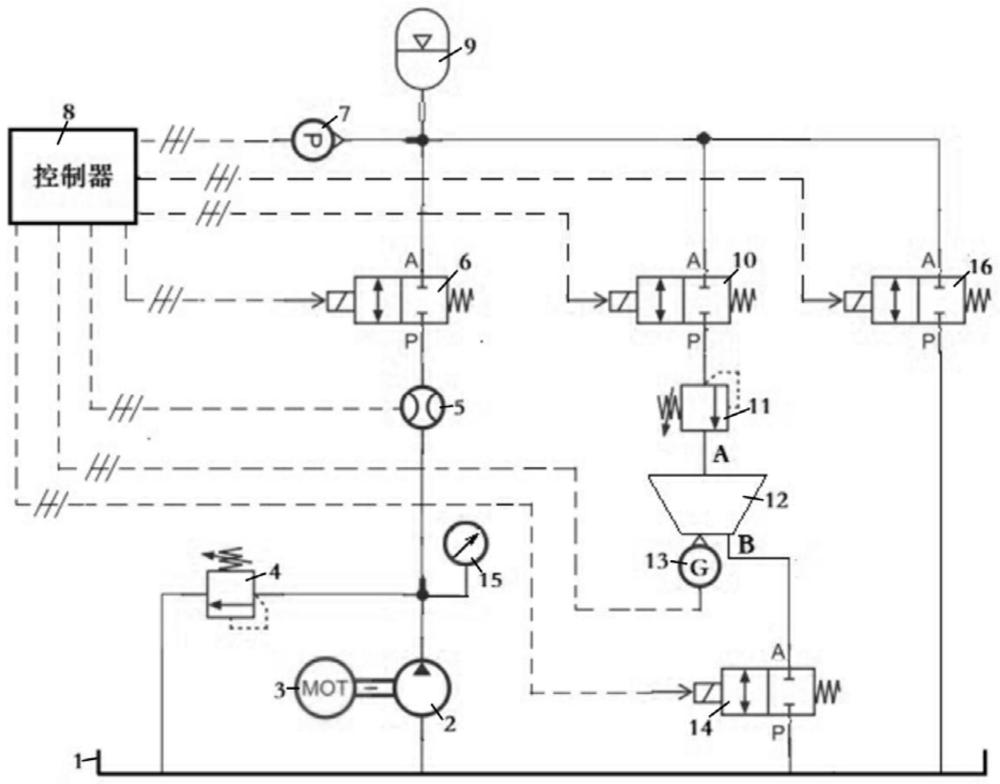

3、第一方面,本发明提供一种蓄能器充液、放液流量特性测量系统,包括液压传动系统,液压传动系统包括液压泵和充液阀,液压泵的进口与油箱连接,液压泵的出口接流量传感器的进口,流量传感器的出口接充液阀的p口,充液阀的a口接蓄能器的进口;液压泵的出口与流量传感器的进口之间连接有对液压泵的工作压力进行安全保护的安全阀的进口,安全阀的出口接油箱;充液阀的a口与蓄能器的进口之间连接有放液阀的a口,放液阀的p口连接有加载溢流阀的进口,加载溢流阀的出口连接有称重容积箱的a口;充液阀的a口与蓄能器的进口之间连接有旁通阀的a口,旁通阀的p口与油箱连接。

4、优选的,所述称重容积箱的b口连接有卸油阀的a口,卸油阀的p口与油箱连接,液压泵的出口与流量传感器的进口之间连接有压力表的进口。

5、优选的,所述流量传感器用于测量蓄能器充液过程中液体的流量。

6、优选的,所述充液阀的a口与蓄能器的进口之间连接有压力传感器。

7、优选的,所述称重传感器位于称重容积箱的底部。

8、优选的,所述加载溢流阀上设置有调节工作压力的调压弹簧。

9、优选的,所述液压泵的驱动轴与电机的输出轴相连,电机用于驱动液压泵旋转。

10、优选的,还包括控制器,所述控制器输出的控制信号对充液阀、放液阀、卸油阀、旁通阀进行通电、断电控制。

11、优选的,所述控制器采集流量传感器的信号,所述控制器采集压力传感器的信号,所述控制器采集称重传感器的信号,所述控制器计算蓄能器充液过程的流量,所述控制器计算蓄能器放液过程的流量。

12、第二方面,本发明提供如前所述的一种蓄能器充液、放液流量特性测量系统的使用方法,所述具体操作方法如下:

13、步骤一、对蓄能器充气,当蓄能器充气压力达到充气压力设定值p0时,蓄能器停止充气;

14、步骤二、控制器输出零电压信号到充液阀、放液阀、卸油阀、旁通阀的电磁铁,充液阀、放液阀、卸油阀、旁通阀的电磁铁断电,充液阀、放液阀、卸油阀、旁通阀工作在右位,此时不通路;

15、步骤三、安全阀完全打开,启动液压泵,调节安全阀的调压弹簧使液压泵的工作压力逐渐升高至安全阀的设定值,安全阀的设定值比蓄能器最高工作压力大10%;

16、步骤四、调节加载溢流阀的调压弹簧,调压弹簧完全打开;

17、步骤五、控制器输出控制电压信号到充液阀、放液阀、卸油阀的电磁铁,充液阀、放液阀、卸油阀的电磁铁通电,充液阀、放液阀、卸油阀工作在左位,液压泵的工作压力逐渐降低至大气压;

18、步骤六、调节加载溢流阀的调压弹簧,使液压泵的工作压力逐渐升高至蓄能器放液过程中的最低工作压力值p1;

19、步骤七、控制器输出零电压信号到充液阀、放液阀的电磁铁,充液阀、放液阀的电磁铁断电,充液阀、放液阀工作在右位;

20、步骤八、控制器输出控制电压信号到旁通阀的电磁铁,旁通阀的电磁铁通电,旁通阀工作在左位,此时通路,蓄能器中的全部油液通过旁通阀流回油箱2;控制器输出零电压信号到旁通阀的电磁铁,旁通阀的电磁铁断电,旁通阀工作在右位;

21、步骤九、当称重容积箱所盛全部油液通过卸油阀流回油箱,控制器输出零电压信号到卸油阀的电磁铁,卸油阀的电磁铁断电,卸油阀工作在右位;

22、步骤十、控制器输出控制电压信号到充液阀的电磁铁,充液阀的电磁铁通电,充液阀工作在左位;采样时间t,t为采集压力传感器和流量传感器的频次,控制器连续采集流量传感器的信号q11、压力传感器的信号p11;当压力传感器的压力p11达到蓄能器的最高工作压力值p2,控制器停止采集流量传感器、压力传感器的信号;控制器输出零电压信号到充液阀的电磁铁,充液阀的电磁铁断电,充液阀工作在右位;

23、步骤十一、控制器根据采集的流量传感器的信号q11、压力传感器的信号p11绘制充液流量随时间变化的特性曲线和充液过程压力随时间变化的曲线;

24、步骤十二、控制器输出电压信号到放液阀的电磁铁,放液阀的电磁铁通电,放液阀工作在左位;t1采样时间,控制器读取压力传感器的信号p21、称重传感器的信号g21;在下一个连续的t2采样时间,控制器读取压力传感器的信号p22、称重传感器的信号g22;

25、步骤十三、由称重信号g21、g22在控制器中经过如下计算,得到液体的体积信号v21、v22信号

26、

27、

28、式中ρ为液体的密度,g为重力加速度;

29、步骤十四、把体积信号v22与体积信号v21相减得到体积的变化量v22-v21,把体积的变化量v22-v21除以采样周期t,得到t2采样时间放液的流量q22;

30、

31、步骤十五、当压力传感器的压力降低到蓄能器的最低工作压力值p1时,控制器停止采集称重传感器、压力传感器的信号;控制器输出零电压信号到放液阀的电磁铁,放液阀的电磁铁断电,放液阀工作在右位;

32、步骤十六、控制器根据各连续采样时间计算得到的流量q22、压力传感器的信号p22绘制放液流量随时间变化的特性曲线和放液过程压力随时间变化的曲线。

33、本发明的技术效果和优点:

34、(1)通过利用压力传感器、流量传感器、称重传感器及其压力表的配合,能够对蓄能器充液、放液的流量特性进行比较精确的测量,从而评估实际液压系统工作过程中蓄能器充液、放液的流量性能;

35、(2)通过对液压传动系统参数匹配、蓄能器参数设置等提供指导作用,可以优化液压传动系统动态特性、提高液压传动系统效率、延长液压系统使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!