一种分体式焊接导叶体的制作方法

本技术属于斜流泵,具体地涉及一种分体式焊接导叶体。

背景技术:

1、 立式斜流泵主要用于农业灌排水、城市供水、电厂供循环水、工业用水等领域,目前也应用在核电、舰船喷水推进方面。随着沿海(滨海)电厂数量增多,沿海(滨海)电厂为节约淡水资源,一般采用海水作为冷却介质的直排系统。循环水泵是电厂(如核电、燃煤发电)的三大辅机之一,是汽机冷却水系统的关键设备。它将冷却水压入凝汽器与作过功的过热蒸汽进行热交换,降低汽轮机末端排压。海水是含盐量很高的强电解质溶液,对金属有极强的腐蚀作用。00cr22ni5mo3n(s31803) 双相不锈钢常用于斜流泵的可抽出的固定部分和转动部分,其中,导叶体是可抽出的固定部分零件,其主要作用是把从叶轮中流出的水流的旋转运动转变为轴向运动,在圆锥形导叶体中能使流速逐渐减小,且将叶轮出口的液体收集起来输送到出口。

2、现有技术的导叶体,大部分导叶片为空间扭曲形,形状复杂,水力损失大,设计和制造难度大且导叶体只能采用铸造方式制造,而复杂的扭曲导叶片很难保证尺寸精度和表面粗糙度,降低了水泵的水力性能。特别是采用传统的铸造工艺,对大型特种不锈钢铸件而言,更容易产生气孔、裂纹等铸造废品,导致铸件的合格率低;此外,导叶体铸件的内、外筒的壁也厚,至少27mm以上。不仅原材料消耗量大,也增加了泵的整体重量。

技术实现思路

1、本实用新型就是针对上述问题,弥补现有技术的不足,提供了一种分体式焊接导叶体;本实用新型相比铸造零件质量易控制,壁厚比铸造件薄,能够减轻零件重量,降低材料成本,减轻了泵整体重量,制造成本降低,水力损失小、制造方便。

2、为实现上述目的,本实用新型采用如下技术方案。

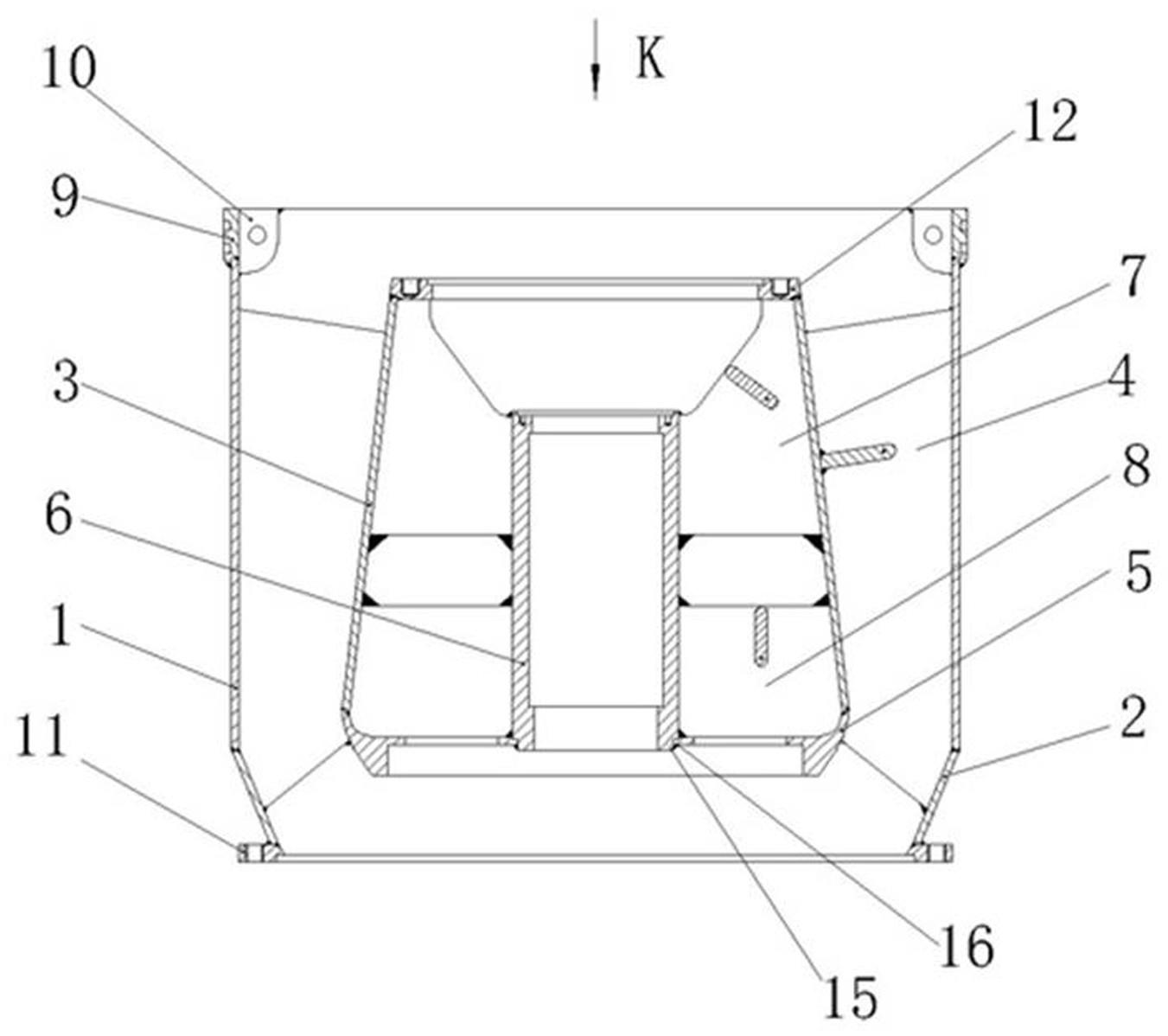

3、本实用新型提供一种分体式焊接导叶体,包括外筒,其特征在于,所述外筒包括外直筒和外锥筒,所述外直筒与所述外锥筒的大径端连接,内锥筒设置在所述外筒内部,所述内锥筒的外壁与所述外筒的内壁之间通过多个导叶片连接,所述内锥筒一端设置有锥形台,在所述内锥筒内部设置有导轴承体,所述导轴承体连接在所述锥形台上,所述导轴承体和所述内锥筒之间通过多个上筋板和多个下筋板连接,所述外直筒上部设置有外筒座,所述外筒座和外直筒内壁同时连接有吊座,所述外锥筒下部设置有进口法兰,所述内锥筒的上部设置有内筒法兰。

4、进一步地,所述外直筒、所述外锥筒和所述内锥筒均分别通过多块双相不锈钢板焊接而成。

5、进一步地,所述导叶片的材质为双相不锈钢。

6、进一步地,所述锥形台周向均布有多个减重通孔。

7、进一步地,所述外筒座外壁设置有环形槽。

8、更进一步地,所述环形槽为两个。

9、进一步地,所述导轴承体通过底部设置的凸台与所述锥形台中部设置的凹槽匹配连接并镶装。

10、进一步地,所述上筋板和所述下筋板交叉错开分布。

11、更进一步地,所述上筋板和所述下筋板的向下投影面共同将所述内锥筒等分。

12、本实用新型的有益效果。

13、本实用新型公开的分体式焊接导叶体的制造缺陷率远低于铸造件,能够保证导叶体零件的一次合格率,不会存在铸件的清砂困难和清砂不彻底等问题;可对分体式焊接部件表面进行打磨或机械处理,流道表面粗糙度可以达到ra12.5以上,通过设置的模具采用压制方式制造成型,导叶片表面可以进行打磨、抛光或涂层处理,其表面粗糙度可达ra6.3,而铸造的导叶体,其导叶片属于非加工区域,铸造表面粗糙度仅能达到ra50,两种工艺产品测试对比,分体式焊接成型产品的泵效率高,并且焊接件质量易控制,壁厚可以比铸造件更薄,有效降低零件重量,降低材料成本(铸造用材是焊接的2倍以上),减轻泵整体重量,制造成本低。

技术特征:

1.一种分体式焊接导叶体,包括外筒,其特征在于,所述外筒包括外直筒(1)和外锥筒(2),所述外直筒(1)与所述外锥筒(2)的大径端连接,内锥筒(3)设置在所述外筒内部,所述内锥筒(3)的外壁与所述外筒的内壁之间通过多个导叶片(4)连接,所述内锥筒(3)一端设置有锥形台(5),在所述内锥筒(3)内部设置有导轴承体,所述导轴承体连接在所述锥形台(5)上,所述导轴承体和所述内锥筒(3)之间通过多个上筋板(7)和多个下筋板(8)连接,所述外直筒(1)上部设置有外筒座(9),所述外筒座(9)和外直筒(1)内壁同时连接有吊座(10),所述外锥筒(2)下部设置有进口法兰(11),所述内锥筒(3)的上部设置有内筒法兰(12)。

2.根据权利要求1所述的一种分体式焊接导叶体,其特征在于,所述外直筒(1)、所述外锥筒(2)和所述内锥筒(3)均分别通过多块双相不锈钢板焊接而成。

3.根据权利要求1所述的一种分体式焊接导叶体,其特征在于,所述导叶片(4)的材质为双相不锈钢。

4.根据权利要求1所述的一种分体式焊接导叶体,其特征在于,所述锥形台(5)周向均布有多个减重通孔(13)。

5.根据权利要求1所述的一种分体式焊接导叶体,其特征在于,所述外筒座(9)外壁设置有环形槽(14)。

6.根据权利要求5所述的一种分体式焊接导叶体,其特征在于所述环形槽(14)为两个。

7.根据权利要求1所述的一种分体式焊接导叶体,其特征在于,所述导轴承体通过底部设置的凸台(15)与所述锥形台(5)中部设置的凹槽(16)匹配连接并镶装。

8.根据权利要求1所述的一种分体式焊接导叶体,其特征在于,所述上筋板(7)和所述下筋板(8)交叉错开分布。

9.根据权利要求8所述的一种分体式焊接导叶体,其特征在于,所述上筋板(7)和所述下筋板(8)的向下投影面共同将所述内锥筒(3)等分。

技术总结

一种分体式焊接导叶体属于斜流泵技术领域。本技术包括外筒,其特征在于,所述外筒包括外直筒和外锥筒,所述外直筒与所述外锥筒的大径端连接,内锥筒设置在所述外筒内部,所述内锥筒的外壁与所述外筒的内壁之间通过多个导叶片连接,所述内锥筒一端设置有锥形台,在所述内锥筒内部设置有导轴承体,所述导轴承体连接在所述锥形台上,所述导轴承体和所述内锥筒之间通过多个上筋板和多个下筋板连接,所述外直筒上部设置有外筒座,所述外筒座和外直筒内壁同时连接有吊座,所述外锥筒下部设置有进口法兰,所述内锥筒的上部设置有内筒法兰。本技术能够减轻零件重量,降低材料成本,减轻了泵整体重量,制造成本降低,水力损失小、制造方便。

技术研发人员:郝迎宇

受保护的技术使用者:沈阳工业泵制造有限公司

技术研发日:20230203

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!