一种轴流压缩机进气锥支撑结构的制作方法

本技术涉及压缩机,具体涉及一种轴流压缩机进气锥支撑结构。

背景技术:

1、空气压缩机作为高炉生产的重要组成部分,其功能是为高炉提供所需的氧气和足够的风压。

2、一般来说,压缩机的进、排气管道均通过二次平台基础上预留的孔洞与压缩机下方的进、排气法兰相连,即压缩机的进、排气方式为“下进下排”。但是对于功率较大的压缩机来说,由于其进、排气管道管径较大,无法同时通过二次平台基础上预留的孔洞与压缩机下方的进、排气法兰相连;考虑到厂房高度的限制和压缩机的结构特点,将压缩机的进气法兰调整到压缩机的轴向,压缩机的进气管道直接与压缩机轴向的进气法兰相连,压缩机的排气管道依然通过二次平台基础上预留的孔洞与压缩机下方的排气法兰相连,即压缩机的进、排气方式为“轴进下排”。

3、如图4所示,采用“轴进下排”的压缩机,其进气侧空气流道依靠进气锥结构进行导流和减少空气阻力损失。由于进气锥位于空气流道的内部,且进气侧支承轴承位于进气锥的内部,进气侧支承轴承的外部支撑(图中未画出)、供油和排油的油路通道(图中未画出)均需要设置在空气流道中,影响空气流道中的空气流通效率。

4、同时,在进气侧支承轴承供油和排油的过程中,由于油路通道密封效果不佳将导致润滑油进入空气流道,故进气锥上会增加氮气密封结构,氮气密封结构的供气和排气依然需要将气管设置在空气流道中,从而影响空气流通效率。

技术实现思路

1、针对现有技术中的上述问题,本实用新型提供了一种轴流压缩机进气锥支撑结构,解决了现有“轴进下排”的压缩机的空气流道中空气流通效率低的问题。

2、为了达到上述目的,本实用新型采用的技术方案如下:

3、提供一种轴流压缩机进气锥支撑结构,包括位于压缩机的空气流道中部的进气锥,进气锥分别与五个支撑柱的一端固定连接,五个支撑柱的另一端固定在空气流道的内壁上;进气锥的环面上开设有五个第一通孔,空气流道的内壁上开设有五个第二通孔,支撑柱内部中空,且两端开口设置,其两端开口处分别与第一通孔和第二通孔连通。

4、本方案中,支撑柱将第一通孔和第二通孔连通,从而利用支撑柱可为进气锥内的回转支承轴承进行供油、排油、供气或者排气,支撑柱不仅连通了压缩机内的油路和气路,提高了气密性,并且相较于空气流道中散乱的油管或者气管,支撑柱的型面凸轮状设置减少了空气流道中的空气阻力,提高了空气流通效率。

5、进一步地,支撑柱内开设通道,通道的截面为圆形,通道两端的圆形开口处分别与第一通孔和第二通孔连通,通道的截面为圆形;截面为圆形的通道利于润滑油或者氮气流通。

6、进一步地,支撑柱的截面呈凸轮状;采用截面为凸轮状的支撑柱利于空气进入空气流通,提高了空气流通效率。

7、进一步地,通道的圆心与呈凸轮状的截面的基圆圆心重合;如此设计通道的位置能够提高通道的孔径范围。

8、进一步地,进气锥的内部安装有回转支承轴承,回转支承轴承的外环面分与进气锥的环面过渡配合。

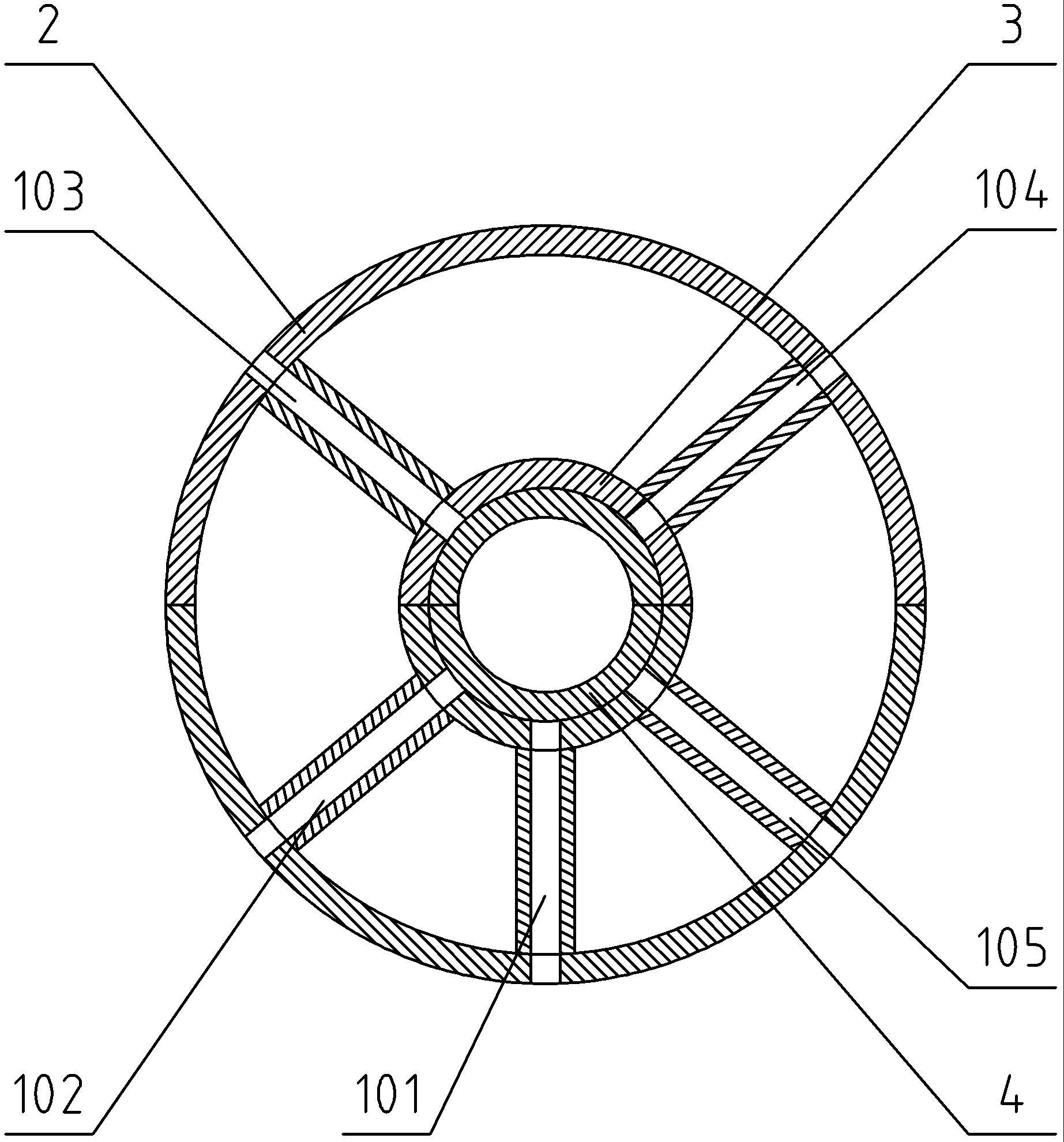

9、进一步地,五个支撑柱分为第一支撑柱、第二支撑柱、第三支撑柱、第四支撑柱和第五支撑柱;第一支撑柱位于回转支承轴承的正下方,且第一支撑柱的中心线与第二支撑柱和第五支撑柱之间夹角的角平分线重合,第三支撑柱与第五支撑柱以进气锥的中轴线对称设置;第四支撑柱与第二支撑柱以进气锥的中轴线对称设置。

10、本方案中,第一支撑柱位于回转支承轴承的正下方,可以为回转支承轴承提供支撑力,提高了进气锥和回转支承轴承的支撑强度。

11、进一步地,第二支撑柱和第五支撑柱之间的夹角范围为90°~100°;夹角的范围如此设计,将第二支撑柱、第三支撑柱、第四支撑柱和第五支撑柱分散设置在空气流道中,减少空气流道中的空气阻力。

12、本实用新型公开了一种轴流压缩机进气锥支撑结构,其有益效果为:

13、1、本实用新型的支撑柱利用其截面凸轮状的设置,减少了空气流道中的空气阻力,利于空气进入空气流道,提高了空气流通效率,且利用支撑柱内的通道能够为压缩机供油、排油、供气或者排气。

14、2、本实用新型第一支撑柱位于回转支承轴承的正下方,可以为回转支承轴承提供支撑力,提高了进气锥和回转支承轴承的支撑强度。

技术特征:

1.一种轴流压缩机进气锥支撑结构,其特征在于:包括位于压缩机的空气流道(2)中部的进气锥(3),所述进气锥(3)分别与五个支撑柱(1)的一端固定连接,五个所述支撑柱(1)的另一端固定在所述空气流道(2)的内壁上;

2.根据权利要求1所述的轴流压缩机进气锥支撑结构,其特征在于:所述支撑柱(1)内开设通道(5),所述通道(5)的截面为圆形,所述通道(5)两端的圆形开口处分别与所述第一通孔和所述第二通孔连通。

3.根据权利要求2所述的轴流压缩机进气锥支撑结构,其特征在于:所述支撑柱(1)的截面呈凸轮状。

4.根据权利要求3所述的轴流压缩机进气锥支撑结构,其特征在于:所述通道(5)的圆心与呈凸轮状的所述截面的基圆圆心重合。

5.根据权利要求1所述的轴流压缩机进气锥支撑结构,其特征在于:所述进气锥(3)的内部安装有回转支承轴承(4),所述回转支承轴承(4)的外环面与所述进气锥(3)的环面过渡配合。

6.根据权利要求5所述的轴流压缩机进气锥支撑结构,其特征在于:五个所述支撑柱(1)分别为第一支撑柱(101)、第二支撑柱(102)、第三支撑柱(103)、第四支撑柱(104)和第五支撑柱(105);所述第一支撑柱(101)位于回转支承轴承(4)的正下方,且所述第一支撑柱(101)的中心线与所述第二支撑柱(102)和第五支撑柱(105)之间夹角的角平分线重合,所述第三支撑柱(103)与第五支撑柱(105)以进气锥(3)的中轴线对称设置;所述第四支撑柱(104)与所述第二支撑柱(102)以进气锥(3)的中轴线对称设置。

7.根据权利要求6所述的轴流压缩机进气锥支撑结构,其特征在于:所述第二支撑柱(102)和第五支撑柱(105)之间的夹角范围为90°~100°。

技术总结

本技术公开了一种轴流压缩机进气锥支撑结构,属于压缩机技术领域,解决了现有“轴进下排”的压缩机的空气流道中空气流通效率低的问题;其包括位于压缩机的空气流道中部的进气锥,进气锥分别与五个支撑柱的一端固定连接,五个支撑柱的另一端固定在空气流道的内壁上;进气锥的环面上开设有五个第一通孔,空气流道的内壁上开设有五个第二通孔,支撑柱内部中空,且两端开口设置,其两端开口处分别与第一通孔和第二通孔连通。本技术的支撑柱利用其截面凸轮状的设置,减少了空气流道中的空气阻力,利于空气进入空气流道,提高了空气流通效率,且利用支撑柱内的通道能够为压缩机供油、排油、供气或者排气。

技术研发人员:熊超,周焕明,罗文瑞,高见,范东升,邓超

受保护的技术使用者:成都成发科能动力工程有限公司

技术研发日:20230516

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!