行程安装距全程可调液压缸的制作方法

本技术涉及一种液压缸,特别是一种行程安装距全程可调的液压缸。

背景技术:

1、液压缸是一种直线往复运动并承受载荷的执行元件,在实际使用过程中,一般情况下是需要的一个固定的行程,同时对应的是一个固定的最短安装距和运行完行程后的最长安装距,但在实际使用的时候人们会发现有时候需要对行程和安装有调整需求,比如此油缸的活塞杆在收回时不需要到达最后的最短安装距,那么就相当于对应的最短安装距加长,实际使用的行程减少。根据此工况,后来设计一种可调整行程的油缸,其结构如图示9所示,通过内置一个液压缸,其外套设有梯形螺纹,并配合锁紧螺母可整锁紧在一个位置上;除此还有全行程任意位置锁紧的油缸,它在活塞杆上设置锁紧机构,利用锁紧机构和缸筒内壁的摩擦力进行锁紧,移动时需要导入液压油解锁后进行活塞移动;以上两种液压缸不仅在结构相对较复杂、成本较高的缺点,且锁紧位置无法直观调整。

技术实现思路

1、本实用新型的目的是针对现有技术的上述不足,提供一种行程安装距全程可调液压缸,它不仅具有结构相对较简单、成本较低的优点,且锁紧位置直观可调,并保证密封件的长期可靠性,延长使用寿命。

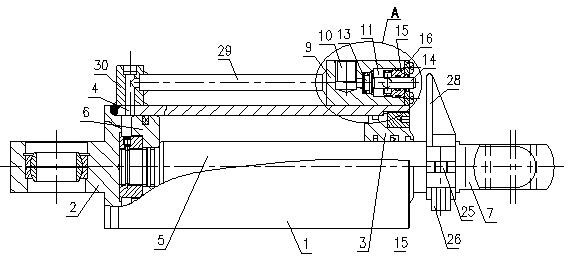

2、为了达到上述目的,本实用新型的行程安装距全程可调液压缸,包括缸筒、缸头、导向套、无杆腔油口、有杆腔油口、活塞杆、活塞及杆头;其特征在于缸筒上固联有阀体,阀体设有大腔油口、阀腔、与阀腔侧壁相连的出油口,阀腔内滑动的设有阀芯,阀芯固联有与活塞杆平行的阀杆,阀腔外端固设有阀导向套,阀杆滑动的穿过阀导向套,阀导向套的内圆和外圆均设有密封圈,出油口与无杆腔油口相连;阀体前侧的活塞杆上设有可调整的卡板组件,卡板组件包括套于活塞杆外的上卡环和下卡环,上卡环与下卡环的一端通过销轴铰接,上卡环与下卡环的另一端均设有耳板,两耳板通过紧固螺栓及螺母连接,上卡环固联有与阀杆对应的卡板;

3、使用时,大腔油口进油,油液推动阀芯及阀杆伸出、进而进入阀腔后、从出油口进入无杆腔油口达到缸筒的无杆腔,此时活塞杆可正常伸出工作;当有杆腔油口进油,活塞杆开始缩回,当卡板与阀杆接触、推动阀杆收回直至阀芯封闭大腔油口,关闭锁住无杆腔中的回流油液,实现活塞杆终止缩回、锁定位置,也就对液压缸的行程及安装距实现了定位;由于卡板组件通过紧固螺栓及螺母可在活塞杆上任意位置调整,可实现行程及安装距的全程可调;该装置不仅具有结构相对较简单、成本较低的优点,且锁紧位置直观可调;

4、作为本实用新型的进一步改进,阀腔外端与阀导向套设有相配合的限位台阶,阀导向套外侧设有与阀体固联的盖板,阀杆滑动的穿过盖板;便于阀导向套在阀腔内的安装与固定;

5、作为本实用新型的进一步改进,所述阀芯外圆设有环槽,环槽内设有密封圈,阀导向套后端固联有缓冲套,缓冲套的内径大于阀芯及密封圈的外径,缓冲套设有连通其内外圆的泄压孔;缓冲套可对环槽内的密封圈进行径向约束,当阀芯回程时保证密封圈的同轴度、避免损坏;同时阀芯伸出时,会在缓冲套内形成高压、影响阀导向套内圆和外圆的密封圈使用寿命,泄压孔可避免形成高压同时,并对阀芯的移动起到缓冲作用,避免阀芯对阀导向套的撞击,保证密封件的长期可靠性,延长使用寿命;

6、作为本实用新型的进一步改进,所述紧固螺栓的头部置于一耳板的方形凹槽内;在调整卡板组件的轴向位置时,只转动螺母即可,方便操作;

7、作为本实用新型的进一步改进,所述出油口通过刚性油管及进油座与无杆腔油口相连,有杆腔油口与固设于缸筒上的小腔油口相连;可实现油路刚性连接,提高可靠性;

8、综上所述,本实用新型不仅具有结构相对较简单、成本较低的优点,且锁紧位置直观可调,并保证密封件的长期可靠性,延长使用寿命。

技术特征:

1.一种行程安装距全程可调液压缸,包括缸筒、缸头、导向套、无杆腔油口、有杆腔油口、活塞杆、活塞及杆头;其特征在于缸筒上固联有阀体,阀体设有大腔油口、阀腔、与阀腔侧壁相连的出油口,阀腔内滑动的设有阀芯,阀芯固联有与活塞杆平行的阀杆,阀腔外端固设有阀导向套,阀杆滑动的穿过阀导向套,阀导向套的内圆和外圆均设有密封圈,出油口与无杆腔油口相连;阀体前侧的活塞杆上设有可调整的卡板组件,卡板组件包括套于活塞杆外的上卡环和下卡环,上卡环与下卡环的一端通过销轴铰接,上卡环与下卡环的另一端均设有耳板,两耳板通过紧固螺栓及螺母连接,上卡环固联有与阀杆对应的卡板。

2.根据权利要求1所述的行程安装距全程可调液压缸,其特征在于:阀腔外端与阀导向套设有相配合的限位台阶,阀导向套外侧设有与阀体固联的盖板,阀杆滑动的穿过盖板。

3.根据权利要求1或2所述的行程安装距全程可调液压缸,其特征在于:所述阀芯外圆设有环槽,环槽内设有密封圈,阀导向套后端固联有缓冲套,缓冲套的内径大于阀芯及密封圈的外径,缓冲套设有连通其内外圆的泄压孔。

4.根据权利要求3所述的行程安装距全程可调液压缸,其特征在于:所述紧固螺栓的头部置于一耳板的方形凹槽内。

5.根据权利要求4所述的行程安装距全程可调液压缸,其特征在于:所述出油口通过刚性油管及进油座与无杆腔油口相连,有杆腔油口与固设于缸筒上的小腔油口相连。

技术总结

本技术公开了一种行程安装距全程可调液压缸,包括缸筒、缸头、导向套、无杆腔油口、有杆腔油口、活塞杆、活塞及杆头;缸筒上固联有阀体,阀体设有大腔油口、阀腔、与阀腔侧壁相连的出油口,阀腔内滑动的设有阀芯,阀芯固联有与活塞杆平行的阀杆,阀腔外端固设有阀导向套,阀杆滑动的穿过阀导向套,出油口与无杆腔油口相连;活塞杆上设有可调整的卡板组件,卡板组件包括上卡环和下卡环,上卡环与下卡环的一端通过销轴铰接,上卡环与下卡环的另一端通过紧固螺栓及螺母连接,上卡环固联有卡板;本技术不仅具有结构相对较简单、成本较低的优点,且锁紧位置直观可调,并保证密封件的长期可靠性,延长使用寿命。

技术研发人员:段孔银,叶立轩,叶冬梅,夏娟

受保护的技术使用者:四川长江液压件有限责任公司

技术研发日:20230728

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!