一种自适应可变容量叶片泵的制作方法

本发明涉及叶片泵,具体涉及一种自适应可变容量叶片泵。

背景技术:

1、叶片泵,是转子槽内的叶片与泵壳(定子环)相接触,将吸入的液体由进油侧压向排油侧的泵,叶片泵转子旋转时,叶片在离心力和压力油的作用下,尖部紧贴在定子内表面上,这样两个叶片与转子和定子内表面所构成的工作容积,先由小到大吸油后再由大到小排油,可变排量叶片泵便是其中一种。

2、传统叶片泵工作效率高流量大,在液压领域运用较为广泛。但在可转速的高速工作场景下,存在一定缺陷。以高速驱动电机润滑用叶片泵为例。如使用电机驱动轴,或传动系统驱动轴进行叶片泵驱动。叶片泵的设计需要满足最低工况下系统的冷却及润滑流量(例如1000rpm),所以叶片泵的流量会做足够的冗余。但现代驱动电机转速动辄10000rpm或更高转速。这样就使得满足1000rpm工作的叶片泵,在10000rpm或者更高的转速下,功率冗余过高,会形成过高的流量,同时形成过高的压力。造成功率过多消耗,降低了电机系统的整体效率。

3、叶片泵主要用于冷却电机和为后端传动机构提供润滑。仅以提供电机冷却为例。以图1的某款电机效率map图特性曲线来看。电机最高转速20000rpm。但电机5000rpm时,电机进入恒功率区域工作。而此时转速不高,整体效率不高(图例中为64.5%),产生的热量较大。冷却系统设计需要在此工况下满足散热需求,需要流量及冷却功率较高。而当转速提升至最高转速20000rpm时,电机实际效率大幅提升(最高提高到92%),实际发热量已经大幅降低,实际所需要的冷却油量和功率也应当随之减小。而由于油泵随电机轴转动,过高的转速反而大幅提升了油泵的流量及油压,造成大量的功率损耗。此时油泵反而成为消耗源头。如何在随动结构中降低油泵的流量或压力,从而降低油泵的实际损耗,成为设计难点。

技术实现思路

1、本发明的目的在于提供一种自适应可变容量叶片泵,调节高速电机冷却油泵的损耗最大值,起到大幅节能的作用。

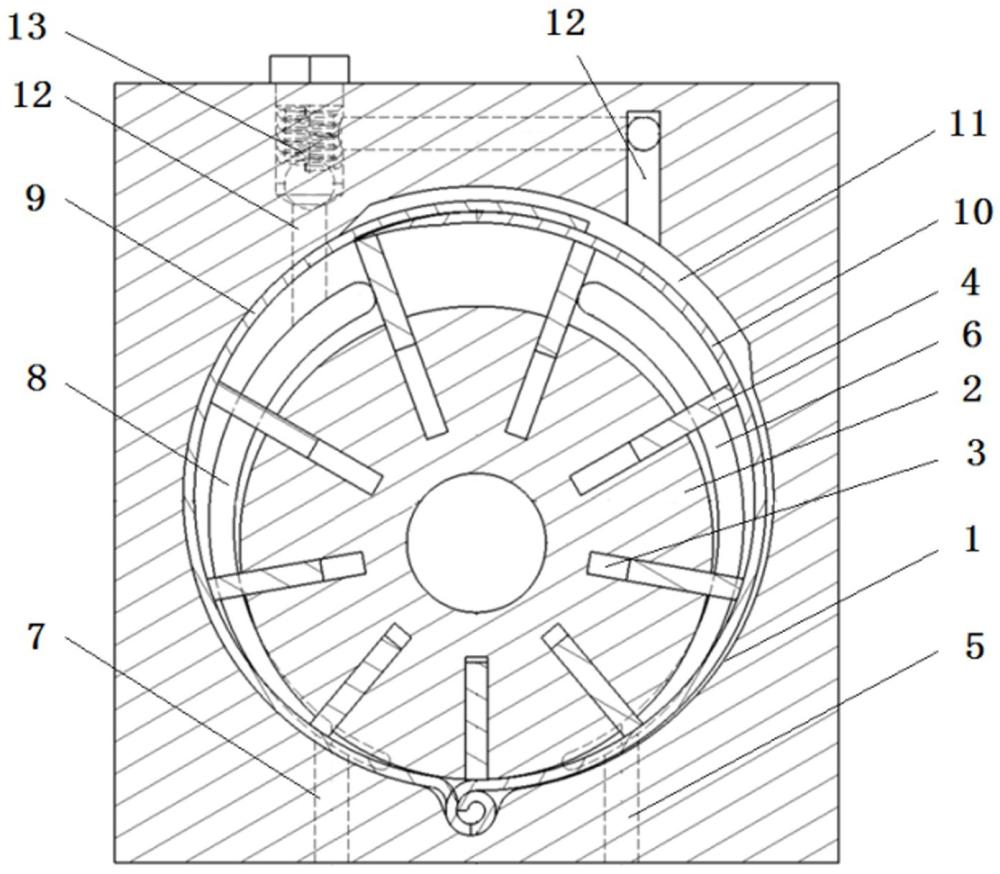

2、为了实现上述目的,本发明的技术方案如下:一种自适应可变容量叶片泵,包括泵体,位于泵体内的油泵转子,其特征在于所述泵体内设有一弹性壳体,所述油泵转子在弹性壳体内偏心设置,所述油泵转子外缘沿径向设有若干道滑道,每一滑道对应设置一个叶片,叶片插在油泵转子的滑道内可以沿着滑道径向滑动;所述弹性壳体内一侧形成低压进油腔,另一侧形成高压出油腔,与低压进油腔对应的一侧泵体上设有低压进油管路,低压进油腔内设有与低压进油管路连通的低压进油道,与高压出油腔对应的一侧泵体上设有高压出油管路,高压出油腔内设有高压出油管路连通的高压出油道;弹性壳体外侧与泵体之间形成高压油回流腔,高压出油道一方面通过高压出油管路连接至负载,另一方面则通过高压油溢流压力补偿油道与所述高压油回流腔连接,且所述高压油溢流压力补偿油道上设有油泵压力调节阀。

3、进一步地,所述泵体内设有两片对应设置的弧形弹簧片,两片弧形弹簧片围合形成弹性壳体;对应于高压出油腔侧的弧形弹簧片为高压出油腔弹簧片,对应于低压进油腔侧的弧形弹簧片为低压进油腔弹簧片,高压出油腔弹簧片和低压进油腔弹簧片均为一端为固定端,另一端为自由端,高压出油腔弹簧片的固定端与低压进油腔弹簧片的固定端相连或分别固定,高压出油腔弹簧片的自由端与低压进油腔弹簧片的自由端相重叠贴合,高压出油腔弹簧片的靠固定端一侧由泵体内壁限位,低压进油腔弹簧片的外侧与泵体之间形成高压油回流腔。

4、进一步地,安装时,低压进油腔弹簧片和高压出油腔弹簧片相对设置,低压进油腔弹簧片在高压出油腔弹簧片的内侧,预受到高压出油腔弹簧片带来的一个向内的预压力,使其产生一预设的向外扩张的弹簧力,高压出油腔弹簧片初始被低压进油腔弹簧张力向外张开,处在预变形状态,从而产生向内方向的弹簧力;从而使得低压进油腔弹簧片的自由端与高压出油腔弹簧片的自由端相贴合,两者配合形成了一个弹性壳体。

5、进一步地,所述低压进油腔弹簧片的自由端形成一个厚度逐渐变薄的尖端结构,以使得所述低压进油腔弹簧片的自由端与高压出油腔弹簧片的自由端贴合时,两者的内壁连接处过渡均匀。

6、进一步地,所述自适应可变容量叶片泵的自适应调节方法为:转子高速旋转,叶片在离心力的作用下沿转子上的滑道甩出,分别与高压出油腔弹簧片以及低压进油腔弹簧片接触,形成密闭;由于转子在弹性壳体内形成偏心设置,在逆时针旋转下,低压进油腔范围内,每两个叶片之间的空间不断变大,形成抽油负压;而在高压出油腔区域的两个叶片之间的空间不断被减小,从而形成对液体挤压的出油高压,从而使得油泵可以正常泵油进出工作;高压出油腔的出油一部分通过高压出油管路流向负载,另一部分则进入高压溢流管路,当油压大于油泵压力调节阀的设定油压时,油泵压力调节阀打开,高压出油腔的出油流向低压进油腔弹簧片外侧的高压油回流腔,形成补偿压力;而在补偿压力的作用下,低压进油腔弹簧片发生向内变形,这样可以使得进出油的两个叶片之间的体积被压缩,体积减小导致油泵排量减小,输出压力及流量得到有效的抑制减小。当高压出油腔出油的压力和流量逐步减小至低于调节阀阈值时,调节阀逐步关闭,从而高压回流腔压力逐步随之变小,低压进油腔弹簧片向外扩张,进油腔体积增加,进油腔压力逐步开始恢复增加。从而实现油泵随电机转速变化,无需外界控制自适应压力及流量调节。通过调节压力调节阀的压力限压值,以及进出油弹簧片的弹性系数,可以有效的调节高速电机冷却油泵的损耗最大值,起到大幅节能的作用。

7、另一方面,如将调节阀连接电磁阀及控制器加以独立控制,则可实现人为干预流量的调节,可以实现进一步的节能及功能控制。

8、本发明的优点在于可以自适应地降低油泵的流量或压力,从而降低油泵的实际损耗,起到大幅节能的作用,同时也可以进一步的通过外接可控电磁阀及控制器等,实现人为干预流量调节,实现智能控制。

技术特征:

1.一种自适应可变容量叶片泵,包括泵体,位于泵体内的油泵转子,其特征在于所述泵体内设有一弹性壳体,所述油泵转子在弹性壳体内偏心设置,所述油泵转子外缘沿径向设有若干道滑道,每一滑道对应设置一个叶片,叶片插在油泵转子的滑道内可以沿着滑道径向滑动;所述弹性壳体内一侧形成低压进油腔,另一侧形成高压出油腔,与低压进油腔对应的一侧泵体上设有低压进油管路,低压进油腔内设有与低压进油管路连通的低压进油道,与高压出油腔对应的一侧泵体上设有高压出油管路,高压出油腔内设有高压出油管路连通的高压出油道;弹性壳体外侧与泵体之间形成高压油回流腔,高压出油道一方面通过高压出油管路连接至负载,另一方面则通过高压油溢流压力补偿油道与所述高压油回流腔连接,且所述高压油溢流压力补偿油道上设有油泵压力调节阀。

2.如权利要求1所述的一种自适应可变容量叶片泵,其特征在于,所述泵体内设有两片对应设置的弧形弹簧片,两片弧形弹簧片围合形成弹性壳体;对应于高压出油腔侧的弧形弹簧片为高压出油腔弹簧片,对应于低压进油腔侧的弧形弹簧片为低压进油腔弹簧片,高压出油腔弹簧片和低压进油腔弹簧片均为一端为固定端,另一端为自由端,高压出油腔弹簧片的固定端与低压进油腔弹簧片的固定端相连或分别固定,高压出油腔弹簧片的自由端与低压进油腔弹簧片的自由端相重叠贴合,高压出油腔弹簧片的靠固定端一侧由泵体内壁限位,低压进油腔弹簧片的外侧与泵体之间形成高压油回流腔。

3.如权利要求1所述的一种自适应可变容量叶片泵,其特征在于,安装时,低压进油腔弹簧片和高压出油腔弹簧片相对设置,低压进油腔弹簧片在高压出油腔弹簧片的内侧,预受到高压出油腔弹簧片带来的一个向内的预压力,使其产生一预设的向外扩张的弹簧力,高压出油腔弹簧片初始被低压进油腔弹簧张力向外张开,处在预变形状态,从而产生向内方向的弹簧力;从而使得低压进油腔弹簧片的自由端与高压出油腔弹簧片的自由端相贴合,两者配合形成了一个弹性壳体。

4.如权利要求1所述的一种自适应可变容量叶片泵,其特征在于,所述低压进油腔弹簧片的自由端形成一个厚度逐渐变薄的尖端结构,以使得所述低压进油腔弹簧片的自由端与高压出油腔弹簧片的自由端贴合时,两者的内壁连接处过渡均匀。

5.一种自适应可变容量叶片泵的自适应调节方法,其特征在于所述方法为:转子高速旋转,叶片在离心力的作用下沿转子上的滑道甩出,分别与高压出油腔弹簧片以及低压进油油腔弹簧片接触,形成密闭;由于转子在弹性壳体内形成偏心设置,在逆时针旋转下,低压进油腔范围内,每两个叶片之间的空间不断变大,形成抽油负压;而在高压出油腔区域的两个叶片之间的空间不断被减小,从而形成对液体挤压的出油高压,从而使得油泵可以正常泵油进出工作;高压出油腔的出油一部分通过高压出油管路流向负载,另一部分则进入高压溢流管路,当油压大于油泵压力调节阀的设定油压时,油泵压力调节阀打开,高压出油腔的出油流向低压进油腔弹簧片外侧的高压油回流腔,形成补偿压力;而在补偿压力的作用下,低压进油腔弹簧片发生向内变形,这样可以使得进出油的两个叶片之间的体积被压缩,体积减小导致油泵排量减小,输出压力及流量得到有效的抑制减小;当高压出油腔出油的压力和流量逐步减小至低于调节阀阈值时,调节阀逐步关闭,从而高压回流腔压力逐步随之变小,进油腔压力逐步开始恢复增加。

6.如权利要求5所述的一种自适应可变容量叶片泵的自适应调节方法,其特征在于,油泵压力调节阀为可调控制阀,通过控制器可调节油泵压力调节阀的设定油压。

技术总结

本发明公开了一种自适应可变容量叶片泵,泵体内设有一弹性壳体,所述油泵转子在弹性壳体内偏心设置,所述油泵转子外缘沿径向设有若干道滑道,叶片插在油泵转子的滑道内可以沿着滑道径向滑动;所述弹性壳体内一侧形成低压进油腔,另一侧形成高压出油腔,弹性壳体外侧与泵体之间形成高压油回流腔,高压出油道一方面通过高压出油管路连接至负载,另一方面则通过高压油溢流压力补偿油道与所述高压油回流腔连接,且所述高压油溢流压力补偿油道上设有油泵压力调节阀。本发明的优点在于可以自适应地降低油泵的流量或压力,从而降低油泵的实际损耗,起到大幅节能的作用。

技术研发人员:裴瑞琳,王智

受保护的技术使用者:苏州英磁新能源科技有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!