适用于压缩机性能检测的检测准确性评估系统的制作方法

本发明涉及压缩机检测,具体是适用于压缩机性能检测的检测准确性评估系统。

背景技术:

1、压缩机是一种将低压气体提升为高压气体的从动的流体机械,是制冷系统的心脏,它从吸气管吸入低温低压的制冷剂气体,通过电机运转带动活塞对其进行压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力;在压缩机的生产加工过程中,需要对压缩机的各项性能参数进行检测;

2、传统上主要通过压缩机性能检测平台检测采集压缩机的各项性能参数数据,但目前不能合理判断压缩机性能检测平台的校验紧急性状况,且无法在判断压缩机性能检测平台处于校验高紧急状况时对压缩机性能检测平台进行合理校验并保证校验结果可靠性,不利于保证压缩机性能检测数据的准确性;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供适用于压缩机性能检测的检测准确性评估系统,解决了现有技术不能合理判断压缩机性能检测平台的校验紧急性状况,且无法在判断压缩机性能检测平台处于校验高紧急状况时对压缩机性能检测平台进行合理校验并保证校验结果可靠性,不利于保证压缩机性能检测结果准确性的问题。

2、为实现上述目的,本发明提供如下技术方案:

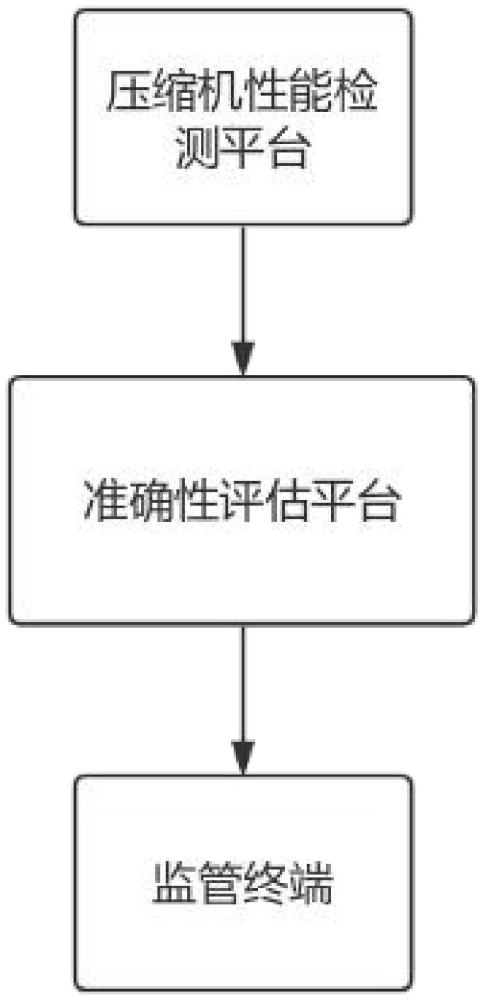

3、适用于压缩机性能检测的检测准确性评估系统,包括准确性评估平台,准确性评估平台通信连接监管终端和压缩机性能检测平台,其中,准确性评估平台包括校验紧急性分析模块、准确性校验模块、性能偏差判断模块和性能综合评估模块;校验紧急性分析模块对压缩机性能检测平台的校验紧急性状况进行分析,通过分析生成校验高紧急信号或校验低紧急信号,且将校验高紧急信号经准确性评估平台发送至监管终端;

4、在生成校验高紧急信号时,监管人员对压缩机检测平台进行校验,准确性校验模块将压缩机性能检测平台的检测准确性状况进行分析,通过分析生成校验高精准信号或校验低精准信号,且将校验低精准信号发送至监管终端;在生成校验低紧急信号或校验高精准信号时,允许压缩机性能检测平台对压缩机的各项性能参数进行检测,压缩机性能检测平台采集到压缩机各项性能参数的检测值并发送至准确性评估平台;

5、性能偏差判断模块将压缩机相应性能参数的检测值与所对应理论值的偏离值标记为性能偏析值,将性能偏析值与相应性能参数的预设性能偏析误差值进行数值比较,若性能偏析值超过预设性能偏析误差值,则将对应性能参数标记为存劣参数,若性能偏析值未超过预设性能偏析误差值,则将对应性能参数标记为优表参数,且将相应压缩机的存劣参数和优表参数经准确性评估平台发送至性能综合评估模块;性能综合评估模块将对应压缩机进行品质综合分析,通过分析将对应压缩机标记为合格压缩机、低异压缩机或高异压缩机,且将对应压缩机的标记信息经准确性评估平台发送至监管终端。

6、进一步的,准确性校验模块的具体分析过程包括:

7、获取到压缩机所需检测的性能参数,将对应性能参数标记为i,且i为大于等于1的自然数;通过相应标准测量仪器对压缩机进行相应性能检测以获取到性能参数i的数值并将其标记为标准值,以及通过压缩机性能检测平台采集到相应压缩机中性能参数i的数值并将其标记为待析值;

8、通过性能参数准确性分析以判断压缩机性能检测平台针对性能参数i的检测结果是否准确,若存在检测结果不准确的性能参数,则生成压缩机性能检测平台的校验低精准信号;若不存在检测结果不准确的性能参数,则生成压缩机性能检测平台的校验高精准信号。

9、进一步的,性能参数准确性分析的具体分析过程如下:

10、将性能参数i的待析值与标准值进行差值计算并取绝对值以得到性能误析值,将压缩机性能检测平台针对相应压缩机中性能参数i的若干次检测结果的性能误析值进行方差计算以得到性能检测分散值,将性能检测分散值与相应预设性能检测分散阈值进行数值比较,若性能检测分散值超过预设性能检测分散阈值,则判断压缩机性能检测平台针对性能参数i的检测结果不准确;

11、若性能检测分散值未超过预设性能检测分散阈值,则将性能误析值与相应的预设性能误析阈值进行数值比较,若性能误析值超过预设性能误析阈值,则将对应性能误析值标记为性能高偏值;将压缩机性能检测平台针对相应压缩机中性能参数i的若干次检测结果的性能误析值进行均值计算以得到性能检偏平均值,将若干次检测结果中性能高偏值的数量占比值标记为性能高占值;

12、将性能检偏平均值和性能高占值进行数值计算得到性能检析值,将性能检析值与相应预设性能检析阈值进行数值比较,若性能检析值超过预设性能检析阈值,则判断压缩机性能检测平台针对性能参数i的检测结果不准确。

13、进一步的,校验紧急性分析模块的具体分析过程包括:

14、采集到当前时刻和相邻上一次对压缩机性能检测平台进行校验的时刻,并将其分别标记为目标时刻和邻校时刻,将目标时刻与邻校时刻进行时间差计算得到校隔时长;将校隔时长与预设校隔时长阈值进行数值比较,若校隔时长超过预设校隔时长阈值,则生成校验高紧急信号;

15、若校隔时长未超过预设校隔时长阈值,则采集到校隔时长内压缩机性能检测平台的异常率,以及采集到校隔时长内每次发生异常的持续时长,将所有持续时长进行求和计算得到检异持时总析值,将持续时长超过预设持续时长阈值的异常发生次数标记为高持续频测值;

16、将校隔时长、异常率、检异持时总析值和高持续频测值进行数值计算得到校验紧急性判别值,将校验紧急性判别值与预设校验紧急性判别阈值进行数值比较,若校验紧急性判别值超过预设校验紧急性判别阈值,则生成校验高紧急信号;若校验紧急性判别值未超过预设校验紧急性判别阈值,则生成校验低紧急信号。

17、进一步的,在通过相应标准测量仪器对压缩机进行相应性能检测时,准确性校验模块获取到压缩机校验环境的各项环境参数数据,并判断相应环境参数数据是否满足所设定的预设校验环境参数数据要求,若相应环境参数数据不满足所设定的预设校验环境参数数据要求,则将该环境参数标记为高影响环境参数,若存在高影响环境参数,则生成校验影响预警信号;

18、以及通过监控摄像头对校验人员的校验操作进行实时监控,基于所采集的监控视频流以判断并识别出校验人员的不规范操作行为,若在校验操作过程中识别出不规范操作行为,则生成校验影响预警信号;且将校验影响预警信号经准确性评估平台发送至监管终端。

19、进一步的,在通过相应标准测量仪器对压缩机进行相应性能检测前,准确性校验模块采集到相应标准测量仪器的生产日期,将当前日期与生产日期之间的间隔时长标记为生产时隔值;以及采集到相应标准测量仪器在历史阶段的维护频率和故障频率,将当前时刻与针对标准测量仪器的相邻上一次维护时刻的间隔时长标记为仪器维时值;

20、将生产时隔值、维护频率、故障频率和仪器维时值进行数值计算得到仪器可靠系数,将仪器可靠系数与相应预设仪器可靠系数阈值进行数值比较,若仪器可靠系数超过预设仪器可靠阈值,则生成仪器影响预警信号,且将仪器影响预警信号经准确性评估平台发送至监管终端。

21、进一步的,品质综合分析的具体分析过程如下:

22、获取到对应压缩机中的优表参数和存劣参数,若对应压缩机中不存在存劣参数,则将对应压缩机标记为合格压缩机;若对应压缩机中不存在优表参数,则将对应压缩机标记为高异压缩机;其余情况则将存劣参数的数量与优表参数的数量进行比值计算得到劣参分析值,将劣参分析值与预设劣参分析阈值进行数值比较,若劣参分析值超过预设劣参分析阈值,则将对应压缩机标记为高异压缩机;

23、若劣参分析值未超过预设劣参分析阈值,则事先设定每组性能参数分别对应一组预设参检值,将对应压缩机中所有劣表参数的预设参检值进行求和计算得到劣表检析值,将劣表检析值与劣参分析值进行数值计算得到劣表评估值;将劣表评估值与预设劣表评估阈值进行数值比较,若劣表评估值超过预设劣表评估阈值,则将对应压缩机标记为高异压缩机;若劣表评估值未超过预设劣表评估阈值,则将对应压缩机标记为低异压缩机。

24、与现有技术相比,本发明的有益效果是:

25、1、本发明中,通过校验紧急性分析模块对压缩机性能检测平台的校验紧急性状况进行分析,在生成校验高紧急信号时对压缩机性能检测平台进行校验,在进行检验时通过准确性校验模块将压缩机性能检测平台的检测准确性状况进行分析,通过分析生成校验高精准信号或校验低精准信号,在生成校验低紧急信号或校验高精准信号时,允许压缩机性能检测平台对压缩机的各项性能参数进行检测,压缩机性能检测平台采集到压缩机各项性能参数的检测值并发送至准确性评估平台,能够有效保证压缩机性能检测平台所采集检测结果的准确性,显著提升压缩机性能质量评估结果的可靠性;

26、2、本发明中,通过性能偏差判断模块将压缩机各项性能参数的表现状况进行分析并确定存劣参数和优表参数,且将相应压缩机的存劣参数和优表参数发送至性能综合评估模块,性能综合评估模块将对应压缩机进行品质综合分析,通过分析将对应压缩机标记为合格压缩机、低异压缩机或高异压缩机,实现对压缩机性能质量的精准评估,方便监管人员对压缩机采取所匹配的处理措施,减小压缩机生产管理难度。

- 还没有人留言评论。精彩留言会获得点赞!