一种适用于高压的软硬管连接系统的制作方法

[0001]

本发明涉及一种连接系统,尤其是涉及一种适用于高压的软硬管连接系统。

背景技术:

[0002]

随着消费者对舒适性体验的需求不断提升,国家对环境保护的日益重视,新能源电动交通已经成为一种趋势。新能源电动汽车对于续航里程要求的提高,热管理在城市电动交通的普及、电池寿命的延长、续航能力的提升和驱动系统性能改善上起着关键的作用。

[0003]

目前热泵空调是纯电动汽车制热有效解决方案。在动力电池没有突破性进展的情况下要保证低能耗制热,热泵空调是为数不多的可行技术,效能系数比ptc加热高出很多,可以有效延长续航里程。

[0004]

传统空调制冷剂为r134a,空调系统压力根据工况可分为高压、低压两种,其中:高压13bar左右,低压1bar-3bar。所以r134a只是作为向环保产品过渡中的替代品,全面淘汰只是时间问题。热泵空调制冷剂采用的是r744(co2)二氧化碳制冷剂,高压管工作压力170bar,极限高温气候条件下管路内最高压力可达 300bar。低压管工作压力130bar,同理,在极限高温气候条件下管路内压强也会大幅上升。同时工作温度最低-40℃,最高180℃。因此传统汽车空调软管总成无法承受环境温度-40℃至180℃,系统压力130-170bar(极限压力300bar)的要求。如果无法承受高温高压的话,在新能源汽车中使用时,只能采用电热丝进行空调加热,无法采用热泵技术进行制热。采用电热丝进行加热将大大降低汽车的续航里程;若全部用硬管连接,虽然可以解决管路的密封问题,但是由于汽车内部空间的局限性,无法全部采用硬管,必须采用软管和硬管结合的管路总成。因此,提供一种能够使用二氧化碳冷媒、适应高低温交变以及高压工况的空调管路,需要严格确保连接件的密封性以适应高低温、高压气氛,这是现在亟待解决的技术问题。

[0005]

中国专利cn102478139b公开了一种导管接头,包括软质管、硬质管和套管。硬质管包括插入部,插入部从软质管的端部插入软质管的内部。套管配置在插入部和软质管的径向外部,并将软质管压向插入部。插入部包括设置在插入部的外表面上的波纹面和设置在位于插入部的顶端侧的外表面上的柱面。套管包括第一小直径部和第二小直径部,第一小直径部配置在波纹面的径向外部并将软质管压向波纹面,第二小直径部设置在柱面的径向外部并将软质管压向柱面。虽然该专利也可以实现软硬管之间的连接,但是该种导管接头无法在高压条件下使用,因此无法应用于新能源电动汽车中。

技术实现要素:

[0006]

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种适用于高压的软硬管连接系统,解决了软硬管连接处的无法承压、耐高低温的问题。

[0007]

本发明的目的可以通过以下技术方案来实现:

[0008]

一种适用于高压的软硬管连接系统,包括:

[0009]

由芯管与波纹管连接构成,外部设有包胶的软管,

[0010]

硬管,

[0011]

连接所述软管及所述硬管的过渡接头,

[0012]

扣压在所述软管及所述过渡接头外的扣套。

[0013]

所述波纹管的两端通过焊接、铆压或滚压过盈连接所述芯管。

[0014]

所述焊接包括激光焊接、氩弧焊接、铜钎焊或等离子焊接。

[0015]

为了满足软管制作连续生产需要,所述软管设有数根,相邻软管之间经尼龙牵引管相互经包胶连接。

[0016]

所述尼龙牵引管伸入到所述芯管口部过盈配合连接或螺纹连接。

[0017]

所述软管完成包胶后通过加工截取成规定长度的软管,然后与所述过渡接头连接。

[0018]

所述软管通过加工将软管外侧包胶去除并露出芯管齿状部分。

[0019]

所述软管露出的芯管齿状部分插入所述过渡接头呈过盈或间隙配合。

[0020]

所述包胶为包覆的橡胶层。

[0021]

所述橡胶层包括:包在所述芯管与所述波纹管外的橡胶内层、缠绕编织在所述橡胶内层外的增强层、包在所述增强层外的橡胶外层。

[0022]

所述硬管材料为铝、不锈钢或其他金属。

[0023]

所述硬管经火焰钎焊、高频感应焊接、冷焊、钎焊或激光焊与所述过渡接头连接。

[0024]

所述硬管相对于连接所述过渡接头的另一侧经火焰钎焊、高频感应焊接、冷焊、钎焊、激光焊与压板连接。

[0025]

所述过渡接头设有内凹的环槽。

[0026]

所述扣套的材料为铝、不锈钢或其他金属,扣套一端内凸,该部位在扣压时嵌入过渡接头内凹环槽。

[0027]

铝制扣套的内表面为平整结构,不设置环状内凸结构,由于铝材的材质比较软,因此在后续进行卡扣加工时,内表面会随着过渡接头的外表面的形状变化,过渡接头的外表面设有环形槽,扣套的内表面会随着环形槽的形状形成内凸结构,该内凸结构会压入到环形槽中,从而实现扣套和过渡接头的紧密连接。

[0028]

不锈钢或其他金属的内表面设置环状内凸结构,通过内凸结构实现扣套和过渡接头的紧密连接。

[0029]

所述扣套通过扣压机上的模具对扣套径向施力,通过压缩扣套外径达到挤压过渡接头实现过渡接头与芯管、扣套的铆合连接,达到密封及抗拉脱的效果。

[0030]

所述扣压机上的模具沿扣套圆周外壁整体挤压或有针对性的局部挤压。

[0031]

与现有技术相比,本发明主要解决了软硬管连接处的承压、耐高低温问题,具有以下优点:

[0032]

1、通过将波纹管与芯管焊接以提升密封可靠性;

[0033]

2、通过将波纹管与芯管组件相互牵引连续包胶方式,从而能够实现大批量连续生产;

[0034]

3、通过将波纹管与芯管组件整体包胶,内层橡胶充填波纹管及芯管凹槽,进而减少波纹管形变避免形变马氏体产生,增强软管耐压性;

[0035]

4、过渡接头通过扣套整体扣压与扣套和芯管铆压密封连接,实现不同金属材质硬

管转换及扣压部位密封并不受温度影响;

[0036]

5、通过采用上述综合技术方案,大大提升了软管总成性能,本申请能承受高压工况考验且在高低温环境下软管总成承压密封能力不下降;

[0037]

6、本设计管路整体环境完全类似高压容器,每个环节承压均匀,从而使工作介质不会与橡胶件接触,不会产生材料屈服导致产生泄漏。

附图说明

[0038]

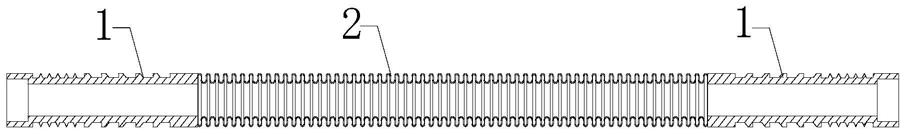

图1为包胶处理前的软管的结构示意图;

[0039]

图2为包胶处理后得到的软管的结构示意图;

[0040]

图3为硬管的结构示意图;

[0041]

图4为硬管与过渡接头连接的结构示意图;

[0042]

图5为软管与硬管连接前的结构示意图;

[0043]

图6为适用于高压的软硬管连接系统的结构示意图;

[0044]

图7为实施例2中多根软管的连接结构示意图;

[0045]

图8为多根软管连接后包胶的结构示意图;

[0046]

图9为实施例6加工前的扣套与过渡接头的连接结构示意图;

[0047]

图10为图9中的局部放大图;

[0048]

图11为实施例6加工后的扣套与过渡接头的连接结构示意图;

[0049]

图12为图11中的局部放大图;

[0050]

图13为实施例6中对扣套外部进行加工处理后的结构示意图;

[0051]

图14为实施例7加工前的扣套与过渡接头的连接结构示意图;

[0052]

图15为图14中的局部放大图;

[0053]

图16为实施例7加工后的扣套与过渡接头的连接结构示意图;

[0054]

图17为图16中的局部放大图。

[0055]

图中,1-芯管、2-波纹管、3-尼龙牵引管、4-包胶、5-硬管、6-压板、7-过渡接头、71-环形槽、8-扣套、81-环状内凸结构。

具体实施方式

[0056]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0057]

一种适用于高压的软硬管连接系统,包括软管、硬管、过渡接头以及扣套,其中,软管由芯管与波纹管连接构成,外部设有包胶;硬管和软管经过渡接头进行连接;在软管及过渡接头外还套设有扣套。

[0058]

在构成软管时,波纹管的两端通过焊接、铆压或滚压过盈连接芯管,可以采用的焊接方式包括但不限于激光焊接、氩弧焊接、铜钎焊或等离子焊接。通过采用上述连接方式,很好的提升了密封可靠性。

[0059]

为了满足软管制作连续生产需要,软管可以通过多根相互进行连接,相邻软管之

间经尼龙牵引管相互连接。连接时,尼龙牵引管伸入到芯管口部过盈配合连接或螺纹连接,然后再进行整体包胶,完成包胶后通过加工截取成规定长度的软管,然后与过渡接头连接。该种包胶的方式,可以可实现大批量连续生产。

[0060]

软管在与过渡接头进行连接时,首先将软管与过渡接头的连接端的外侧包胶去除并露出芯管齿状部分,然后将该齿状部分插入到过渡接头内,使用的过渡接头设有内凹的环槽,软管与过渡接头之间呈过盈或间隙配合。

[0061]

使用的包胶为包覆的橡胶层。其中橡胶层包括包在芯管与波纹管外的橡胶内层、缠绕编织在橡胶内层外的增强层、包在增强层外的橡胶外层。波纹管与芯管组件整体包胶,内层橡胶充填波纹管及芯管凹槽,减少波纹管形变避免形变马氏体产生,从而增强软管耐压性。

[0062]

可以用来制作硬管的材料包括铝、不锈钢或其他金属。硬管的一端经火焰钎焊、高频感应焊接、冷焊、钎焊或激光焊与过渡接头连接,另一端经火焰钎焊、高频感应焊接、冷焊、钎焊、激光焊与压板或其他连接元件连接。

[0063]

使用的扣套的材料为铝、不锈钢或其他金属,扣套一端内凸,该部位在扣压时嵌入过渡接头内凹环槽。扣套通过扣压机上的模具对扣套径向施力,通过压缩扣套外径达到挤压过渡接头实现过渡接头与软管、扣套的铆合连接,达到密封及抗拉脱的效果。可以利用扣压机上的模具沿扣套圆周外壁整体挤压或有针对性的局部挤压。过渡接头通过扣套整体扣压与扣套和芯管铆压密封连接,从而能够实现不同金属材质硬管转换及扣压部位密封并不受温度影响。

[0064]

以下是更加详细的实施案例,通过以下实施案例进一步说明本发明的技术方案以及所能够获得的技术效果。

[0065]

实施例1

[0066]

一种适用于高压的软硬管连接系统,包括软管、硬管5、过渡接头7、扣套8,其结构如图6所示。

[0067]

本实施例中的硬管5采用铝硬管,一端经火焰钎焊与压板6连接,其结构如图 3所示。硬管5的一端插入过渡接头7内,经接触面焊接连接,焊接的方式为火焰钎焊,如图4所示。

[0068]

软管由芯管1与波纹管2连接构成,外部设有包胶4,如图1-2所示,芯管1 通过激光焊接连接在波纹管2的两端,使用的包胶为包覆的橡胶层。橡胶层包括包在芯管1与波纹管2外的橡胶内层、缠绕编织在橡胶内层外的增强层、包在增强层外的橡胶外层。软管截取成规定长度后与过渡接头连接。软管在与过渡接头7进行连接时,首先将软管与过渡接头7的连接端的外侧包胶去除并露出芯管齿状部分,然后将该齿状部分插入到过渡接头7内,使用的过渡接头设有内凹的环槽,软管与过渡接头之间呈过盈配合。

[0069]

构成软管的包胶为包覆的橡胶层。其中橡胶层包括包在芯管与波纹管外的橡胶内层、缠绕编织在橡胶内层外的增强层、包在增强层外的橡胶外层。波纹管与芯管组件整体包胶,内层橡胶充填波纹管及芯管凹槽,减少波纹管形变避免形变马氏体产生,从而增强软管耐压性。

[0070]

使用的扣套8的材料为铝,扣套8一端内凸,该部位在扣压时嵌入过渡接头7 内设置的内凹环槽中。扣套8可以通过扣压机上的模具对扣套径向施力,通过压缩扣套外径达到

挤压过渡接头实现过渡接头与芯管、扣套的铆合连接,具体操作时可以利用扣压机上的模具沿扣套圆周外壁整体挤压或有针对性的局部挤压,从而能够达到密封及抗拉脱的效果。

[0071]

过渡接头7通过扣套8整体扣压,扣套7和芯管1铆压密封连接,最终形成适用于高压的软硬管连接系统,能够实现不同金属材质硬管转换及扣压部位密封并不受温度影响。

[0072]

对本实施例制作得到的高压空调管路软硬管连接密封系统进行密封性能测试,在爆破压力达到780bar时,仍然可以使用没有发生泄漏,现有普通空调软管的爆破压力只有100bar左右,本申请的使用压力比现有技术提升了一个数量级。现有 r744空调管路的技术要求中,其爆破压力340bar,本发明的爆破压力实测值已达到其两倍。这样本发明就可以在新能源汽车的空调管路中使用,由于可以承受高压,因此可以利用热泵技术进行制热,从而避免了使用传统电加热形式制热时由于耗电导致电动汽车续航里程大大降低的问题。

[0073]

实施例2

[0074]

一种适用于高压的软硬管连接系统,其结构与实施例1大致相同,不同之处在于,本申请中软管设有数根,相邻软管之间经尼龙牵引管3相互连接,如图7所示,连接时,尼龙牵引管伸入到芯管口部过盈配合连接或螺纹连接,本实施例采用过盈连接。然后再进行整体包胶,完成包胶后通过加工截取成规定长度的软管,然后与过渡接头连接。该种包胶的方式,可以可实现大批量连续生产。连接完成后再进行包胶处理,得到的软管如图8所示。

[0075]

实施例3

[0076]

一种适用于高压的软硬管连接系统,包括软管、硬管、过渡接头以及扣套,其中,软管由芯管与波纹管连接构成,外部设有包胶;硬管和软管经过渡接头进行连接;在软管及过渡接头外还套设有扣套。

[0077]

在构成软管时,波纹管的两端通过铆压连接芯管,很好的提升了密封可靠性。软管外侧的包胶为包覆的橡胶层。其中橡胶层包括包在芯管与波纹管外的橡胶内层、缠绕编织在橡胶内层外的增强层、包在增强层外的橡胶外层。波纹管与芯管组件整体包胶,内层橡胶充填波纹管及芯管凹槽,减少波纹管形变避免形变马氏体产生,从而增强软管耐压性。

[0078]

软管在与过渡接头进行连接时,首先将软管与过渡接头的连接端的外侧包胶去除并露出芯管齿状部分,然后将该部分插入到过渡接头内,使用的过渡接头设有内凹的环槽,软管与过渡接头之间在扣压前呈间隙配合。

[0079]

本实施例中采用不锈钢管作为硬管。硬管的一端经高频感应焊接与过渡接头连接,另一端经冷焊与压板连接。

[0080]

使用的扣套的材料为不锈钢,扣套一端内凸,该部位在扣压时嵌入过渡接头内凹环槽。扣套通过扣压机上的模具对扣套径向施力,通过压缩扣套外径达到挤压过渡接头实现过渡接头与软管、扣套的铆合连接,达到密封及抗拉脱的效果。可以利用扣压机上的模具沿扣套圆周外壁整体挤压或有针对性的局部挤压。过渡接头通过扣套整体扣压与扣套和芯管铆压密封连接,从而能够实现不同金属材质硬管转换及扣压部位密封并不受温度影响。

[0081]

实施例4

[0082]

一种适用于高压的软硬管连接系统,包括软管、硬管、过渡接头以及扣套,其中,软管由芯管与波纹管连接构成,外部设有包胶;硬管和软管经过渡接头进行连接;在软管及过渡接头外还套设有扣套。

[0083]

在构成软管时,波纹管的两端通过滚压过盈连接芯管,为了满足软管制作连续生

产需要,软管可以通过多根相互进行连接,相邻软管之间经尼龙牵引管相互连接。软管在与过渡接头进行连接时,首先将软管与过渡接头的连接端的外侧包胶去除并露出芯管齿状部分,然后将该部分插入到过渡接头内,使用的过渡接头设有内凹的环槽,软管与过渡接头之间呈过盈配合。

[0084]

使用的包胶为包覆的橡胶层。其中橡胶层包括包在芯管与波纹管外的橡胶内层、缠绕编织在橡胶内层外的增强层、包在增强层外的橡胶外层。波纹管与芯管组件整体包胶,内层橡胶充填波纹管及芯管凹槽,减少波纹管形变避免形变马氏体产生,从而增强软管耐压性。

[0085]

本实施例中采用合金钢作为硬管。硬管的一端经钎焊与过渡接头连接,另一端经激光焊与压板连接。

[0086]

使用的扣套的材料为合金钢,扣套一端内凸,该部位在扣压时嵌入过渡接头内凹环槽。扣套通过扣压机上的模具对扣套径向施力,通过压缩扣套外径达到挤压过渡接头实现过渡接头与芯管、扣套的铆合连接,达到密封及抗拉脱的效果。可以利用扣压机上的模具沿扣套圆周外壁整体挤压或有针对性的局部挤压。过渡接头通过扣套整体扣压与扣套和芯管铆压密封连接,从而能够实现不同金属材质硬管转换及扣压部位密封并不受温度影响。

[0087]

实施例5

[0088]

一种适用于高压的软硬管连接系统,包括软管、硬管、过渡接头以及扣套,其中,软管由芯管与波纹管连接构成,外部设有包胶;硬管和软管经过渡接头进行连接;在软管及过渡接头外还套设有扣套。

[0089]

在构成软管时,波纹管的两端通过氩弧焊接芯管,很好的提升了密封可靠性。软管外侧的包胶为包覆的橡胶层。其中橡胶层包括包在芯管与波纹管外的橡胶内层、缠绕编织在橡胶内层外的增强层、包在增强层外的橡胶外层。波纹管与芯管组件整体包胶,内层橡胶充填波纹管及芯管凹槽,减少波纹管形变避免形变马氏体产生,从而增强软管耐压性。

[0090]

软管在与过渡接头进行连接时,首先将软管与过渡接头的连接端的外侧包胶去除并露出芯管齿状部分,然后将该部分插入到过渡接头内,使用的过渡接头设有内凹的环槽,软管与过渡接头之间呈间隙配合。

[0091]

本实施例中采用碳素钢作为硬管。硬管的一端经高频感应焊接与过渡接头连接,另一端经冷焊与压板连接。

[0092]

使用的扣套的材料为碳素钢,扣套一端内凸,该部位在扣压时嵌入过渡接头内凹环槽。扣套通过扣压机上的模具对扣套径向施力,通过压缩扣套外径达到挤压过渡接头实现过渡接头与芯管、扣套的铆合连接,达到密封及抗拉脱的效果。可以利用扣压机上的模具沿扣套圆周外壁整体挤压或有针对性的局部挤压。过渡接头通过扣套整体扣压与扣套和芯管铆压密封连接,从而能够实现不同金属材质硬管转换及扣压部位密封并不受温度影响。

[0093]

实施例6

[0094]

一种适用于高压的软硬管连接系统,其构成和加工的工艺与实施例1大致相同,需要特殊说明的是,本实施例中,采用的扣套8为铝制材料,扣套8的内表面在加工前为平整结构,不设置环状内凸结构,如图9-10所示。由于铝材的材质比较软,因此在后续进行卡扣加工时,内表面会随着过渡接头的外表面的形状变化,过渡接头7的外表面设有环形槽71,扣套8的内表面会随着环形槽71的形状形成内凸结构,该内凸结构会压入到环形槽71中,从而

实现扣套和过渡接头的紧密连接,如图11所示,完成组装,另外还可以对扣套8的外表面根据需要进行扣压加工,最终得到的结构如图12-13所示。

[0095]

实施例7

[0096]

一种适用于高压的软硬管连接系统,其构成和加工的工艺与实施例1大致相同,需要特殊说明的是,本实施例中,采用的扣套8为不锈钢材质,由于材质比较坚硬,因此在进行加工前就需要在扣套8的内表面设置环状内凸结构81,本实施例中采用的过渡接头7为铝制材料,在进行连接加工前其表面是平整的如图14-15所示,通过扣压加工,扣套8嵌入到过渡接头7的外表面,并且在扣套8内表面设置的环状内凸结构81会压入到过渡接头7的外表面,在其外表面形成与环状内凸结构81 相匹配的凹槽,这样扣套8就实现了与过渡接头7之间的紧密连接,如图16-17所示。

[0097]

在本发明的描述中,需要理解的是,术语、“一端”、“另一端”、“内”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0098]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0099]

上述对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1