节流阀装置及其磁化方法与流程

[0001]

本说明书中的公开涉及节流阀装置,并且该节流阀装置可以用作例如用于控制发动机进气的电子节流装置、在排气循环系统中使用的egr阀、用于柴油发动机的进气通道压力控制阀和用于控制燃料电池氢浓度的负压控制阀。本公开特别涉及使节流阀旋转的电机的磁化结构。

背景技术:

[0002]

在传统的电子节流装置中,例如,如专利文献(jp 3696732 b)中所公开的那样,使用磁性树脂材料将电机轭部树脂成型到本体中,并且通过磁化装置将成型的磁性树脂电机轭部磁化。

技术实现要素:

[0003]

在专利文献1中公开的电子节流装置中,电机轭部在与本体成一体的状态下被树脂成型,因此电机轭部暴露于外部而不被本体覆盖。这种外部暴露对于磁化是理想的,但是由于磁化之后磁力会传递到外部,因此用于电子节流装置的旋转角度传感器和其他发动机部件(尤其是磁性传感器或电机部件)会受到磁力的不利影响。

[0004]

此外,在专利文献1中公开的电子节流装置中,由于整个电机轭部由磁性树脂材料制成,因此在物理上不可能在磁化磁体之间形成空间,因此可能不足以形成磁体的磁路。

[0005]

鉴于上述情况做出了本公开,并且本公开的目的是提供一种电机结构,在该电机结构中,在组装本体之后可以将磁体磁化,可以适当地形成磁路,并且可以防止漏磁。

[0006]

在本公开的第一方面中,节流阀装置包括本体、阀、电机和盖。本体限定通道、电机空间以及连接电机空间和通道的连接部。阀设置在通道中,并且构造成通过调节通道的通道面积来控制流率。电机设置在电机空间中,并且构造成产生驱动力以使阀旋转。盖覆盖本体的开口端。电机包括:由磁性材料制成的电机轭部;设置在电机轭部的内周表面上的多个磁体;设置在电机轭部内部的电机轴;可旋转地支撑电机轴的一对电机轴承;联接到在电机轭部中的电机轴的电枢芯;联接到在电机轭部中的电机轴的换向器;构造成使换向器通电的电刷;保持电刷的电刷架。在电机轭部被设置在本体的电机空间中的状态下,多个磁体被磁化。多个磁体在周向上以一定间隔设置电机轭部中。连接部在电机轭部的径向上与多个磁体之间的空间对准。

[0007]

在该节流阀装置中,当磁体被磁化时,本体的连接部不会干扰磁化。另外,由于磁体之间在周向上具有间隔,因此在磁化之后可以适当地形成磁路。

[0008]

在本公开的第二方面中,与容纳多个磁体的电机空间相对应的一部分本体的厚度在轴向方向上具有恒定值。

[0009]

因此,在节流阀装置中,适于在组装后通过本体磁化磁体。

[0010]

在本公开的第三方面中,本体的与电机空间相对应的容纳多个磁体的一部分的厚度在周向上具有恒定值。

[0011]

因此,在节流阀装置中,适于在组装后通过本体磁化磁体。

[0012]

在本公开的第四方面中,一种用于磁化节流阀装置的方法。节流阀装置包括:限定通道、电机空间以及连接电机空间和通道的连接部的本体;设置在通道中并构造成通过调节通道的通道面积来控制流率的阀;设置在电机空间中并构造成产生驱动力使节流阀旋转的电机;以及覆盖本体的开口端的盖。电机包括由磁性材料制成的电机轭部、设置在电机轭部的内周表面上的磁体、设置在电机轭部内部的电机轴、可旋转地支撑电机轴的一对电机轴承、与电机轭部中的电机轴相连的电枢芯、与电机轭部中的电机轴相连的换向器、构造为使所述换向器通电的电刷、保持电刷的电刷架。该方法包括:磁体设置步骤,其将电机轭部设置在本体的电机空间中,并且将磁体设置在电机轭部中;以及磁化步骤,其磁化设置在本体的电机空间中的磁体。

[0013]

由于磁体被设置在电机轭部中,因此在磁体被磁化之后可以很好地形成磁路。另外,由于将电机轭部保持在本体内,因此能够有效地防止磁体的漏磁。

[0014]

在本公开的第五方面中,磁体设置步骤还包括使一对磁体的一端与形成在电机轭部的内周表面中的保持部接触,在该对磁体的另一端之间的空间中提供保持弹簧,并通过保持弹簧偏压该对磁体使其抵靠保持部。

[0015]

由于保持部介于一对磁体的一端之间,并且保持弹簧介于另一端之间,因此能够在磁体之间形成空间,并且能够更适当地形成磁路。

[0016]

在本公开的第六方面中,磁体设置步骤还包括:将磁体设置在电机轭部的一部分中;以及将电机轭部的该部分的外周表面压配合到本体的电机空间中。

[0017]

通过减小磁体与电机轭部之间以及电机轭部与本体之间的空间,可以有效地磁化磁体。

[0018]

在本公开的第七方面中,所述磁化步骤还包括:在所述本体的外周表面处与所述电机空间相对应的位置设置一对磁化轭部,并且对所述一对磁化轭部通电。

[0019]

由于磁化轭部经由本体和电机轭部而接近磁体,因此可以有效地磁化磁体。

[0020]

在本公开的第八方面中,利用本体在面对所述一对磁化轭部的位置处沿周向具有恒定厚度,执行磁化步骤。

[0021]

从磁化轭部到磁体的距离在周向上具有恒定值,因此可以有效地磁化磁体。

[0022]

在本公开的第九方面中,利用本体在面对所述一对磁化轭部的位置处沿轴向具有恒定厚度,执行磁化步骤。

[0023]

从磁化轭部到磁体的距离在轴向上具有恒定值,因此可以有效地磁化磁体。

[0024]

在本公开的第十方面中,利用位于连接彼此面对的所述一对磁化轭部的端部的两条线之间限定的区域内的磁体执行磁化步骤。

[0025]

可以均匀地磁化整个磁体,并有效地利用磁化轭部。

[0026]

在本公开的第十一方面中,通过根据上述方面的方法磁化的磁体。

附图说明

[0027]

通过以下描述、所附权利要求书和附图,将最好地理解本公开及其附加目的、特征和优点。

[0028]

图1是电子节流阀的竖直剖视图。

[0029]

图2是本体的前视图。

[0030]

图3是盖的前视图。

[0031]

图4是电机部的竖直剖视图。

[0032]

图5是电机轭部的前视图。

[0033]

图6是电机轭部的剖视图。

[0034]

图7是设置在本体中的电机轭部的前视图。

[0035]

图8是设置在本体中的电机轭部的剖视图。

[0036]

图9是根据变形例的电机轭部的前视图。

[0037]

图10是根据变形例的电机轭部的前视图。

[0038]

图11是根据变形例的电机轭部的剖视图。

[0039]

图12是根据变形例的电机轭部的剖视图。

[0040]

图13是本体与电机轭部之间的接触表面的剖视图。

[0041]

图14是本体与电机轭部之间的接触表面的剖视图。

[0042]

图15是根据变形例的本体与电机轭部之间的接触表面的剖视图。

[0043]

图16是根据变形例的本体与电机轭部之间的接触表面的剖视图。

[0044]

图17是示出电机轭部的狭缝的位置的剖视图。

[0045]

图18是表示电机轭部的狭缝的位置的剖视图。

[0046]

图19是根据变形例的电机轭部的剖视图。

[0047]

图20是本体与电机轭部之间的接触表面的剖视图。

[0048]

图21是示出盖的电机轴承的剖视图。

[0049]

图22是示出在轴环中形成狭缝的示例的前视图。

[0050]

图23是图22的轴环的剖视图。

[0051]

图24是示出根据变形例的盖的电机轴承的剖视图。

[0052]

图25是示出根据变形例的盖的电机轴承的剖视图。

[0053]

图26是示出根据变形例的盖的电机轴承的剖视图。

[0054]

图27是根据变形例的盖中的轴承空间的剖视图。

[0055]

图28是盖的后视图。

[0056]

图29是电机轭部的剖视图。

[0057]

图30是沿图29的xxx-xxx截取的剖视图。

[0058]

图31是示出根据变形例的电刷架的剖视图。

[0059]

图32是电机轭部的前视图,其中,图31中所示的电刷架被插入其中。

[0060]

图33是沿图32中的xxxiii-xxxiii截取的剖视图。

[0061]

图34是示出根据变形例的电刷架的剖视图。

[0062]

图35是图34的局部放大图。

[0063]

图36是示出根据变形例的电机轭部的剖视图。

[0064]

图37是沿图38的xxxvii-xxxvii截取的剖视图。

[0065]

图38是根据变形例的电机轭部和电刷架的剖视图。

[0066]

图39是将电刷架压入本体的示例的剖视图。

[0067]

图40是沿图39的线xl-xl线截取的剖视图。

[0068]

图41是示出根据变形例的电刷架的剖视图。

[0069]

图42是电机轭部的前视图,其中,图41所示的电刷架被插入其中。

[0070]

图43是沿着图42的线xliii-xliii截取的剖视图。

[0071]

图44是示出根据变形例的电刷架的剖视图。

[0072]

图45是图44的局部放大图。

[0073]

图46是示出根据变形例的本体的剖视图。

[0074]

图47是沿图48的线xlvii-xlvii线截取的剖视图。

[0075]

图48是根据变形例的本体和电刷架的剖视图。

[0076]

图49是示出根据变形例的电刷架的剖视图。

[0077]

图50是示出根据变形例的电机小齿轮和电刷架的剖视图。

[0078]

图51是示出根据变形例的电机小齿轮和电刷架的剖视图。

[0079]

图52是示出根据变形例的电机小齿轮和电刷架的剖视图。

[0080]

图53是示出本体的电机轴承的剖视图。

[0081]

图54是示出根据变形例的本体的电机轴承的剖视图。

[0082]

图55是示出根据变形例的本体的电机轴承的剖视图。

[0083]

图56是示出根据变形例的本体的电机轴承的剖视图。

[0084]

图57是示出根据变形例的本体的电机轴承的剖视图。

[0085]

图58是示出根据变形例的本体的电机轴承的剖视图。

[0086]

图59是图58的右视图。

[0087]

图60是示出根据变形例的本体的电机轴承的剖视图。

[0088]

图61是示出根据变形例的电机轭部的剖视图。

[0089]

图62是示出根据变形例的电机轭部的剖视图。

[0090]

图63是放大表示图2的中间轴的剖视图。

[0091]

图64是示出根据变形例的固定中间轴的剖视图。

[0092]

图65是本体的前视图。

[0093]

图66是盖的前视图。

[0094]

图67是根据变形例的盖的前视图。

[0095]

图68是图67中的盖的透视图。

[0096]

图69是示出图67中的盖的基准销的方向的图。

[0097]

图70是本体的前视图。

[0098]

图71是示出端子的剖视图。

[0099]

图72是示出根据变形例的端子的剖视图。

[0100]

图73是示出根据变形例的端子的剖视图。

[0101]

图74是示出根据变形例的端子的剖视图。

[0102]

图75是电子节流装置的前视图。

[0103]

图76是电子节流装置的侧视图。

[0104]

图77是电子节流装置的后视图。

[0105]

图78是在图76的电子节流装置中配置有磁化轭部的图。

[0106]

图79是沿图75的线lxxix-lxxix截取的剖视图。

[0107]

图80是沿图75的线lxxx-lxxx截取的剖视图。

[0108]

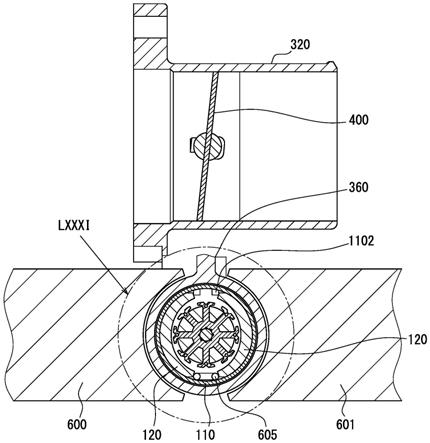

图81是图79中的lxxxi部分的放大图。

[0109]

图82是沿图75的线lxxxii-lxxxii截取的剖视图。

[0110]

图83是示出根据变形例的本体的剖视图。

具体实施方式

[0111]

下面将参考附图描述将本公开应用于电子节流装置的实施例。如上所述,本公开可以广泛地用作节流阀装置,例如egr阀、柴油机进气通道压力控制阀和燃料电池负压控制阀。因此,因为将本公开应用于电子节流装置,所以使用了节流轴、节流阀等的名称,但是轴和阀的这种使用不必限于节流。

[0112]

图1是电子节流装置的竖直剖视图。将参照图1说明电子节流装置1的概要。电子节流装置1设置在发动机室中,并且控制进入发动机的进气的流率。发动机控制单元(未示出)根据驾驶员的加速踏板操作、发动机旋转状态等来计算最佳进气量,并且将根据计算结果的旋转量输出至电机100。

[0113]

电机100设置在本体300的电机空间330中,并且电机100的旋转经由电机小齿轮102被传递到减速机构200,该电机小齿轮102被压配合并固定到电机轴101。如图2所示,在减速机构200中,中间齿轮201上的大直径齿202与电机小齿轮102啮合。中间齿轮201被保持为可绕中间轴203旋转。中间轴203被压配合并固定到本体300的装配孔301中。

[0114]

中间齿轮201上的小直径齿204与在阀齿轮210的外周表面上形成为弧形的齿211啮合,并且电机小齿轮102的旋转经由中间齿轮201传递至阀齿轮210。因此,减速机构200包括电机小齿轮102、中间齿轮201的大直径齿202和小直径齿204以及阀齿轮210的齿211。设定减速比使得当电机轴101旋转28次时,阀齿轮210的一个齿211顺时针或逆时针前进。

[0115]

半圆弧形磁体220和221设置在阀齿轮210的杯状中心部212的内周中,并且磁体220和221形成磁路。盘形杆401设置在阀齿轮210的杯状中心部212的深部(图1中的右侧)。磁体220和221以及杆401与阀齿轮210嵌入成型。

[0116]

杆401通过型锻固定到节流轴402的一端。因此,阀齿轮210经由杆401连接至节流轴402,并且阀齿轮210的旋转被传递至节流轴402。盘形节流阀400通过螺钉403固定至节流轴402,节流阀400根据其旋转位置增大或减小形成在本体300中的进气通道320的开口面积。

[0117]

本体300的开口端303(图1中的左侧)被盖500覆盖。盖500由诸如聚对苯二甲酸丁二醇酯的树脂形成,并且如图3所示,在指定位置形成肋以增加其强度。在盖500中与节流轴402的轴线相对应的位置处设置有作为霍尔ic的一对旋转角度传感器510。旋转角度传感器510固定至盖500。然而,与阀齿轮210嵌入成型的该对弧形磁体220和221设置在旋转角度传感器510的外周上。然后,根据节流轴402的旋转,磁体220、221绕着节流轴的轴线旋转。因此,磁路移动到与节流阀400的旋转角度相对应的位置。旋转角度传感器510检测由磁路的变化引起的磁力的变化,并且因此检测节流阀400的开度。然后,将检测到的位置信息反馈到发动机控制单元(未示出)。

[0118]

节流轴402由设置在节流阀400两侧的轴承405和406可旋转地支撑在本体300中。轴承405是滑动轴承,轴承406是滚珠轴承。本体300用于节流轴402的开口302是供轴承405

插入的开口,并且被插头310覆盖。

[0119]

在本体300中形成有用于容纳阀齿轮210的空间321,并且在该空间321中设置有用于推动节流轴402的螺旋弹簧450。螺旋弹簧450具有圆筒形状,并且其两端弯曲并径向向外突出。螺旋弹簧450的两端以预定的预载荷被锁定到本体300的锁定表面和阀齿轮210的锁定表面。应当注意,460和461是指设置在螺旋弹簧450的两侧上的引导件,并且引导件460、461引导螺旋弹簧450的扭转运动。

[0120]

当电机100的力没有传递到阀齿轮210时,螺旋弹簧450的偏压力将节流阀400保持在中间位置以关闭进气通道320。然而,在该中间位置,进气通道320没有完全关闭,从而预定量的进气可以流入进气通道320,并且当发生故障时,车辆可以行驶以撤离。

[0121]

当节流阀400从中间打开位置旋转到完全打开位置时,螺旋弹簧450的一个弹簧端被锁定以产生在返回方向上的偏压力,并且电机100使节流轴402抵抗该朝向返回侧的偏压力旋转。

[0122]

相反,当节流阀400从中间打开位置旋转到完全关闭位置时,螺旋弹簧450的另一弹簧端被锁定,并且产生在打开方向上的推力。然后,电机100使节流轴402抵抗该沿打开方向的偏压力旋转。

[0123]

接下来,将详细描述构成电子节流装置1的电机100的结构。

[0124]

如图4所示,电机轭部110具有两端开口的圆筒形状。电机轭部110是通过弯曲厚度约为1至2mm的冷轧钢而形成的。由于通常的电机轭部通过深拉形成为杯状,因此需要10个以上的模具。因此,增加了成型工艺的数量,这导致制造成本的增加。相反,由于该示例的电机轭部110是通过弯曲平板材料而形成的,因此简化了成型工艺,可以降低制造成本,并且可以减少材料成本。

[0125]

在如图5和图6所示的弯曲工艺中,在电机轭部110的两端之间形成具有预定长度的狭缝111。然后,如图1和图4所示,本体300从开口端303压配合到电机空间330中。电机空间330的深侧具有用于压配合的小直径部311,小直径部311的一端和/或电机轭部110的端面112逐渐变细以平滑地压配合。如图7和8所示,该压配合按压电机轭部10并闭合狭缝111,

[0126]

尽管在图5的示例中狭缝111具有线性形状,但是,毋庸置疑,狭缝111可以具有其他形状。例如,如图9所示,可以使用锯齿形的狭缝1111,或者如图10所示,可以使用嵌套狭缝1112。利用图9的锯齿形狭缝1111,可以将电机轭部110沿轴向和周向定位,并且弯曲成圆筒形的平板材料的形状可以是稳定的。另一方面,在图10的嵌套狭缝1112中,可以在减小和扩大电机轭部110直径的两个方向上限制电机轭部110,因此,圆筒形状可以是稳定的。

[0127]

电机轭部110的横截面形状不必限于如图6所示的圆筒形状,而可以是具有平坦部116的轨道形状,如图11所示。通过轨道形状,能够限制电机轭部110在旋转方向上的位置,因此能够容易地设定在圆弧部117上设置的磁体120的位置。因此,当将轭部110和磁体120都组装到本体上之后将它们磁化时,可以适当地设置磁化轭部和磁体120的相对位置。

[0128]

此外,在图1、4和7的上述示例中,使电机轭部110与本体300的电机空间330的最内表面312接触,以沿轴向定位电机轭部110。可替代地,如图12所示,定位轭部凸缘118可以形成在轭部110的在开口端303侧的端部,并且轭部凸缘118可以与本体300的开口端303接触以沿轴向定位。由于诸如换向器130和电刷架140之类的电子部件在本体300中布置在靠近开口端303的位置,因此可以通过轭部凸缘118来提高定位精度。

[0129]

在弯曲平板然后焊接板的两个端面从而将电机轭部110形成为圆筒形之后,形成轭部凸缘118。当电机轭部110由圆筒形材料制成时,轭部凸缘118还可以通过成形圆筒形材料的端部来形成。

[0130]

当通过本体300的电机空间330的最内表面312难以获得高精度的定位时,可以在本体300中形成用于定位的台阶313,并且可以使电机轭部110的端面112与台阶313接触,如图13所示。但是,如果能够用夹具等确保一定的定位精度,则仅将电机轭部110压配合到本体300的小直径部311中,并且可以在本体300的最内表面312和电机轭部110的端面112之间形成间隙。在图14的示例中,仅将电机轭部110的轴向一部分压配合入本体300中。因此,能够减小压配合载荷,并且能够避免电机轭部110在压配合期间的变形。

[0131]

在上面的示例中,在本体300的电机空间330的深侧执行电机轭部110的压配合。然而,电机轭部110可以在设置磁体120的位置处被压配合,如图15所示。反而,在设置磁体120的位置处进行压配合可以消除电机轭部110和本体300之间的间隙。当将磁体120组装到本体300并且然后将磁体120磁化时,由于本体300、电机轭部110和磁体120之间的间隙最小,气隙也变小,磁化时的磁通量增加,并且可以改善电机性能。因此,优选在磁体120的位置处进行压配合。在这种情况下,在本体300的电机空间330中与磁体120相对应的区域中形成缩径部315,并且缩径部315的端部和/或电机轭部110的端面112为渐缩的。结果,可以实现电机轭部110的平滑压配合。

[0132]

如图16所示,本体300的缩径部315可以仅形成在电机空间330的在周向上与磁体120对应的区域中。利用这种结构,当磁体120被附接到本体300并且然后被磁化时,由于本体300、电机轭部110和磁体120之间的间隙最小,因此气隙变小,磁化时的磁通量得以改善,并且可以改善电机性能。另外,减小了电机轭部110与本体300之间在周向上的接触面积,可以减小压配合载荷,并且可以避免压配合期间电机轭部110的变形。

[0133]

从形成磁路的观点来看,上述狭缝111可能会干扰磁路,因此可能是不希望出现的。因此,当必须形成狭缝111时,如图17所示,狭缝111应该位于被磁体120覆盖的位置。这可以防止磁路被狭缝111阻挡。

[0134]

由于上述旋转角度传感器510基于磁体220和221的磁力来检测节流阀400的旋转位置,所以不希望来自磁体120的磁力通过狭缝111泄漏出去。因此,当必须形成狭缝111时,如图18所示,狭缝111应当设置在磁体120的背面并且位于尽可能远离旋转角度传感器510的位置处。

[0135]

此外,在图12的示例中,轭部凸缘118靠近本体开口端303形成在电机轭部110中。然而,如图19所示,轭部底部119可以形成在本体最内表面312处。通过形成轭部底部119,可以增加电机轭部110的强度,可以增加将电机轭部110压配合到本体300中时产生的载荷,并且可以增加电机轭部110的保持功率。为了形成轭部凸缘118和底部119,焊接弯曲板材料,或者将圆筒形材料用于电机轭部110,并且轭部凸缘118和底部119形成于圆筒形材料的端部。从而,可以防止狭缝111。

[0136]

此外,在以上示例中,电机轭部110覆盖电枢芯150和电刷架140。然而,可以缩短电机轭部110的轴向长度以仅覆盖电枢芯150。此外,如图20所示,电机轭部110可具有仅覆盖磁体120的长度。

[0137]

在电机轭部110的功能中,可以通过本体300来执行用作保持电机轴101的框架构

件的功能。但是,本体300不适合于形成磁路,因为本体300由铝的压铸材料制成。因此,在覆盖磁体120的部分需要由铁材料制成的电机轭部110。图20的示例是以所需的最小量使用电机轭部110的示例。

[0138]

返回图1和图4,电枢芯150被压配合到电机轴101中,并且电机线圈151缠绕在电枢芯150上。当电枢芯150设置在电机轭部110内部的同时,电机线圈151面对磁体120。换向器130也被压配合到电机轴101中,并且电刷架140被设置成覆盖换向器130。被电刷架140保持的碳刷141被弹簧按压抵靠换向器130,并且电力被供应到电刷141。

[0139]

将上述电机小齿轮102在比换向器130更靠近开口端303的位置压配合到电机轴101中。然后,电机轴101在其两端由电机轴承160和161可旋转地支撑。其中一个电机轴承160是浸油的烧结金属,并且电机轴承160通过与本体300的电机空间330连通的电机开口331被压配合到电机空间330中。然后,电机开口331由电机插头332密封。

[0140]

另一个电机轴承161也是浸油的烧结金属,并且由设置在盖500的轴承空间520中的轴环163保持。此外,由于盖500由聚对苯二甲酸丁二醇酯制成,并且存在如上所述的强度不足的风险,因此轴环163设置在盖500中。轴环163可以由诸如铁、不锈钢或铝的金属制成,或者可以由诸如环氧树脂或酚醛树脂的热固性树脂制成。

[0141]

注意,代替使用浸油的烧结金属,电机轴承160和161中的一个或两个可以是滚珠轴承。

[0142]

在该示例中,由于电机轴101的两端由电机轴承160和161支撑,所以可以有利地进行旋转支撑。特别是,与在电机小齿轮102与换向器130之间配置有电机轴承的传统使用的示例相比,本实施例的电机小齿轮102介于电机轴承161与换向器130之间。因此,电机小齿轮102可以防止异物(例如电刷141的磨损粉末)到达电机轴承161。

[0143]

如果电机轴承161由浸油的烧结金属制成,则由于高温下油的溶胀,油可能从电机轴承161泄漏。但是,由于本实施例中存在电机小齿轮102,因此可以有效地防止泄漏的油流向换向器130。

[0144]

轴环163可以具有任何形状,只要其适合盖500的轴承空间520即可,并且可以具有如图21所示的圆筒形状。由于电机轴承161的宽度约为5mm,因此轴环163的宽度可以等于或大于电机轴承161的宽度。如果轴环162具有如图21所示的圆筒形,通过形成如图22和图23所示的轴环狭缝164,可以容易地将轴环163嵌入轴承空间520。

[0145]

轴环163的形状可以是有底圆筒形,如图24所示。采用这种形状,可以提高轴环163的强度。另外,有底圆筒形形状使得可以将轴环163与盖500一体地嵌入成型。也就是说,轴环163的底部165可以防止在盖500的注射成型期间产生的树脂流入轴承空间520。

[0146]

如图25所示,轴环163的形状可以是具有轴环凸缘166的有底圆筒形,即高顶帽形状。轴环凸缘166进一步增加了轴环163的强度,并且有助于嵌入成型。

[0147]

此外,如图26所示,台阶部167可以形成在轴环163中,并且电机轴承161可以通过台阶部167在轴向上定位。通过使电机轴承161与台阶部167接触,提高了电机轴承161的位置精度。

[0148]

盖500上设置有轴环161的部分需要一定的强度。因此,盖500的该部分形成为厚部。另一方面,还需要减轻盖500的重量。因此,如图27所示,可以仅在轴承空间520的周向区域中形成厚部502,而剩余部分可以形成为薄部503。由于施加到电机轴承161的载荷由厚部

502支撑,因此可以避免由于树脂变形而导致的弯曲。薄部503在适当的位置形成有肋501从而具有必要的强度。

[0149]

此外,在上述示例中,通过远离本体300突出而形成盖500的轴承空间520。然而,如图27所示,与本体300相反的表面可以形成为平坦表面。通过使该表面平坦,可以在轴环163嵌入成型时抑制注入树脂的包绕。结果,这种树脂包绕引起焊缝的可能性降低,并且盖500的强度得以提高。

[0150]

此外,如图28所示,可以在盖500的轴承空间520的中心处形成用于注入树脂的浇口505。结果,可以抑制在轴环163周围产生焊缝。

[0151]

图29示出了电机的横截面,并且电刷架140被压配合到电机轭部110中。具体的,如图30所示,电刷架140被压配合,使得其整个圆周与电机轭部110的内表面接触。

[0152]

在该示例中,如图29和图30所示,由于电刷架140的整个外周被电机轭部110覆盖,它们之间没有间隙,因此可以有效地防止异物进入换向器130或电枢芯150。异物来自上方布置的螺旋弹簧450的磨损粉末等。

[0153]

另外,由于电刷架140被压配合到电机轭部110的开口端并在其整个圆周上固定,因此电刷架140的位置精度得以提高。结果,还提高了电刷架140与配套的盖500的组装精度。结果,还改善了电刷架140的端子143、144与形成在盖500中的端子530、531之间的配合。

[0154]

此外,由于提高了电刷架140的位置精度,所以也提高了电刷141的位置精度。结果,电刷141对换向器130的按压力稳定,电刷141的滑动性提高,并且电机100的旋转扭矩减小。同时,电刷141和换向器130彼此平滑地接触,并且抑制了由于电刷141的振动引起的摆动。

[0155]

如图31所示,电刷架140可以在其外周上形成有台阶部145,并且定位台阶部145可以与电机轭部110的前端113接触。因此,电机轭部110的开口端的前端113被电刷架140覆盖,并且进一步提高了防止异物进入的效果。另外,进一步提高了电刷架140在轴向上的位置精度,并且电刷141和换向器130两者的轴向长度可以是最小长度,这导致电子节流装置1的尺寸减小。

[0156]

图32是电机轭部110的前视图,其中,图30中所示的电刷架140插入其中。图33示出了沿图32的电机轭部110的线xxxiii-xxxiii截取的剖视图。在电机轭部110上形成有两个凹部114。两个定位突起142被装配到两个凹部114中,并且电机轭部110和电刷架140沿旋转方向定位。

[0157]

在该示例中,除了电刷架140在其整个圆周上的压配合之外,还执行了在轴向方向和径向方向上的定位。结果,可以使定位更准确,可以如上所述改善端子的装配,并且由于电刷的位置精度提高,从而能与换向器平滑地接触,并且可以进一步缩小电子节流装置1的尺寸。然而,尽管在该示例中期望设置用于限制旋转的凹部和凸部,但是即使在图3的示例中也可以通过使用端子143和144进行定位。

[0158]

图34是示出电刷架140的变形例的剖视图。如在该示例中,可以在电刷架140中形成环形凹部146,并且电机轭架110在开口端的前端113可以被压配合到环形凹部146中。由于树脂电刷架140和金属电机轭部110具有不同的热膨胀系数,因此,具有较大热膨胀系数的电刷架140具有取决于温度的较大变形。如图35所示,即使电刷架140在低温下热收缩,环形凹部146的外表面147也与电机轭部110的外周表面紧密接触,以防止异物进入。相反,即

使电刷架140在高温下热膨胀,环形凹部146的内表面148也与电机轭部110的内周表面紧密接触,并且也防止了异物进入。

[0159]

如图36所示,可以在电机轭部110上冲压并形成定位突起1101,并且可以使电刷架140的靠近电枢芯150的表面与突起1101接触。突起1101可以提供更精确的定位。

[0160]

在图36的示例中,突起1101与电刷架140的靠近电枢芯150侧的表面接触。然而,如图37所示,可以在电刷架140的外周表面上形成狭缝149,并且可以将突起1101压配合到狭缝1101中。通过使突起1101与狭缝149接合,可以将电刷架140在周向上定位。

[0161]

由于电刷架140沿轴向被压配合到电机轭部110中,因此如图38所示,在压配合过程中,突起1101与狭缝149的端面1491接触。在图38的示例中,突起1101和狭缝149彼此接合,由此电刷架140可以在周向和轴向上定位。

[0162]

在上述示例中,电刷架140被压配合到电机轭部110中,但是也可以代替电机轭部110被压配合到本体300中。如图20的示例所述,电机轭部110最少需要面对磁体120的部分,因此电机轭部110可以取消面对电刷架140的部分。在这种情况下,如图39所示,电刷架140被直接压配合到本体300中。

[0163]

即使以这种方式将电刷架140直接压配合到本体300中,电刷架140也如图40所示在其整个圆周上与本体300紧密接触,从而防止异物朝向电枢芯150进入。通过使电刷架140的整个外周表面紧密接触而提高的定位精度与图29和图30所示的压配合到电机轭部110中的相同。

[0164]

当将电刷架140压配合到本体300中时,电刷架140可以设置有如图41所示的定位台阶145,以便在压配合期间台阶145与本体300的开口端303接触。如在图31的示例中所描述的示例,该接触可以覆盖本体300,防止异物进入并提高位置精度。

[0165]

定位突起142可以形成在电刷架140中,并被装配到形成在本体300上的定位凹部304中,如图42和43所示。这进一步提高了在轴向和周向上的定位精度,正如图32和33的示例。

[0166]

此外,如图44所示,可以在电刷架140中设置环形凹部146,并且可以将本体300的环形突起305装配到环形凹部146中。如图45所示,环形凹部146和本体300的电机空间330的开口306之间的间隙(其可能由于热收缩或热膨胀而产生)可以通过电刷架140的环形凹部外表面147或环形凹部内表面148而消除,类似于图34和35的示例。

[0167]

如图46所示,突起306可以形成在本体300中,并且电刷架140的端面可以与该突起306接触以确保轴向定位。可替代地,如图47所示,突起306可装配到电刷架140的狭缝149中以确保周向定位。此外,如图48所示,突起306可以装配到狭缝149中以确保轴向和周向定位。这些类似于图36到图38的示例。

[0168]

在图39中,电刷架140以在电机轭部110和电刷架140之间具有间隙的方式压配合到本体300中。然而,电刷架140可以与电机轭部110的端面接触以沿轴向定位。在这种情况下,不需要形成突起等结构用于在轴向上定位电刷架140,因此可以简化其结构。

[0169]

尽管图39至图48的示例仅示出了本体300的内部电机轭部110的外围部分,但是本体300的形状如图1所示,是竖直伸长的形状,其在上侧具有进气通道320并在下侧具有电机空间330,并且仅示出了围绕电机空间330的一部分。电机空间330具有与电机轭部110的形状相对应的圆筒形状。图44和45中的环形突起305形成为在本体300的电机空间330中的电

机轭部110周围的位置处突出。

[0170]

在上述示例中,通过与电机轭部110或本体300紧密接触的电刷架140外周表面1401防止异物进入。然而,如图49所示,可以在电刷架140的内周表面1402与电机轴101之间形成预定的间隙,以不干扰轴101的旋转。因此,在电刷架140上形成有环状的罩部件1403,电机小齿轮102的外周被罩部件1403覆盖以形成错综复杂(曲折)的结构,防止异物朝向换向器130进入。

[0171]

在图49的示例中,电机小齿轮102包括形成有小齿轮103的小齿轮部和没有形成齿轮的圆筒部104,并且罩部件1403面对电机小齿轮102的内圆筒部104。因此,罩部件1403和圆筒部104之间的间隙恒定地延伸,这是错综复杂结构所希望的。然而,如图50所示,在电机小齿轮102的整个长度上可以形成小齿轮103,并且即使在这种情况下,也可以获得通过错综复杂结构防止异物进入的效果。

[0172]

此外,如图50和图51所示,罩部件1403的内周表面可以是电刷架的内周表面1402。如上所述,已经描述了螺旋弹簧450的磨损粉末作为异物的示例。然而,即使采用仅具有罩部件1403的错综复杂结构,罩部件1403与电机小齿轮102之间的间隙也可以很小,因此可以获得防异物进入的效果。

[0173]

如图52所示,可以在电刷架140的罩部件1403的内周表面上形成捕获槽1404,并且可以在电机小齿轮102的圆筒部104的外周表面上形成捕获槽105。可以通过使两个槽1404、105彼此偏移来形成错综复杂的结构。因此,可以通过捕获槽1404和105捕获已经进入罩部件1403和电机小齿轮102之间的间隙的异物。

[0174]

可以在罩部件1403和电机小齿轮102两者上形成多个捕获槽1404和105,并且可替代地,可以在罩部件1403和电机小齿轮102中的仅一个上形成多个捕获槽1405、105。

[0175]

在以上示例中,已经描述了对电机轭部110的电刷架140的防止异物进入的效果。在本示例中,电机轭部110在电机轭部110的深侧(即,图1中的右侧)处打开,因此电机轴承160直接由本体300支撑。

[0176]

在此,由于电机100是电子节流装置1的单个热源,电机100的温度可以比环境温度高5至10℃。这是因为电机100基于来自发动机控制单元(未示出)的信号频繁地重复旋转,电机100总是从螺旋弹簧450接收力以将节流阀400保持在预定位置,并且需要驱动力来获得一定的扭矩。

[0177]

由于电子节流装置1被设置在车辆的发动机室中,因此从严酷的冬季起动发动机时的低温到仲夏时高速运转发动机时的高温,环境温度变化很大。然而,在任何情况下,电机100在电子节流装置1中具有最高温度。

[0178]

在该示例中,在电机线圈151中产生的热量可以经由电机轴101和电机轴承160直接辐射到本体300,因此可以改善热辐射。特别地,由于电机轴承160被压配合到本体300中,因此电机轴承160与本体300之间的接触面积扩大,这有助于改善热辐射。

[0179]

此外,在电机线圈151中产生并传递到电机轭部110的热量也可以直接辐射到本体300,从而提高电机100的热辐射性能。由于电机轭部110也可直接压配合在电机100中,本体300的接触面积可以扩大,因此类似于电机轴承160,可以改善热辐射。

[0180]

如图53所示,在本体300的电机空间330与电机开口331之间形成有轴承接合部333,通过与轴承接合部333接触,能够实现电机轴承160的轴向定位。由于通过切削在压铸

本体300中形成电机开口331,因此可以精确地形成轴承接合部333。因此,通过使电机轴承160抵靠轴承锁定部333,电机轴承160的位置精度也得到提高。另外,电机轴承160与本体300之间的接触面积增大,这有助于改善热辐射。

[0181]

此外,当电机轴承160是浸油的烧结金属时,高温下的油可能由于溶胀而流出。然而,轴承接合部333可以防止油朝向电机线圈151进入电机空间330。

[0182]

如图54所示,本体300的电机开口331可以具有阶梯形状,电机轴承160可以设置在小直径部3311中,并且电机插头332可以设置在大直径部3312中。在这种情况下,可以将电机轴承160压接并固定在电机开口331的台阶部分。通过压接,即使由于热膨胀等而使本体300与电机轴承160之间压配合的固定力降低时,电机轴承160仍可以被可靠地保持。

[0183]

此外,如图55所示,电机插头332可以与电机轴承160接触。在这种情况下,电机插头332可以防止电机轴承160移位。在这种情况下,期望在电机插头332的面对电机轴101的位置处设置凹部3321,以防止电机插头332干涉电机轴101。

[0184]

如上所述,电机轴承160和161可以是浸油的烧结金属或滚珠轴承。图56示出了其中电机轴承160是滚珠轴承的示例。这种滚珠轴承还可以将热量从电机轴101辐射到本体300。

[0185]

此外,如图57所示,用于将电机轴承160支撑在本体300中的轴承支撑部334可以形成为厚部。通过以这种方式增加其厚度,从电机轴101传递到电机轴承160的热量可以有效地辐射到本体300。此外,由于电机轴承160被更牢固地支撑,因此可以防止松动。另外,当压配合电机插头332时,可以抑制本体300的电机开口331的变形。

[0186]

代替通过加厚轴承支撑部334来增加轴承支撑部334的刚度,可以在轴承支撑部334中形成肋3341,如图58和59所示。肋3341还增加了轴承支撑部334的刚度,并防止了电机轴承160松动。此外,由于肋3341增加了轴承支撑部334的热辐射面积,所以可以进一步提高热辐射性能。

[0187]

在上述示例中,通过本体300的电机开口331压配合电机轴承160从而组装电机轴承160。然而,如图60所示,轴承接合部335可以形成在本体300中,并且电机轴承160可以从电机空间310压配合。在该示例中,电机轴承160与轴承接合部335接触从而沿轴向定位。由于轴承接合部335具有阶梯形状,因此可以避免与电机轴101的干涉。

[0188]

此外,在上述示例中,电机轴承160被压配合到本体300中,以改善电机100的热辐射性能。然而,如图61所示,轴承支撑部1190可以通过将电机轭部110的底部119形成为突出形状而形成。通过将电机轴承160直接保持在电机轭部110中,可以提高电机轭部110与电机轴承160之间的相对位置精度。在图61的示例中,由于电机轭部110的形状复杂,因此电机轭部110通过板材拉深而成形。

[0189]

此外,如图62所示,电机轭部110可以弯曲,并且底部119可以具有凹形,从而形成轴承支撑部1191。因此,提高了电机轭部110和电机轴承160的相对位置精度。此外,如果电机轴承160是浸油的烧结金属,则高温下油溶胀可能会流出。然而,轴承支撑部1191可以防止油朝向电机线圈151进入电机空间330。

[0190]

接下来,将描述本实施例的电子节流装置1的组装过程。

[0191]

首先,将描述电机100的组装。电机轴101压配合在电枢芯150和换向器130中,并且使用绕线机将电机线圈151缠绕在电枢芯150的狭槽中以形成子组件。

[0192]

然后,电机轭部110形成为圆筒形,并且用于保持弧形磁体120的保持部1102(图80)形成在电机轭部110上以向内突出。然后,将磁体120设置在电机轭部110的内部,并且通过弹簧605(参见图79,图80)将磁体120压靠保持部1102,以形成子组件。

[0193]

同时,将两个电刷141压向换向器130的弹簧被附接到电刷架140,其中端子143和144被嵌入成型或压配合以形成子组件。

[0194]

由于总是从一个方向组装到本体300,因此电机轴承160通过本体300的电机开口331被压配合,然后使本体300翻转。翻转之后,将电机轭部110的子组件从开口端303压配合到本体300的电机空间330中。这时,在将电机轭部110压配合到本体300中之后,可以组装磁体120和用于按压磁体120的弹簧605。

[0195]

接着,从开口端303附接将电枢芯150等连接至电机轴101的子组件,并用电机轴承160支撑电机轴101。然后,压配合电刷架140的子组件以关闭电机轭部110的开口端。接下来,将电机小齿轮102连接至电机轴101。当连接电机小齿轮102时,电机轴101由电机开口331支撑。

[0196]

接下来,附接具有电机轴承161的盖500,关闭本体300的开口端303,然后再次使本体300翻转,并且通过电机插头332将电机开口331关闭。根据阀齿轮210和中间齿轮201的组装而连接盖500,这将在下面描述。

[0197]

尽管以上是电机100的优选组装过程,但是可以适当地改变该过程。例如,在将电机轭部110压配合到本体300中之后,可以将磁体120设置在电机轭部中。

[0198]

接下来,将描述节流轴402和阀齿轮210的组装。

[0199]

首先,轴承406在预定位置处被连接至节流轴402以形成子组件。此外,将轴承405从本体300的开口302压配合。接着,将本体300翻转,将节流轴402和轴承406的子组件插入本体300中并由轴承160支撑,然后将轴承406压配合到本体300中。此后,节流阀400用螺钉403固定到节流轴402。

[0200]

然后,通过将引导件460、461附接到螺旋弹簧450而形成的弹簧齿轮子组件和阀齿轮210从本体300的开口端303被附接。阀齿轮210通过型锻杆401(其在阀齿轮210上被嵌入成型)被固定至节流轴402。

[0201]

接下来,将描述中间齿轮201的组装。

[0202]

首先,将中间轴203压配合到本体300的装配孔301中,然后将压配合的中间轴203松散地装配到中间齿轮201中。然后,将盖500附接到本体300,从而中间轴203被装配到具有旋转角度传感器510的盖500的引导孔506中,并且本体300的开口端303被关闭。之后,本体300再次翻转,并且开口302被插头310关闭。

[0203]

组装过程的概要如上所述,并且将在下面进一步详细描述该示例中的本体300和盖500的组装。

[0204]

在该示例中,如图2所示,在本体300的围绕电机100的区域中形成有定位基准孔307。另一方面,如图3所示,装配在定位基准孔307中的定位基准销507形成在盖500中以突出。此外,如上所述,当将盖500附接到本体300时,中间轴203也与盖500的引导孔506接合。

[0205]

在本体300的四个角处形成有螺钉孔3001、3002、3003、3004,并且在盖500的四个角处面对相应的螺钉孔3001、3002、3003、3004的位置,还形成有螺栓孔5001、5002、5003、5004。在盖500的螺栓孔5001、5002、5003和5004中,金属轴环被嵌入成型以确保螺栓紧固时

孔的强度。

[0206]

在本体300和盖500的组装过程中,执行临时组装。即,将盖500的定位基准销507装配到本体300的定位基准孔307中,并且将本体300的中间轴203与盖500的引导孔506接合。在临时组装后,将螺栓4000通过盖500的螺栓孔5001、5002、5003、5004拧入本体300的螺钉孔3001、3002、3003、3004中,从而完成最终组装(见图75和77)。

[0207]

在临时组装之后的最终组装过程中,当螺栓4000被拧紧时,在本体300和盖500之间不可避免地会产生微小的位置偏差。但是,在该示例中,在本体300的定位基准孔307和盖500的定位基准销507之间的间隙设定为小于本体300的中间轴203与盖500的引导孔506之间的间隙。因此,位置偏差被引导孔506围绕定位基准销507稍微移动而吸收。

[0208]

在比较结构中,定位基准销形成在阀齿轮210周围的位置。这是为了提高旋转角度传感器510的检测精度,但是由于在靠近阀齿轮210的位置(即,图3中的上部)的定位精度增加,因此在靠近电机100的位置(即图3中的下部)的定位精度降低。

[0209]

相反,在该示例中,由于定位基准销507形成在靠近电机100的位置,所以增大了靠近电机100的部分的定位精度,并且可以减小盖500的端子530和531以及电机100的端子143和144之间的装配部的偏差。结果,盖500的端子530和531与电机100的端子143和144具有更好的接触条件,并且两个端子之间的耐磨性得到改善。

[0210]

尽管提高了靠近电机100的部分的定位精度,但是预期靠近阀齿轮210的部分的定位精度降低。然而,可以通过使用软件校正来自旋转角度传感器510的输出特性来补偿旋转角度传感器510的精度。

[0211]

图63重点示出了中间轴203与盖500的引导孔506之间的关系,但是在中间轴203和引导孔506之间不可避免地形成了尺寸为几微米至几十微米的间隙“c”或第三间隙。如上所述,间隙c通过螺栓紧固允许临时组件和最终组件之间的位置偏差。还可以通过间隙c吸收由于热膨胀系数的差异引起的热膨胀的差异。

[0212]

可以在本体300的装配孔301和中间轴203之间形成微小间隙c。尽管图64重点示出了该间隙c,但该间隙c的尺寸约为几十微米或更小。在图64的示例中,中间轴203被松动地装配到装配孔301中,并且相反地,中间轴203被紧密地压配合到盖500的引导孔506中。中间轴203可以被嵌入成型在盖500上。

[0213]

然而,只要使用中间轴203和形成在电机100中的基准销507,就可以进行本体300和盖500的临时组装。因此,如图65、66所示,可以将轴203与盖500的引导孔506之间的间隙设定为小于本体300的定位基准孔307与盖500的定位基准销507之间的间隙。在这种情况下,由于定位中心基本上与本体300和盖500的中心匹配,从而改进了电机100周围(图65的下侧)的定位精度和阀齿轮210周围(图65的上侧)的定位精度。

[0214]

如图67和68中所强调的,形成在电机100中的基准销507可以具有椭圆形状,并且与基准销507相对应的基准孔307可以形成为圆形,其直径大于基准销507的长轴。在这种情况下,如图69所示,期望椭圆基准销507的长轴方向垂直于连接中间轴203的中心点2031和本体的定位基准孔307的中心点3071的线l1。换句话说,定位基准销507在沿着线l1的方向上具有第一长度,并且在垂直于线l1的方向上具有第二长度。然后,第一长度短于第二长度。这使得可以减小在垂直于线l1的切线方向(或垂直方向)上的微小间隙(间隙“b”或第二间隙,如图69所示)的尺寸(间隙“a”或第一间隙,如图69所示)。结果,由于本体300与盖500

之间的热膨胀系数的差异而引起的热膨胀的差异可以被大间隙a吸收,并且在临时组装之后在螺栓紧固期间盖500的旋转被切线方向(或垂直方向)上的小间隙b适当地限制。

[0215]

在图69的示例中,由于基准销507与盖500一体地树脂成型,所以容易将基准销507形成为椭圆形,并且由于通过挖空本体300而形成了基准孔306,因此能够准确地形成圆形的内径。

[0216]

在图69的示例中,基准销507的形状为椭圆形,但是其可以为任意形状,只要沿着线l1方向的直径比垂直方向的直径短即可。

[0217]

此外,与上述示例相反,基准销可以形成在本体300中,基准孔可以形成在盖500中。在这种情况下,装配孔形成在本体300中,基准销装配到装配孔中。如上所述,基准销形成在本体300中并且基准孔形成在盖500中的这种变型不必限于图69的示例,还可以应用于图2和图3的示例。

[0218]

当假设盖500的组件绕着位于中心的中间轴203稍微旋转时,还可以设置电机100中的端子143和144以及盖500中的端子530、531的形状以匹配盖500的形状。

[0219]

虽然图71示出了电机100中的端子143,其形状与电机100中的端子144和盖500中的端子530、531相同。即,电机100中的端子143、144或盖500中的端子530、531具有音叉形状,如图71所示,端子143、144或端子530、531的剩余部分具有板状形状,该板状形状可以装配到端子的音叉形状中。

[0220]

在下面的描述中,假设电机100中的端子143和144具有音叉形状,并且盖中的端子530和531具有板状形状,并且将基于该端子143描述端子形状。

[0221]

端子143具有音叉形状,并且在其前端形成有一对接合部1431和1432。接合体1433和1434从接合部1431和1432在其前端突出,并且在接合体1433和1434与根部1435之间形成保持空间1436。

[0222]

接合体1433和1434之间的间隙1437比端子530的厚度小几十微米至0.1mm。因此,当电机100中的端子和盖500中的端子彼此接合时,音叉形端子的接合部1431和1432被推开,并且板形端子被保持在保持空间1437中。电机100中的端子与盖500中的端子之间的接合通过由音叉形端子的接合部1431和1432的弹性变形引起的弹力来保持。

[0223]

在电刷架140上形成凹部14001,以防止端子143的根部1435被埋在电刷架140中。因此,即使在接合时将接合部1431、1432推开,由于端子143的变形而产生的应力也不会直接施加到电刷架140,因此提高了电刷架140的耐久性。

[0224]

在该示例中,电机100中的端子和盖500中的端子设置成使得端子具有彼此垂直的厚度方向。如图70所示,电机100中的端子143和144被设置成使其厚度方向平行于连接中间轴203和每一个端子143和144的线l。因此,盖500中的端子530和531设置成使其厚度方向垂直于连接引导孔506与端子530和531的线。

[0225]

利用这种设置,即使在螺栓紧固期间在本体300与盖500之间发生少量的偏离,也可以有效地防止该对接合部1431和1432由于偏离而被推开。

[0226]

端子的形状可以以各种方式改变。如图72所示,可以在端子143中形成台阶部1438以增加接合部1431和1432的宽度。通过台阶部1438,端子143相对于电刷架140的凹部14001的定位变得精确。此外,如图73所示,可以形成台阶部1439以减小接合部1431和1432的宽度。在这种情况下,台阶部1439在根部1435周围形成空间,从而不必如图71所示在电刷架

140中形成凹部14001。

[0227]

盖500和电刷架140的形状也可以进行各种改变。如图74所示,可以形成覆盖板状端子530的外围的圆筒形保护器5301。通过将保护器5301的前端插入到电刷架140中直到端子143的台阶部1439附近,可以覆盖端子143和530,并且可以防止由螺旋弹簧450的磨损粉末引起的异物到达端子143和530。

[0228]

在以上示例中,本体300和盖500通过螺栓4000固定(见图75和77),但是也可以使用诸如铆钉和夹子的其他固定构件代替螺栓4000。

[0229]

图75至图77示出了通过上述组装过程组装电子节流装置1的状态。本体300具有类似于盖500的矩形开口端303,并且开口端303被螺栓连接到盖500。空间330和设置有节流阀400的进气通道320均具有圆筒形。用作电机空间330的圆筒形状和用作进气通道320的圆筒形状彼此分开,并且空间330和320两者通过连接部360部分地连接。

[0230]

如图11、17和18所示,两个磁体120设置在电机轭部110中,并且在一个磁体120和另一个磁体120之间限定了指定空间。在该示例中,磁体120设置在电机空间330的左侧和右侧,如图11所示。因此,两个磁体120之间的空间对应于本体300的连接部360。换句话说,如图75和77所示,设置在本体300的电机空间330中的磁体120没有被连接部360阻挡。也就是说,连接部360在轭部110的径向上与两个磁体120之间的空间对准(参见图79)。

[0231]

在组装电子节流装置1时,磁体120没有被磁化以便于组装过程,并且在组装之后被一对磁化轭部600和601磁化。该对磁化轭部600和601分别对应于一对磁体120设置,如图78所示。更具体地说,如示出了沿图75中的lxxix-lxxix线截取的剖视图的图79和示出了沿图75中的lxxx-lxxx线截取的剖视图的图80所示,磁化轭部600、601的端面602、603具有与本体300的电机空间330的形状相对应的弧形形状,并且可以面对磁体120而不受本体300的连接部360的干扰。

[0232]

如图79和80所示,每个弧形磁体120的一端与电机轭部110的保持部1102接触,并且保持弹簧605设置在每个磁体120的另一端。磁体120被保持弹簧605偏压抵靠保持部1102,从而保持在期望位置。

[0233]

尽管未示出,但是线圈缠绕在磁化轭部600、601上。通过向线圈施加大电流,轭部600、601被电磁化,并且磁体120在供给电流时被磁力磁化。

[0234]

如示出了图79的lxxxi部分的放大图的图81所示,每个磁体120被设置在由连接磁化轭部600和601的两端的两条线6000限定的区域6001内。另外,本体300的电机空间330的厚度在面对磁化轭部600和601部分具有恒定值。因此,磁体120可以被均匀地磁化。如上所述,本体300的连接部360位于远离磁化轭部600和601间隔开的区域6002内。

[0235]

此外,如示出了沿图75的线lxxxii-lxxxii截取的剖视图的图82所示,即使在面对磁化轭部600和601的轴向上,本体300的电机空间330的恒定厚度也被维持。此外,磁化轭部600和601的宽度大于每个磁体120的轴向宽度1201。这也使得可以实现磁体120的相等(或均匀)磁化。

[0236]

如上所述,即使在将磁体120容纳在由铝制成的本体300中之后,也可以将它们充分地磁化。然而,如果需要,可以从本体30切出与内部磁体120相对应的部分。图83示出了这样的示例,其中在本体30中形成两个窗口,使得磁化轭部600和601可以直接面对电机轭部110。由于电机轭部110暴露于轭部600、601,因此可以改进通过磁化轭部600和601的磁化效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1