一种增强韧性和抗拉强度的摩擦材料调节剂的制作方法

[0001]

本发明涉及高强度摩擦材料技术领域,具体为一种增强韧性和抗拉强度的摩擦材料调节剂。

背景技术:

[0002]

摩擦材料是一种高分子三元复合材料,是物理与化学复合体。它是由高分子粘结剂(树脂与橡胶)、增强纤维和摩擦性能调节剂三类组成及其它配合剂构成,经一系列生产加工而制成的制品。同时对其韧性和抗拉强度有一定要求,能满足车辆或机械的传动与制动的性能要求。被广泛应用在动力的传递或制动减速方面。

[0003]

我国铁路铺设长度已成为世界第一,高速列车已被广泛使用,在高速列车制动过程中,必须保证摩擦材料的强度,从而为列车提供有效稳定的制动性能。

技术实现要素:

[0004]

本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

[0005]

因此,本发明的目的在于为市场提供一种生产工艺简单、成本低廉、节能环保,满足列车制动性能的增强韧性和抗拉强度的摩擦材料的增强调节剂。

[0006]

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

[0007]

一种增强韧性和抗拉强度的摩擦材料调节剂,其包括矿物复合纤维、陶瓷纤维、聚乙烯醇纤维、柔性石墨和弹性摩擦颗粒,按照配方具体搭配比例,用于列车运行制动过程中,稳定摩擦磨耗性能同时产品的理化性能也得到有效的保证,确保车辆运行安全;

[0008]

其中,

[0009]

矿物复合纤维40%-45%、陶瓷纤维12%-15%、聚乙烯醇纤维8%-12%、柔性石墨5%-10%、弹性摩擦颗粒15%-18%。

[0010]

作为本发明所述的一种增强韧性和抗拉强度的摩擦材料调节剂的一种优选方案,其中:其制备方法为:

[0011]

将按照配比称重完成的原材料投入高速混料机,启动高速混料机搅拌30分钟。

[0012]

作为本发明所述的一种增强韧性和抗拉强度的摩擦材料调节剂的一种优选方案,其中:储存条件要求:温度:10-30℃;湿度:35%-75%;避光保存;保质期180天。

[0013]

与现有技术相比,本发明的有益效果是:与现有技术相比,本发明具有的有益效果是:

[0014]

1、增强韧性和抗拉强度的摩擦材料中不含石棉、铅等可能危害人体健康的物质,属于环保型产品;

[0015]

2、本发明主要由高分子材料构成,在满足制动要求的基础同时,产品还具有比重

轻,韧性高、抗拉强度高、硬度适中,对制动对偶面无热伤害、制动平稳舒适、使用寿命长等特点;

[0016]

3本发明摩擦材料增强调节剂通过密炼设备使其与摩擦调节剂和粘接剂共混使用,使摩擦材料达到增强产品韧性和抗拉强度的效果;可以使产品更好地适应环境条件差异大等不同的实际运行工况,满足列车的运行。

具体实施方式

[0017]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。

[0018]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施方式的限制。

[0019]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的实施方式作进一步地详细描述。

[0020]

实施例一:

[0021]

本发明采用的技术方案是:机车用合成闸瓦,其组成包括摩擦体和钢背,所述摩擦体材料组成丁腈橡胶、橡胶促进剂、橡胶硫化剂、防老剂、硼改性酚醛树脂、丁腈胶粉、泡沫铁粉、硅藻土、碳化硅、氧化铝、人造石墨、蛭石、炭黑、陶土、硫酸钡、、棉纤维、增强调节剂、钢纤维、玻璃纤维;各组分的重量百分比为:丁腈橡胶9%、橡胶促进剂0.75%、橡胶硫化剂0.8%、防老剂0.5%、硼改性酚醛树脂9.5%、丁腈胶粉4%、泡沫铁粉6%、硅藻土3%、碳化硅2%、氧化铝2%、人造石墨6%、蛭石2%、炭黑5%、陶土5%、硫酸钡8%、、棉纤维10%、增强调节剂20%、钢纤维5%、玻璃纤维5%;

[0022]

所述机车合成闸瓦,其制备方法为:

[0023]

1)丁腈橡胶分两段开炼,第一段辊温40℃-45℃,辊距2mm-3mm,先加生胶,再加入防老剂、炭黑,出片停放;第二段辊温35℃-40℃,辊距3mm-4mm,先加一段胶,割刀混均,加橡胶硫化剂,待全部混入后割刀薄通;

[0024]

2)将1)得到的胶和摩擦体其余组分都加入密炼机加压混合,温度控制在≤90℃,强力混合,停放降温至室温,得到符合增强韧性和抗拉强度的摩擦材料;

[0025]

3)将2)制得的摩擦材料用模具压制在特定钢背上,压机压力为20~24mpa,加温140-160℃热压成型,得到成型半成品;

[0026]

4)处理后的闸瓦在烘箱中采用热风循环电加热热处理36h,前22h温度逐渐升高,直至最高热处理温度达到250℃,后14h保持热处理温度250℃,让所有原材料充分反应,保证彻底熟透,制得合成闸瓦。热处理采用分段热处理的方式,温度逐渐升高,保证闸瓦表面与其内部温度一致,力保合成材料熟成度一致,采用热风循环电加热既能保证热处理的有效进行。

[0027]

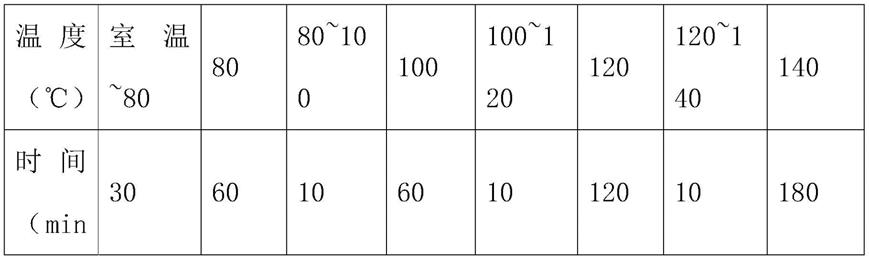

表1热处理过程中温度与时间

[0028][0029][0030]

其中:升温过程累计为22h,之后250℃恒温保持14小时,整个热处理过程36h.

[0031]

表2产品测试数据对比

[0032][0033]

通过测试数据,改进后产品的韧性和抗拉强度有明显的提高。虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局

限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1