一种带强制密封功能的线性流量调节阀的制作方法

1.本发明涉及气体或者液体流体测量与检定领域,尤其涉及一种带强制密封功能的线性流量调节阀。

背景技术:

2.为了实现气体或者液体流量计检定,需要使用特殊的气体流量检定装置,以天然气为例,通常需要调节检测介质的压力、温度和流量来实现检定条件,整个计量和检定系统中开关阀门和流量调节阀门是关键设备,常规天然气实流检定站点的投资均过亿元,实现成本非常高昂,所以不仅技术要求非常高而且数量多且价格非常昂贵,通常使用进口设备,其中很大一部分的投入是在开关阀和调节阀,调节过程中通过流量的调节,大小无法准确控制,往往需要反复调节才能达到理想的流量通过量,无法对流量进行有效的线性的调节,严重影响生产效率;此外检测过程中使用的传统的流量调节阀时,对于禁止流量通过时,流量的密封方式往往繁琐复杂,如果强制禁止流量通过,达到密封效果也是一个重要的难题。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种带强制密封功能的线性流量调节阀。

4.为实现上述目的,本发明采用了如下技术方案:一种带强制密封功能的线性流量调节阀,包括在进口处设置进口法兰的前壳、在出口处设置出口法兰的后壳,所述前壳与后壳组成密封壳体,所述进口处与出口处位置对应,相互贯通,所述出口处内侧边设置圆形的密封槽,所述密封槽中设置密封圈,所述密封壳体内部设置以旋转部件连接并以旋转部件为圆心旋转的旋转阀片,所述旋转阀片通过设置在前壳外侧或后壳外侧的驱动部件驱动旋转;所述旋转阀片上设置阀片开口,所述阀片开口横置并贯穿旋转阀片,所述阀片开口位置所述进口处与所述出口处对应,所述阀片开口形状为起始端为窄边或尖角并横向逐渐延展成结束端为宽边的几何图形。

5.所述阀片开口的形状为横置的逗号形状。

6.设置类似逗号结构类似的、起始端为窄边或尖角并横向逐渐延展成结束端为宽边的阀片开口结构,在调整通过流量时,由起始端至结束端依次与开口处或出口处逐渐重合并分离,使通过的流量范围随着阀片开口与开口处或出口处重合面积线性变化而变化,从而达到通过调节阀流量的线性调节。

7.进一步的,所述旋转部件为设置在前壳内侧边与后壳内侧边中心位置,并贯穿旋转阀片中心的轴和套接在轴上的轴承,使用轴和轴承结构,使旋转阀片在密封壳体内旋转阻尼减小。

8.进一步的,所述驱动部件包括贯穿后壳上设置的齿轮腔并向密封壳体内部延伸出圆柱齿轮的齿轮箱,与齿轮箱连接的驱动电机,所述驱动电机与齿轮箱置于防护箱中,所述防护箱法兰覆盖连接在齿轮腔外侧;所述旋转阀片上设置的连续齿轮,并与齿轮箱延伸出

的圆柱齿轮相互咬合,使用驱动电机驱动齿轮的方式驱动旋转阀片在密封壳体内旋转,提升旋转效率,还可以根据齿轮旋转的数量控制旋转精度,从而控制通过调节阀的流量。

9.进一步的,所述齿轮腔对应前壳相应位置设置尺寸与齿轮腔一致的备用腔,所述备用腔对应前壳外侧设置覆盖板,并使用法兰连接所述覆盖板与前壳,备用腔与齿轮腔的位置可以在工况条件下依照现场需求进行零件的对调,增加了调节阀安装的灵活性。

10.进一步的,所述旋转阀片靠前壳面设置两组向外凸出的旋转凸点,所述前壳内侧面设置两组可容纳旋转凸点旋转的旋转凹槽,两组旋转凹槽是以旋转部件为圆心但半径不同的半圆,旋转凹槽为与旋转凸点的旋转轨迹吻合,所述两组旋转凹槽末端分别设置强制密封坡;所述强制密封坡与旋转凹槽对接处,二者深度一致,强制密封坡沿旋转凹槽反方向深度逐渐线性递减直至与前壳内侧面持平。

11.所述旋转凸点在旋转凹槽旋转轨迹,对应阀片开口由起始端至结束端与进口处或出口处逐渐相互位移轨迹;所述旋转凸点与强制密封坡点同步点,对应阀片开口与进口处或出口处完全分离位置。

12.当旋转凸点在旋转凹槽旋转时,对通过调节阀的流量进行控制,当旋转凸点由旋转凹槽转入强制密封坡点之后,在驱动电机带动齿轮的情况下,强制密封坡点向后壳方向挤压旋转阀片,并与设置在后壳的密封圈压紧,从而达到机械压紧密封调节阀效果,阻止流量通过调节阀。

13.进一步的,所述前壳内侧面进口处设置圈槽包围进口处,所述圈槽设置连接孔从圈槽中沿圈槽半径方向贯穿前盖侧面并在前盖侧面形成孔嘴。

14.所述圈槽中设置带有长嘴的气胀圈,所述长嘴插入所述连接孔并超出孔嘴位置,所述气胀圈充气状态厚度超出所述圈槽的深度。

15.所述长嘴外接压缩气体源,用于控制气胀圈充气或放气。

16.当需要强制密封时,只需要驱动电机将阀片开口与进口处或出口处完全分离,并对气胀圈充气,气胀圈向后壳方向挤压旋转阀片,并与设置在后壳的密封圈压紧,从而达到气动密封调节阀效果,阻止流量通过调节阀。

17.与现有技术相比,本发明的有益效果为:设置起始端为窄边或尖角并横向逐渐延展成结束端为宽边的阀片开口结构,使通过的流量范围随着阀片开口与开口处或出口处重合面积线性变化而变化,从而达到通过调节阀流量的线性调节;通过强制密封坡点向后壳方向挤压旋转阀片或气胀圈向后壳方向挤压旋转阀片,旋转阀片与密封圈压紧,使调节阀强制密封。

附图说明

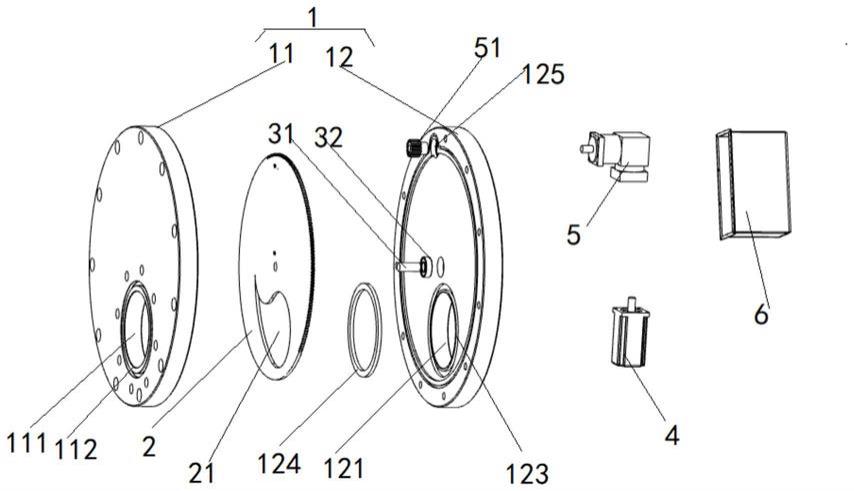

18.图1为本发明实施例1的爆炸图;图2为本发明实施例1的组装示意图;图3为本发明实施例1的前壳内侧图;图4为本发明实施例1的前壳斜面图;图5为本发明实施例1的旋转阀片示意图;图6为本发明实施例1的后壳内侧图;图7为本发明实施例1的防护箱透视图;

图8为本发明实施例2的爆炸图;图9为本发明实施例2的组装示意图;图10为本发明实施例2的前壳爆炸图;图11为本发明实施例2的前壳斜面图;图12为本发明实施例2的旋转阀片示意图;图13为本发明实施例1的后壳内侧图;标号说明:1.密封壳体,11.前壳,111.进口处,112.进口法兰,113. 备用腔,114.覆盖板,12.后壳,121.出口处,123.密封槽,124.密封圈,125.齿轮腔,2.旋转阀片,21.阀片开口,22.连续齿轮,31.轴,32.轴承,4.驱动电机,5.齿轮箱,51.圆柱齿轮,6.防护箱,71.旋转凹槽,72.强制密封坡,73.旋转凸点,81.圈槽,82.孔嘴,83.连接孔,84.气胀圈,85.长嘴。

具体实施方式

19.为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

20.实施例1,如图1

‑

图2所示,图一种带强制密封功能的线性流量调节阀,包括在进口处111设置进口法兰112的前壳11、在出口处121设置出口法兰的后壳12,所述前壳11与后壳12组成密封壳体1,所述进口处111与出口处121位置对应,相互贯通,所述出口处121内侧边设置圆形的密封槽123,所述密封槽123中设置密封圈124,所述密封壳体1内部设置以旋转部件连接并以旋转部件为圆心旋转的旋转阀片2,所述旋转阀片2通过设置在前壳11外侧或后壳12外侧的驱动部件驱动旋转;所述旋转阀片2上设置阀片开口21,所述阀片开口21横置并贯穿旋转阀片2,所述阀片开口21位置所述进口处111与所述出口处121对应,所述阀片开口21形状为起始端为窄边或尖角并横向逐渐延展成结束端为宽边的几何图形。

21.所述阀片开口21的形状为横置的逗号形状,或者以标准圆为基础截面积逐渐由大变小的类似形状,所述阀片开口21形状并不唯一,满足起始端为窄边或尖角并横向逐渐延展成结束端为宽边的几何图形即可,此类形状结构,满足阀片开口21与进口处111或出口处121相交时截面的线性变化条件。

22.所述旋转部件为设置在前壳11内侧边与后壳12内侧边中心位置,并贯穿旋转阀片2中心的轴31和套接在轴31上的轴承32。

23.所述齿轮腔125对应前壳11相应位置设置尺寸与齿轮腔125一致的备用腔113,所述备用腔113对应前壳11外侧设置覆盖板114,并使用法兰连接所述覆盖板114与前壳11,所述备用腔113在现场装配环境单一方向情形,可不设置。

24.如图3

‑

图6所示,当安装环境处于相对高压环境时,强制密封需要采用机械能克服周围高压环境。

25.所述旋转阀片2靠前壳11面设置两组向外凸出的旋转凸点73,所述前壳11内侧面设置两组可容纳旋转凸点73旋转的旋转凹槽71,两组旋转凹槽71是以旋转部件为圆心但半径不同的半圆,旋转凹槽71为与旋转凸点73的旋转轨迹吻合,所述两组旋转凹槽71末端分别设置强制密封坡72;所述强制密封坡72与旋转凹槽71对接处,二者深度一致,强制密封坡72沿旋转凹槽71反方向深度逐渐线性递减直至与前壳11内侧面持平。

26.所述旋转凸点73在旋转凹槽71旋转轨迹,对应阀片开口21由起始端至结束端与进

口处111或出口处121逐渐相互位移轨迹;所述旋转凸点73与强制密封坡72点同步点,对应阀片开口21与进口处111或出口处121完全分离位置。

27.驱动旋转阀片2上旋转凸点73处于旋转凹槽71中,可以任意驱动旋转部件旋转,使阀片开口21与开口处或出口处121相交,线性通过对应流量;驱动旋转阀片2上旋转凸点73处于旋转凹槽71与强制密封坡72,驱动旋转部件旋转继续旋转,旋转凸点73继续向强制密封坡72旋转,并施加于旋转阀片2向后壳12的机械能,使旋转阀片2与密封圈124紧密贴合,强制使流量停止通过调节阀。

28.如图7所示,所述驱动部件包括贯穿后壳12上设置的齿轮腔125并向密封壳体1内部延伸出圆柱齿轮51的齿轮箱5,与齿轮箱5连接的驱动电机4,所述驱动电机4与齿轮箱5置于防护箱6中,所述防护箱6法兰覆盖连接在齿轮腔125外侧;所述旋转阀片2上设置的连续齿轮22,并与齿轮箱5延伸出的圆柱齿轮51相互咬合。

29.所述齿轮腔125位置不固定,具体实施中给出两个装配位置,当齿轮腔125

‑

1装置在后壳12边缘,则对应的连续齿轮22

‑

1装置在旋转阀片2的外侧边;当齿轮腔125

‑

2装置在后壳12中间位置,则对应的连续齿轮22

‑

2装置在旋转阀片2中间位置,连续齿轮22装置在旋转阀片2上的位置随着齿轮腔125装置在后壳12位置变化而变化,只需要满足连续齿轮22与圆柱齿轮51相互咬合并旋转的条件即可。

30.实施例2,如图8

‑

图13所示,当安装环境处于相对常压或低压环境时,强制密封时无需克服环境压力因素,所述实施例2中,强制旋转阀片2与密封圈124紧密贴合的装置和原理存在差异。

31.所述前壳11内侧面进口处111设置圈槽81包围进口处111,所述圈槽81设置连接孔83从圈槽81中沿圈槽81半径方向贯穿前盖侧面并在前盖侧面形成孔嘴82。

32.所述圈槽81中设置带有长嘴85的气胀圈84,所述长嘴85插入所述连接孔83并超出孔嘴82位置,所述气胀圈84充气状态厚度超出所述圈槽81的深度,所述长嘴85外接压缩气体源,所述气源为充气泵或压缩气源。

33.在所述气胀圈84处于缺气状态时,驱动圆柱齿轮51带动连续齿轮22,使旋转阀片2上阀片开口21自由转动,当外部的充气泵通过长嘴85给气胀圈84充气,气胀圈84碰撞并施加旋转阀片2向后壳12的压力,使旋转阀片2与密封圈124紧密贴合,强制使流量停止通过调节阀。

34.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1