舞台多屏移动拼接系统的制作方法

[0001]

本实用新型涉及屏幕移动拼接技术领域,尤其涉及一种舞台多屏移动拼接系统。

背景技术:

[0002]

演艺产业是文化产业的重要组成部分,随着经济快速发展以及生活水平的提高,人们对精神文化的需求也进一步上升,演艺拼接屏系统作为舞台活动中内容呈现工具,有着广阔的前景。拼接屏系统主要应用于影视演播厅数字舞台作为舞台背景,是一种能够呈现虚拟景象与色彩效果的多媒体显示系统。

[0003]

现有的拼接屏系统,在进行演绎时不能实现精准控制,且使用时间长后移动的稳定性下降,甚至会产生一定程度的噪音,影响客户体验感。

技术实现要素:

[0004]

本实用新型的目的是提供一种舞台多屏移动拼接系统,多个演绎组移动拼接,带来舞台演绎和互动体验的多样性;同时,可以精准控制屏幕移动的位置,齿轮与齿条弹性啮合,噪音低。

[0005]

为实现上述目的,采用以下技术方案:

[0006]

一种舞台多屏移动拼接系统,包括若干演绎组,及群组位置控制模块;每一演绎组包括演绎组位置控制模块、导轨架、吊装在导轨架下方的屏幕安装架,以及用于驱动屏幕安装架沿导轨架移动的伺服驱动模组;所述伺服驱动模组用于在输出动力的同时实时比对位置信息,并将位置信息回传至演绎组位置控制模块、群组位置控制模块进行控制;所述若干演绎组的导轨架在水平方向上平行布置,群组位置控制模块用于控制若干演绎组以实现多个屏幕的移动拼接或分离。

[0007]

较佳地,所述伺服驱动模组包括两伺服动力组件,及一位置比对模块;所述两伺服动力组件分别用于驱动屏幕安装架的顶部两侧移动;所述位置比对模块用于实时监控伺服动力组件的执行状态及执行结果,以精准控制屏幕安装架的位置。

[0008]

较佳地,每一伺服动力组件包括伺服电机,及用于控制伺服电机的驱动控制器。

[0009]

较佳地,所述导轨架的底部两侧长度方向上分别设有一导向模组,每一导向模组上设有一滑动座;所述屏幕安装架经滑动座与导向模组连接。

[0010]

较佳地,所述导向模组包括设于导轨架的底部长度方向上的直线导轨,滑动座经若干滑块与直线导轨滑动连接。

[0011]

较佳地,所述导向模组还包括设于直线导轨的长度方向一侧的齿条,滑动座经齿轮与齿条啮合连接。

[0012]

较佳地,所述伺服驱动模组还包括弹性啮合组件,齿轮安装在弹性啮合组件上;所述弹性啮合组件用于使齿轮与齿条进行弹性啮合,并有自动张紧功能。

[0013]

较佳地,所述弹性啮合组件包括限位承载板,以及使限位承载板带动齿轮偏向齿条方向的弹性件;所述限位承载板的一端与滑动座的顶部经转轴旋转连接,另一端设有一

限位滑槽,该限位滑槽经一限位销与滑动座的顶部滑动连接。

[0014]

较佳地,所述伺服电机的输出端还设有蜗杆减速箱,蜗杆减速箱的输出端从限位承载板的顶部穿设至其底部并与齿轮连接。

[0015]

较佳地,所述伺服驱动模组还包括限位传感器组,限位传感器组包括设于每一齿条端部的限位传感器。

[0016]

采用上述方案,本实用新型的有益效果是:

[0017]

1)多个演绎组结合屏幕播放数字影片灵活运动组合,带来舞台演绎和互动体验的多样性;

[0018]

2)每个演绎组的2套伺服动力组件,输出动力的同时实时回传位置信息,位置比对模块通过比对后完成精细同步运动,并把位置信息回传至演绎组位置控制模块、群组位置控制模块进行控制,实现精准控制;

[0019]

3)齿轮与齿条进行弹性啮合,并有自动张紧功能,避免时间长之后,齿条和齿轮磨损产生矿量、间隙、啮合不稳,造成精度下降和噪音增加;

[0020]

4)每个演绎组配备限位传感器组,当系统发生意外时,可以及时反馈以切断动力;

[0021]

5)采用蜗杆减速箱增加系统的精准度与稳定性;

[0022]

6)每个演绎组配备2套导向模组及伺服动力组件带来了客观的承载能力。

附图说明

[0023]

图1为本实用新型的原理性框图;

[0024]

图2为本实用新型的立体图;

[0025]

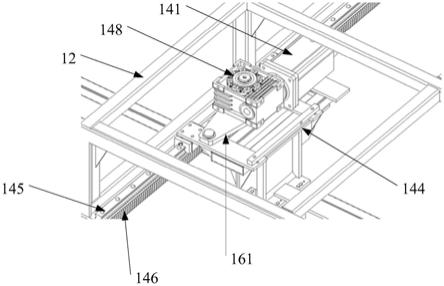

图3为本实用新型的导轨架、伺服驱动模组的立体图;

[0026]

图4为本实用新型的伺服驱动模组的俯视角立体图;

[0027]

图5为本实用新型的伺服驱动模组的俯视角结构示意图;

[0028]

图6为本实用新型的伺服驱动模组的仰视角立体图;

[0029]

图7为本实用新型的伺服驱动模组的仰视角结构示意图;

[0030]

其中,附图标识说明:

[0031]

1—演绎组,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—群组位置控制模块,

[0032]

11—演绎组位置控制模块,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—导轨架,

[0033]

13—屏幕安装架,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—伺服动力组件,

[0034]

15—位置比对模块,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16—弹性啮合组件,

[0035]

141—伺服电机,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142—驱动控制器,

[0036]

143—限位传感器组,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144—滑动座,

[0037]

145—直线导轨,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

146—齿条,

[0038]

147—齿轮,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

148—蜗杆减速箱,

[0039]

161—限位承载板,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162—转轴,

[0040]

163—限位销。

具体实施方式

[0041]

以下结合附图和具体实施例,对本实用新型进行详细说明。

[0042]

参照图1至7所示,本实用新型提供一种舞台多屏移动拼接系统,包括若干演绎组1,及群组位置控制模块2;每一演绎组1包括演绎组位置控制模块11、导轨架12、吊装在导轨架12下方的屏幕安装架13,以及用于驱动屏幕安装架13沿导轨架12移动的伺服驱动模组14;所述伺服驱动模组14用于在输出动力的同时实时比对位置信息,并将位置信息回传至演绎组位置控制模块11、群组位置控制模块2进行控制;所述若干演绎组1的导轨架12在水平方向上平行布置,群组位置控制模块2用于控制若干演绎组1以实现多个屏幕的移动拼接或分离。

[0043]

其中,所述伺服驱动模组14包括两伺服动力组件,及一位置比对模块15;所述两伺服动力组件分别用于驱动屏幕安装架13的顶部两侧移动;所述位置比对模块15用于实时监控伺服动力组件的执行状态及执行结果,以精准控制屏幕安装架13的位置。每一伺服动力组件包括伺服电机141,及用于控制伺服电机141的驱动控制器142。

[0044]

所述导轨架12的底部两侧长度方向上分别设有一导向模组,每一导向模组上设有一滑动座144;所述屏幕安装架13经滑动座与导向模组连接。所述导向模组包括设于导轨架12的底部长度方向上的直线导轨145,滑动座144经若干滑块与直线导轨145滑动连接。所述导向模组还包括设于直线导轨145的长度方向一侧的齿条146,滑动座144经齿轮147与齿条146啮合连接。

[0045]

所述伺服驱动模组还包括弹性啮合组件16,齿轮147安装在弹性啮合组件16上;所述弹性啮合组件16用于使齿轮147与齿条146进行弹性啮合,并有自动张紧功能。所述弹性啮合组件16包括限位承载板161,以及使限位承载板161带动齿轮147偏向齿条146方向的弹性件(图中未示出);所述限位承载板161的一端与滑动座144的顶部经转轴162旋转连接,另一端设有一限位滑槽,该限位滑槽经一限位销163与滑动座144的顶部滑动连接。

[0046]

所述伺服电机141的输出端还设有蜗杆减速箱148,蜗杆减速箱148的输出端从限位承载板161的顶部穿设至其底部并与齿轮147连接。所述伺服驱动模组还包括限位传感器组143,限位传感器组143包括设于每一齿条146端部的限位传感器。

[0047]

本实用新型工作原理:

[0048]

限位销163固定在滑动座144的顶部,当齿轮147与齿条146的啮合出现间隙等时,在弹性件的张紧作用下,限位承载板161围绕转轴162偏转,限位滑槽在限位销163上滑动,以带动齿轮147与齿条146紧密啮合。

[0049]

弹性件设置为压缩弹簧,压缩弹簧安装于限位承载板161的一侧及滑动座144上,其始终对限位承载板161有一个推力,使限位承载板161带动齿轮147推向齿条146方向,让齿轮147和齿条146始终处在紧密的啮合状态。

[0050]

伺服电机141经一安装座安装在蜗杆减速箱148的一侧,蜗杆减速箱148设于限位承载板161的上方,齿轮147设于限位承载板161的下方,蜗杆减速箱148的输出端穿过限位承载板161布置。

[0051]

伺服电机141回传执行信号,位置比对模块15进行绝对值比对,比如需要控制屏幕安装架13运动到某一个点,则需要了解当前的执行状态,本案中采用伺服驱动模组可以了解实时执行的状态,比对执行的结果,即可精准地、线性地控制屏幕安装架13的位置。位置比对模块15在伺服系统中应用较为广泛,只要能实现本案的位置实时比对功能即可,故在此不再赘述。

[0052]

演绎组位置控制模块11:单个或多个屏幕可以组成一个演绎组1,当做一个运动位置单元,演绎组位置控制模块11用于集中控制该单个或多个屏幕运动。

[0053]

群组位置控制模块2:多个演绎组组成一个群组,群组位置控制模块2用于集中控制该多个演绎组1的运动。

[0054]

以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1