齿轴焊接结构的制作方法

1.本实用新型涉及的是一种发动机领域的技术,具体是一种齿轴焊接结构。

背景技术:

2.在汽车发动机领域,国内的各种减速器以轴齿轮传动为主,但普遍都存在着传动比小,或者传动比大而机械效率过低的问题。另外,使用的材料品质和工艺水平上还有很多弱点。

3.当前新能源项目变速器零件大都采用紧凑式的压装焊接的结构设计,这就对材料和制造工艺提出了更高的要求。

4.零件的压装焊接过程中,若采用传统的焊接结构容易在压装过程中产生较大的压装力,压装结合面也容易出现表面拉毛的问题。并且焊缝结束处过渡结构不合理也会导致焊缝尾部出现应力集中的现象,极大降低了焊接裂纹的敏感性,容易出现焊接裂纹。对零件加工的过程能力提出了极高的要求,极大增加了制造的成本。

技术实现要素:

5.本实用新型针对现有技术存在的上述不足,提出一种齿轴焊接结构,通过设有合适的中凹区域尺寸、滚刀痕排气槽和大平台直角过渡结构,既简化了零件加工的难度,也确保了焊接过程中顺利排出凹槽内的气体,可有效避免较大的压装力和焊后焊缝尾部应力集中现象,降低焊接裂纹的敏感性,解决了焊缝尾部裂纹的缺陷,降低了对零件加工的过程能力要求,极大地提高了自动化压配焊接零件的合格率,有效的降低了制造成本。

6.本实用新型是通过以下技术方案实现的:

7.本实用新型包括:中间轴、凹槽、排气槽和输入从动齿,其中:输入从动齿设置于中间轴上并与中间轴过盈配合形成过盈面,凹槽设置于过盈面的中部区域,排气槽设置于过盈面的尾部区域。

8.所述的过盈面包括:分别设置于凹槽上下部的第一接合面和第二接合面,其外径公差等级为it6,内径公差等级为it7。

9.所述的第一接合面和第二接合面由同一刀具在同一工步加工完成。

10.所述的凹槽内部采用直角和斜角结构。

11.所述的凹槽长度为4~7mm。

12.所述的直角结构与第一结合面之间设有圆角过渡。

13.所述的圆角不小于r0.6

14.所述的斜角结构设置于凹槽结构与第二结合面之间。

15.所述的第二接合面底部设有压装引导角。

16.所述的排气槽由中间轴滚齿过程中产生。

17.技术效果

18.与现有技术相比,本实用新型通过设有合适的中凹区域尺寸、滚刀痕排气槽和大

平台直角过渡结构,既简化了零件加工的难度,也确保了焊接过程中顺利排出凹槽内的气体,可有效避免较大的压装力和焊后焊缝尾部应力集中现象,降低焊接裂纹的敏感性,解决了焊缝尾部裂纹的缺陷,降低了对零件加工的过程能力要求,极大地提高了自动化压配焊接零件的合格率,有效的降低了制造成本。

附图说明

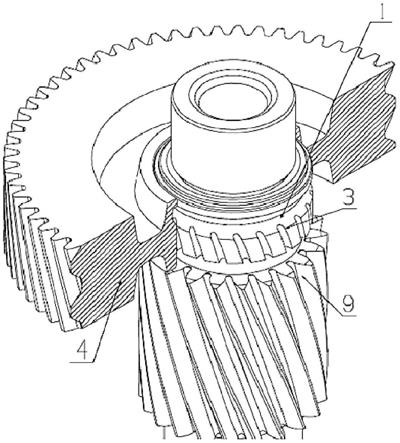

19.图1为本实用新型整体结构示意图;

20.图2为图1局部放大示意图;

21.图3为本实用新型立体结构示意图;

22.图4为本实用新型过盈面结构示意图;

23.图中:中间轴1、凹槽2、排气槽3、输入从动齿4、过盈面5、第一接合面6、第二接合面7、压装引导角8、滚齿9。

具体实施方式

24.如图1所示,为本实施例涉及的一种齿轴焊接结构,其中包含:中间轴1、凹槽2、排气槽3和输入从动齿4,其中:输入从动齿4设置于中间轴1上并与中间轴1过盈配合形成过盈面5,凹槽2设置于过盈面5的中部区域,排气槽3以及压装引导角8设置于第二接合面7 的尾部区域。

25.所述的过盈面5包括:分别设置于凹槽2上下部的第一接合面6和第二接合面7。

26.所述的凹槽内部采用直角和斜角结构。

27.如图2所示,凹槽2顶部直角结构的平台长度与焊缝底部宽度之间满足:其中:d为焊缝度底部宽度,l为顶部平台长度的一半,a的范围为0.5~1.5mm。

28.所述的直角结构与第一接合面6设有圆角,其中:圆角不小于r0.6。

29.所述的过盈面5和直角结构采用倒角过渡,倒角尺寸不大于

30.所述的中间轴1和输入从动齿4的过盈面5满足:(l1+l2)

×

n=l3,其中:l1为凹槽2顶部到中间轴1顶部的长度,l2为凹槽2的长度,l3为凹槽2底部到中间轴1底部的长度,n的范围为n=1.2~1.5。

31.所述的排气槽3由滚齿9加工而成。

32.所述的压装引导角8取1x30

°

。

33.经过具体实际实验,零件过盈量控制在0.010~0.037时,以磁感应线圈的方式对输入从动齿进行加热至180

°

~190

°

后;采用自动化机械手上下料、对中以及自动压装。压装力可以控制在20kn以内且圧力曲线平滑无异常。可有效避免压装配合面的拉毛问题。

34.经过具体实际实验,压后零件采用合适的预热焊接参数后的焊缝宏观形状良好;剖切探伤以及超声波探伤均无裂纹、凹坑、锁孔、下榻、咬边、塌角、飞溅等缺陷,符合qj500701-2003、 gb/t 3375、gb/t 22085.1、iso 13919-1、din en iso 6520-1等焊接标准。

35.与现有技术相比,本装置通过合适的结构设计极大的提升了自动化压装的合格率,避免了零件压装力过大而导致的各类零件缺陷的同时有效解决了焊后应力集中导致的

各类焊缝裂纹问题,极大的降低了零件加工的过程能力要求,在不改变零件设计要求的情况下降低了零件成本。

36.上述具体实施可由本领域技术人员在不背离本实用新型原理和宗旨的前提下以不同的方式对其进行局部调整,本实用新型的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本实用新型之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1