一种竖向减震装置及稳定器的制作方法

1.本实用新型涉及一种减震机构,尤其涉及一种电机锁及稳定器。

背景技术:

2.目前,为了防止拍摄过程中的抖动问题,常见的技术手段为将拍摄设备架设在云台或稳定器上,但现有的云台或稳定器能够解决的抖动问题仅限于水平方向,在竖直方向上的震动,例如,使用者的步伐带动云台或稳定器的上下震动,则无法进行补偿,因此,只采用现有云台或稳定器对拍摄过程中的抖动进行补偿不能完全解决拍摄过程中的竖向震动。

3.现有技术中,中国专利cn109668014a公开了一种具备竖向减振功能的四轴稳定器,包括带俯仰轴、横滚轴和航向轴的三轴稳定器,还包括竖向减振轴,所述竖向减振轴包含机架、弹性件、负载台、传动件,所述传动件包括固定在机架上的旋中轴、通过旋中轴旋转的传动轮、与传动轮固定连接的渐开线轮;所述弹性件的一端固定在机架上,另一端通过一线形件绕接在渐开线轮上;所述负载台包括上部与三轴稳定器固定连接的承载部和下部的刚性传动部,负载台通过刚性传动部与传动轮活动连接。上述现有技术虽能够解决竖向震动的问题,但需要通过弹性件、线形件和渐开线轮的配合来获取恒定力矩,结构复杂、占据空间较大,并且弹性件的力度无法调节,故装载拍摄设备与稳定器的重量受到限制。

技术实现要素:

4.针对上述问题,本实用新型提供一种电机锁及稳定器,旨在解决现有竖向减震稳定器结构复杂、占据空间较大、弹性件力度无法调节、搭载重量受限等问题。

5.本实用新型采取以下技术方案实现上述目的:

6.一种竖向减震装置,包括力传递机构、力产生机构及沿竖向相对运动第一端和第二端;其中,力传递机构包括外壳、中轴、传动连接的转动轮和条形杆,中轴与外壳固定连接,所述中轴与转动轮转动连接;条形杆与外壳在竖直方向上滑动连接,所述条形杆还与竖向减震装置的第一端刚性固定连接;外壳与竖向减震装置的第二端刚性固定连接;力产生机构包括卷簧、卷簧壳体,所述卷簧壳体套设于中轴的外部、且与转动轮固定连接;卷簧的内端与中轴固定连接、外端与卷簧壳体固定连接。

7.本技术方案中,竖向减震装置的第一端可以用于装载拍摄装置、云台等载荷,竖向减震装置的第二端可以用于使用者握持或安装至车辆等支撑该装置的移动设备上,又由于卷簧在使用过程中的力矩变化较小,因此,在震动过程中,卷簧施加给转动轮支撑载荷的力大致恒定;具体的减震过程为:初始时刻,载荷安装至竖向减震装置的第一端,其重力带动条形杆向下运动,从而带动转动轮和卷簧壳体转动,即压缩卷簧(卷簧的圈数增加),卷簧的回弹力支撑拍摄装置;当受到竖向震动时(即竖向减震装置的第二端产生竖向力时),通过力传递机构和力产生机构将竖向的运动转换为卷簧壳体带动转动轮沿条形杆平稳地转动,而不带动竖向减震装置的第一端(即载荷)在竖直方向上运动,因此,在竖向震动过程中,载荷在竖直方向上始终处于平衡状态。采用带有卷簧的力产生机构占据空间较小,能够方便

地安装,且相对于现有技术的渐开线轮、渐开线配合弹性件的结构,本技术方案的竖向减震装置结构简单。

8.其进一步的技术方案为,中轴与转动轮通过第一轴承转动连接。

9.其进一步的技术方案为,条形杆的一侧固定连接有齿条,所述转动轮为与齿条啮合连接的齿轮。本技术方案中,条形杆与转动轮是通过齿条和齿轮实现传动连接,力传递机构和力产生机构将竖向的运动转换为卷轴壳体带动齿轮沿齿条平稳地转动。

10.其进一步的技术方案为,力传递机构还包括在空间上错位布设的第一同步带和第二同步带,第一同步带的一端与条形杆的第一端固定连接、另一端沿转动轮向条形杆第一端转动的方向缠绕于转动轮的外环并固定;第二同步带的一端与条形杆的第二端固定连接、另一端沿转动轮向条形杆第二端转动的方向缠绕于转动轮的外环并固定。本技术方案中,条形杆与转动轮是通过第一同步带、第二同步带实现传动连接,当转动轮向条形杆第一端转动时,带动第一同步带继续沿转动轮转动方向缠绕于转动轮外环,即第一同步带与转动轮外环配合的部分增加、位于条形杆的部分减少;同时,转动轮带动第二同步带逐渐脱离,即第二同步带与转动轮外环配合的部分减少、位于条形杆的部分增加;当转动轮向条形杆第二端转动时,带动第二同步带继续沿转动轮转动方向缠绕于转动轮外环,同时,带动第一同步带逐渐脱离转动轮。

11.其进一步的技术方案为,转动轮为齿轮,所述第一同步带和第二同步带均设有与齿轮啮合的凸起。本技术方案能够提高同步带与转动轮配合的可靠性。

12.其进一步的技术方案为,第一同步带的一端通过固定件与条形杆固定连接,所述条形杆设有容纳固定件滑动的调节滑槽,条形杆设有调节螺钉;固定件设有与调节螺钉相配合的螺纹。本技术方案中,通过调节螺钉与固定件的螺纹配合,调节固定件在调节滑槽内的位置,即调节第一同步带的端部在条形杆上的位置,从而调紧或调松第一同步带。

13.其进一步的技术方案为,力传递机构还包括滑块,所述滑块与外壳固定连接,所述条形杆设有与滑块相配合的导轨,使齿条能够相对外壳滑动。本技术方案通过滑块与导轨的配合能够提高竖向减震的稳定性。

14.其进一步的技术方案为,所述竖向减震装置还包括卷簧调节机构,所述卷簧调节机构用于调节卷簧的力度。在搭载不同重量负载的实际应用中,当负载较轻时,转动轮靠近条形杆的上部边缘,故转动轮相对条形杆向上运动的行程较短;或当负载较重时,转动轮靠近条形杆的下部边缘;上述两种应用情况在使用过程中无法实现较长行程的减震,而本技术方案中的卷簧调节机构能够根据不同重量的负载,对卷簧的初始力度进行调节,使初始时刻条形杆大致处于条形杆的中间部位,从而实现一套减震装置能够满足不同重量负载的震动补偿,适用性强。

15.其进一步的技术方案为,卷簧调节机构包括相配合的棘轮和棘爪,棘轮与中轴同轴固定连接,棘爪的一端可枢转地连接至外壳,另一端与棘轮外环的轮齿配合。本技术方案,利用棘轮和棘爪配合时,在外力作用下棘轮只能沿一个方向(调紧卷簧的方向)转动的特性,本技术方案一方面,在卷簧回弹力和棘爪与棘轮配合的作用下,使中轴与外壳固定连接,另一方面,在调紧卷簧方向的外力作用下,能够调节棘轮不同位置的轮齿与棘爪配合并固定,即实现卷簧初始力度的调节。

16.其进一步的技术方案为,还包括用于测量所述竖向减震装置第一端竖向位置的位

置传感器、位置控制器和电机,其中,所述位置控制器接收来自位置传感器的竖向位置信号并生成用于控制电机动作的输出信号,所述电机包括设有电机轴的转动端和搭载电机铁芯的固定端,所述转动端与转动轮同轴固定连接,所述固定端与外壳固定连接。本技术方案中,该电机的转矩带动转动轮与条形杆相对运动,使竖向减震装置第一端的负载沿震动方向的反方向运动,从而将负载定位在竖向上的确定位置,可以进一步的精确控制负载一直位于竖向上的确定位置。

17.一种手持稳定器,包括手持部、云台、上述的带有卷簧的竖向减震装置,所述云台与条形杆的顶端刚性固定连接,所述手持部与外壳刚性固定连接。

18.其进一步的技术方案为,手持部包括第一手柄和第二手柄,第一手柄和第二手柄分别与外壳的两侧固定连接。

19.其进一步的技术方案为,第一手柄设有控制面板,所述控制面板用于调节云台。

20.本实用新型的有益效果是:

21.本实用新型提供的一种竖向减震装置及稳定器,采用卷簧的力产生机构,占据空间较小,结构简单,能够方便地安装;又增设卷簧调节机构,能够根据不同重量的负载,对卷簧的初始力度进行调节,使初始时刻转动轮大致处于条形杆的中间部位,从而实现一套减震装置能满足不同重量负载的震动补偿,适用性强。

附图说明

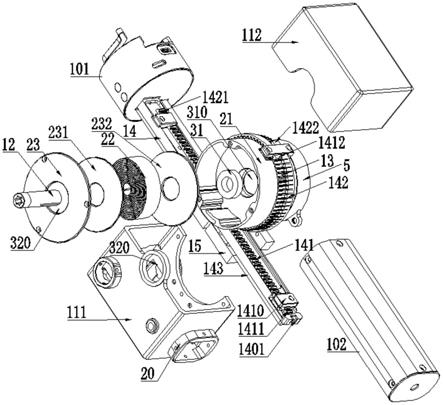

22.图1为:本实用新型所述一种竖向减震装置的部件分解图。

23.图2为:本实用新型所述一种带棘轮棘爪的竖向减震装置的部件分解图。

24.图3为:本实用新型所述一种带有齿条的竖向减震装置的部件分解图。

25.图4为:本实用新型所述一种带双手持结构的竖向减震装置的示意图。

26.图中:

27.10、第一端;101、云台支撑部;102、手柄;11、外壳;111、第一外壳;112、第二外壳;12、中轴;13、转动轮;14、条形杆;140、齿条;1401、调节螺钉;141、第一同步带;1410、固定件;1411、第一同步带第一端;1412、第一同步带第二端;142、第二同步带;1421、第二同步带第一端;1422、第二同步带第二端;143、导轨;15、滑块;20、第二端;2010、控制面板;2011、第一手柄;2012、第二手柄;21、卷簧壳体;22、卷簧;23、盖板;231、第一垫片;232、第二垫片24、垫片;31、第一轴承;310、第一通孔;32、第二轴承;320、第二通孔;41、棘轮;42、棘爪;5、电机。

具体实施方式

28.下面结合附图1至图4和具体实施方式对本实用新型进行详细说明,在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。值得说明的是,本实用新型中的“连接”可以是直接连接或间接连接,在刚性固定连接的方案中,则可通过刚性中间件进行固定连接;“传动连接”指的是包括运动传递的连接,例如,下述实施方式中通过齿轮与齿条、齿轮与齿轮啮合的连接方式、或通过同轴固定连接的连动方式等。

29.如图1所示,本实施方式提供一种竖向减震装置,包括力传递机构、力产生机构及沿竖向相对运动第一端10和第二端20;其中,力传递机构包括外壳11、中轴12、传动连接的

转动轮13和条形杆14,中轴12与外壳11固定连接,所述中轴12与转动轮13通过第一轴承31转动连接,所述条形杆14与外壳11在竖直方向上滑动连接、且条形杆14还与竖向减震装置的第一端10刚性固定连接;所述外壳11与竖向减震装置的第二端20刚性固定连接;所述力产生机构包括卷簧22、卷簧壳体21,所述卷簧壳体21套设于中轴12的外部、且与转动轮13固定连接,卷簧22的内端与中轴12固定连接、外端与卷簧壳体21固定连接。

30.本实施方式中,外壳11包括第一外壳111和第二外壳112,第一外壳111和第二外壳112通过螺钉紧固,转动轮13和条形杆14的传动连接关系通过第一同步带141和第二同步带142实现,具体地,第一同步带141和第二同步带142错位布设于条形杆14,其具体的连接关系为:第一同步带的第一端1411与条形杆14的一端固定连接,第一同步带的第二端1412自转动轮13与条形杆14之间沿第一方向(图1所示的顺时针方向)缠绕于转动轮13、并与转动轮13的外环固定连接,所述第二同步带的第一端1421与条形杆14的另一端固定连接,第二同步带的第二端1422自转动轮13与条形杆14之间沿第二方向(图1所示的逆时针方向)缠绕于转动轮13、并与转动轮13的外环固定连接,其中,第一同步带的第二端1412和第二同步带的第二端1422固定在转动轮13外环的位置,可根据转动轮13在条形杆14上的行程来确定,在此不做限定;具体竖向减震装置的第一端10为条形杆14的顶端,第二端20为外壳11的底端;中轴12与外壳11通过胶黏的方式固定连接;条形杆14的一侧通过同步带与转动轮13配合、另一侧设有导轨143,外壳11内部固设有与导轨143配合的滑块15,用于保证条形杆14沿外壳11的竖直方向滑动,提高竖向减震装置的稳定性能,并且条形杆14贯穿外壳11的上下两端,能够保证条形杆14相对外壳11运动的空间;卷簧22与中轴12的具体连接方式为,中轴12沿其轴向设有一滑槽,卷簧22的内端卡设于滑槽内部实现固定连接,卷簧22的外端与卷簧壳体21的连接方式相同,卷簧22的回弹力使卷簧壳体21带动转动轮13竖向支撑条形杆14,即支撑竖向减震装置的第一端10及位于第一端10的载荷;卷簧壳体21还与外壳11之间留有间隙,用于保证卷簧壳体21相对外壳11的转动;本实施方式的竖向减震装置的工作原理为:初始时刻,载荷安装至竖向减震装置的第一端10,其重力带动条形杆14相对外壳11向下滑动,第一同步带的第二端1412和第二同步带的第二端1422跟随转动轮13沿第二方向(图1中的逆时针方向)转动,即第一同步带141与转动轮13配合的长度缩短,第二同步带142与转动轮13配合的长度增加),条形杆14上的第一同步带141和第二同步带142带动转动轮13和卷簧壳体21相对外壳11绕中轴12转动,即压缩卷簧22(卷簧22的圈数增加),卷簧22的回弹力支撑拍摄装置;当受到竖向震动时(即竖向减震装置的第二端20产生竖向力时),通过力传递机构1和力产生机构2将竖向的运动转换为第一同步带141和第二同步带142带动转动轮13在条形杆14上平稳地转动,即带动外壳11相对条形杆14竖向运动,而不带动竖向减震装置的第一端10(即载荷端)在竖直方向上运动,因此,在竖向震动过程中,第一端10(即载荷端)在竖直方向上始终处于平衡状态;本实施方式中,竖向减震装置的第一端10可以用于装载拍摄装置、云台等载荷,第二端20可以用于使用者握持或安装至车辆等支撑该装置的移动设备上,又由于卷簧22在使用过程中的力矩变化较小,因此,在震动过程中,卷簧22施加给转动轮13支撑载荷的力大致恒定;采用带有卷簧22的力产生机构2占据空间较小,能够方便地安装,且相对于现有技术的渐开线轮、渐开线配合弹性件的结构,本实施方式的竖向减震装置结构简单。

31.上述实施方式示例性的示出了竖向减震装置的第一端10和第二端20的具体位置、

中轴12与外壳11的具体固定连接方式、条形杆14与外壳11的具体滑动连接结构、卷簧22与中轴13的具体连接结构、卷簧22与卷簧壳体21的具体连接结构、条形杆14与转动轮13的具体传动连接结构、外壳11的具体结构、中轴12与转动轮13的具体转动连接关系等,根据其他实施方式和实际应用,以下结构同理可以实现上述实施方式的连接关系:

32.1、在竖向减震装置的第一端10和第二端20的具体位置方面,第一端10还可以为条形杆14上的其他任意位置或通过刚性结构安装至条形杆14上的其他结构,在减震过程中,条形杆14刚性连接的结构或部件均在竖直方向上始终处于平衡状态;第二端20还可以为外壳11的其他位置、通过刚性结构安装至外壳11任意位置的其他部件,在减震过程中,外壳11任意位置的震动均能使第一同步带141和第二同步带142带动转动轮13在条形杆14上平稳地转动,而不带动第一端10在竖直方向上的运动;

33.2、在中轴12与外壳11的具体固定连接结构方面,中轴12与外壳11还可以但不限于通过紧配合、焊接、卡扣、螺钉、螺纹或相配合的限位销与限位孔、限位销与棘轮等方式固定连接。

34.3、在条形杆14与外壳11的具体滑动连接结构方面,在外壳11竖向空间足够的情况下,条形杆14可以只贯穿外壳11的顶端,用于方便连接载荷;在导轨143与滑块15的替代方案方面,外壳11的顶端面和底端面分别设有用于条形杆14顶端和底端穿设的缺口,上述缺口与条形杆14间隙配合,也能够限制条形杆14相对外壳11沿竖直方向滑动,或在缺口与条形杆14的间隙涂抹润滑剂铺设滚珠等,能够进一步保证减震机构的稳定性,因此,导轨143与滑块15在一些实施方式中是不必要的;

35.4、在卷簧22与中轴13、卷簧22与卷簧壳体21的具体连接结构方面,还可以但不限于通过下述方式固定连接:胶黏、焊接、卡扣、螺钉等;

36.5、在条形杆14与转动轮13的具体传动连接结构方面,本领域技术人员通过上述实施方式可以轻易的理解,如图3所示,通过齿轮与齿条140的配合替代转动轮13与同步带的配合方式,具体地,在条形杆14的一侧固设有齿条140,转动轮13为与齿条140啮合连接的齿轮,通过齿轮与齿条140的啮合实现传动连接,在减震过程中,将上述实施方式中的转动轮13沿着同步带的转动替代为齿轮沿齿条140的转动,当受到竖向震动时(即竖向减震装置的第二端20产生竖向力时),通过力传递机构1和力产生机构2将竖向的运动转换为齿条140带动齿轮在条形杆14上平稳地转动,即带动外壳11相对条形杆14竖向运动,而不带动竖向减震装置的第一端10(即载荷端)在竖直方向上运动,因此,在竖向震动过程中,第一端10(即载荷端)在竖直方向上始终处于平衡状态,同理能够实现竖向的减震;

37.6、在外壳11的具体结构方面,外壳11还可以为一体式结构,因此,第一外壳111和第二外壳112不是必要的特征。

38.7、在中轴12与转动轮13的具体转动连接关系方面,还可以但不限于通过轴套、间隙配合并在间隙部位涂抹润滑材料等方式。

39.另一实施方式,在本实施方式基础上,转动轮13为齿轮,第一同步带141和第二同步带142均设有与齿轮啮合的凸起,用于提高转动轮13与条形杆14传动连接的可靠性。

40.另一实施方式,在本实施方式基础上,第一同步带的第一端1411通过固定件1410与条形杆14的一端固定连接,条形杆14设有固定件1410滑动的调节滑槽,条形杆14的该端部还设有调节螺钉1401;固定件1410设有与调节螺钉1401相配合的螺纹,通过调节螺钉

1401与固定件1410的螺纹配合,实现固定件1410在条形杆14上调节滑槽的位置,从而调紧或调松第一同步带141;本领域技术人员可以容易的想到,第二同步带的第一端1412也可采用上述固定件的方式进行调节。

41.上述实施方式的基础上,所述竖向减震装置还包括盖板23,所述盖板23与卷簧壳体21通过螺钉可拆卸连接,中轴12还可以通过第二轴承32与盖板23转动连接、或与盖板23间隙配合,在中轴12与第二轴承32的实施方式中,盖板23设有第二通孔320,第二轴承32的内外环分别与中轴12外环和第二通孔320连接,其中,第二轴承32的目的在于提高中轴的稳定性;在本实施方式基础上,还可以通过在卷簧22的两侧添加垫片,来提高卷簧22的稳定性,其中,第一垫片231位于卷簧22与设有盖板23的卷簧壳体21一侧之间,第二垫片232位于卷簧23与卷簧壳体21另一侧之间,第一垫片231和第二垫片232设有用于中轴12贯穿的孔。

42.另一实施方式,在上述实施方式基础上,如图2、图3所示,竖向减震装置还包括卷簧调节机构,具体包括相配合的棘轮41和棘爪42,棘轮41与中轴12同轴固定连接,棘爪42的一端与外壳11转动连接,另一端与棘轮41外环的轮齿配合;本实施方式中,利用棘轮41与棘爪42配合时,在外力作用下棘轮41只能沿一个方向(调紧卷簧22的方向)转动的特性,一方面,在无调紧卷簧22方向的外力作用下(即使用过程中),能够固定连接中轴12与外壳11,另一方面,在调紧卷簧方向的外力作用下(即调节卷簧22的初始力度过程中),能够调节棘轮41不同位置的轮齿与棘爪42配合并固定,从而实现卷簧22初始力度的调节;本实施方式的具体调节过程为:当负载较重时(转动轮13位于条形杆14中部偏上的位置),施加棘轮41调紧卷簧22方向的力,带动中轴12向卷簧调紧的方向转动,卷簧22的回弹力增大,带动转动轮13沿条形杆14向下转动,当转动轮13大致位于条形杆14的中部时,不再施加外力给棘轮41,此时棘轮41的轮齿与棘爪42的一端配合,在卷簧22回弹力和棘爪42的作用下,中轴12与外壳11固定连接;当负载较轻时(转动轮13位于条形杆14中部偏下的位置),通过拆卸、拉杆连动的方式带动棘爪42脱离棘轮41,调松卷簧22至转动轮13大致位于条形杆14的中部,才做棘爪42与棘轮41配合。本实施方式中卷簧22力度调节装置的目的在于,针对不同重量负载的实际应用情况,调节转轴12相对卷簧壳体21转动,在卷簧22回弹力作用下,转轴12带动转动轮13转动至条形杆14的大致中间部位,实现上下方向较大的运动行程,来满足不同重量负载的震动补偿,提高适用性。

43.上述实施方式示例性的示出了卷簧调节机构的具体结构,在其他实施方式或实际应用中,还可以通过其他方式替代,例如,通过限位销与限位孔的结构配合,中轴12的外环设有多个限位孔,外壳相对限位孔的位置处设有滑动连接的限位销,用于固定连接中轴12与外壳11,并且能够通过限位销与不同限位孔配合来实现卷簧22力度的调节。

44.又一实施方式,在上述实施方式基础上,竖向减震装置还包括位置传感器、位置控制器和电机5,其中,位置传感器具体为带有惯性测量单元(imu)的传感器,用于测量竖向减震装置第一端(载荷)竖向位置,位置控制器接收来自位置传感器的竖向位置信号并生成用于控制电机5动作的输出信号,具体地,位置传感器固定安装至竖向减震装置第一端10、位置控制器安装至电机5内部,与电机5通信连接;电机5包括设有电机轴的转动端和搭载电机铁芯的固定端,转动端与转动轮13固定连接,具体地,转动轮13与电机轴同轴固定连接,固定端与外壳11固定连接;本实施方式中,电机5的转矩带动转动轮13与条形杆14相对运动,使竖向减震装置第一端10的负载沿震动方向的反方向运动,从而将负载定位在竖向上的确

定位置,可以进一步的精确控制负载一直位于竖向上的确定位置。

45.具体地,在竖向减震机构第一端10(载荷)在竖向上发生震动时(例如由于使用者的步伐所造成的微小起伏),该位置传感器获取到载荷的实际竖向位置后将实际竖向位置的信号传输到位置控制器中,位置传感器能够实时或周期性获取载荷的实际竖向位置并将实际竖向位置传输到位置控制器中,该位置控制器内具有预设的竖向位置信息并且基于所接收的实际竖向位置的信号来判断实际竖向位置与预设竖向位置是否存在偏差(不同);当实际的竖向位置高于预设的竖向位置时,即意味着竖向减震机构第一端10(载荷)出现了快速的向上升高运动,此时位置控制器通过驱动电机5转动来带动转动轮13沿条形杆14向上转动,使条形杆14(带动负载)相对外壳11向下运动,从而抵消了竖向减震机构第一端10(载荷)在竖直方向出现的抖动并将载荷定位在竖向上的确定位置;同理,当竖向减震机构第一端10(载荷)实际的竖向位置低于预设的竖向位置时,即意味着载荷出现了快速的向下降落运动,此时位置控制器通过驱动电机转动来带动转动轮13沿条形杆14向下转动,使条形杆14(带动负载)相对外壳11向上运动,这同样能抵消了竖向减震机构第一端10(载荷)在竖直方向出现的抖动并将载荷定位在竖向上的确定位置。本实施方式采用了电机主动减震和卷簧被动减震的模式,与单独采用被动增稳相比,以上利用位置传感器、位置控制器和电机的主动增稳的方式响应时间更短,能够进行精准位移补偿。

46.上述实施方式示例性的示出了位置传感器、位置控制器的具体安装位置,根据其他实施方案或实际应用,位置传感器还可以安装至负载上、条形杆14上的任意位置或与条形杆14刚性连接的部件上;位置控制器还可以安装至任意位置,前提是能够与电机5通信连接。

47.需要指出是,上述实施方式中的竖向减震装置,其第一端10的载荷一直是处于重力被基本平衡的状态或者说处于失重状态,因此在此种情形下电机5在旋转动作时并不需要负担任何载荷的重力,因此在此处的竖向位置调节中,微电机或者小型的伺服电机是可行的。

48.又一实施方式,在上述实施方式基础上,如图4所示,提供一种带有竖向增稳功能的稳定器,包括三轴云台、竖向减震装置、手持部;三轴云台与条形杆14的顶端通过云台支撑部101刚性固定连接、手持部具体为一手柄102,该手柄102与外壳11刚性固定连接,由上述实施方式的描述可得,本实施方式中的稳定器能够在保证云台在竖直方向上的稳定,其中,刚性固定连接的方式包括但不限于燕尾结构、卡扣、螺纹、螺钉等。在其他实施方式或实际应用中,手持部包括第一手柄2011和第二手柄2012,所述第一手柄2011和第二手柄2012分别与外壳11的两侧固定连接,其中,第一手柄2011还可以设有控制面板2010,该控制面板2010用于控制云台、电机中的至少一个,控制方式可以通过蓝牙、wifi等无线方式或有线方式,在有线控制方式的具体方案中,信号和电源线束可以通过上述连杆穿设。

49.上述实施方式示例性的示出了三轴云台、手持部的具体方案,根据其他实施方案或实际应用,条形杆14的顶端还可以刚性固定连接单轴、两轴云台或直接连接拍摄装置;外壳11还可以安装于无人机、车辆等移动装置上。

50.本实用新型提供的一种竖向减震装置及稳定器,采用卷簧22的力产生机构,占据空间较小,结构简单,能够方便地安装;又增设卷簧调节机构,能够根据不同重量的负载,对卷簧22的初始力度进行调节,使初始时刻转动轮13大致处于条形杆14的中间部位,从而实

现一套减震装置能满足不同重量负载的震动补偿,适用性强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1