一种新型避位外接外法兰盘锻件的制作方法

[0001]

本实用新型涉及外法兰盘锻件技术领域,具体涉及一种新型避位外接外法兰盘锻件。

背景技术:

[0002]

新型避位外接外法兰盘锻件是指在一个类似盘状的金属体的周边开上几个固定用的孔用于连接其它装置。法兰盘在机械上应用很广泛,形式也多种多样,但是现有的新型避位外接外法兰盘锻件在使用时存在一定的弊端:首先,在使用时,法兰连接处会产生摩擦,时间一久,会对外法兰盘造成严重磨损;其次,现有的新型避位外接外法兰盘锻件比较单一,一种法兰盘只能连接一种机器或者设备。如果一种外法兰盘可适配地连接多种机器或者设备,将能够节约大量的材料,使用起来也会很方便。为此,我们提出一种新型避位外接外法兰盘锻件。

技术实现要素:

[0003]

本实用新型的目的是为了解决上述现有技术中存在的不足,提供了一种新型避位外接外法兰盘锻件。

[0004]

为了达到上述实用新型目的,本实用新型提供的技术方案如下:一种新型避位外接外法兰盘锻件,包括锻件主体,所述锻件主体的前端外表面设置有第一空腔,所述锻件主体的后端外表面设置有第二空腔,所述锻件主体的前端外表面设置有固定筒,所述固定筒的内侧设置有转动杆,所述转动杆的一端外表面设置有转动球,所述锻件主体的一侧外表面设置有通油槽,所述锻件主体的内侧设置有固定环,所述固定环的内侧设置有通孔,所述固定环的一侧外表面设置有第一连接槽、第二连接槽以及第三连接槽,所述固定环的一侧外表面设置有圆角连接阶梯。

[0005]

作为优选地,所述固定筒与锻件主体之间为固定连接,所述固定筒的数量为两组,所述固定筒呈对称排布,所述转动杆与固定筒之间为固定连接,所述转动杆的数量为两组,所述转动杆呈对称排布,所述转动球与转动杆之间为活动连接,所述通油槽贯穿于锻件主体的一侧外表面,所述通油槽的数量为两组,所述通油槽呈对称排布,所述通油槽呈z型结构。

[0006]

作为优选地,所述第一空腔贯穿于锻件主体的前端外表面,所述第二空腔贯穿于锻件主体的后端外表面,所述固定环与锻件主体之间为固定连接,所述通孔贯穿于固定环的一侧外表面,所述通孔为圆形结构。

[0007]

作为优选地,所述第一连接槽、第二连接槽以及第三连接槽均嵌于固定环的一侧外表面,所述第一连接槽、第二连接槽以及第三连接槽依据尺寸从小到大依次排列。

[0008]

作为优选地,所述锻件主体的上端外表面固定连接有上端连接块,所述锻件主体的下端外表面固定连接有底端连接块,所述底端连接块的数量为两组,所述底端连接块呈对称排布,所述上端连接块以及底端连接块的一侧外表面均贯穿有固定孔,所述固定孔的

数量为三组,所述固定孔呈对称排布。

[0009]

基于上述技术方案,本实用新型的与现有技术相比具有如下技术优点:

[0010]

该新型避位外接外法兰盘锻件,通过固定筒内的转动球转动,可以减少锻件主体受到的摩擦,通过通油槽向锻件主体内通入相应的润滑油,可以减少锻件主体收到的摩擦,减少锻件主体的磨损,实用性强,在锻件主体连接时,通过第一连接槽、第二连接槽以及第三连接槽,可以连接三种不同口径的机器器件,不需花费时间寻找对应的法兰盘,还节约了制造材料,既方便又可节约能源,比较实用,使用的效果相对于传统方式更好。

附图说明

[0011]

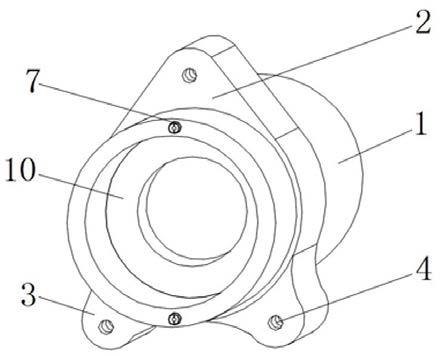

图1为本实用新型一种新型避位外接外法兰盘锻件的结构示意图。

[0012]

图2为本实用新型一种新型避位外接外法兰盘锻件的侧剖面图。

[0013]

图3为本实用新型一种新型避位外接外法兰盘锻件的固定筒和转动球的结构示意图。

[0014]

图4为本实用新型图3的侧剖面图。

[0015]

图5为本实用新型一种新型避位外接外法兰盘锻件的主视图。

[0016]

图6为本实用新型一种新型避位外接外法兰盘锻件的后视图。

[0017]

图中:1.锻件主体,2.上端连接块,3.底端连接块,4.固定孔,5.第一空腔,6.第二空腔,7.固定筒,8.转动杆,9.转动球,10.固定环,11.通孔,12.第一连接槽,13.第二连接槽,14.第三连接槽,15.圆角连接阶梯,16.通油槽。

具体实施方式

[0018]

下面结合附图和实施例对本实用新型作进一步的解释说明。

[0019]

如图1-6所示,一种新型避位外接外法兰盘锻件,包括锻件主体1,锻件主体1的前端外表面设置有第一空腔5,锻件主体1的后端外表面设置有第二空腔6,锻件主体1的前端外表面设置有固定筒7,固定筒7的内侧设置有转动杆8,转动杆8的一端外表面设置有转动球9,锻件主体1的一侧外表面设置有通油槽16,锻件主体1的内侧设置有固定环10,固定环10的内侧设置有通孔11,固定环10的一侧外表面设置有第一连接槽12、第二连接槽13以及第三连接槽14,固定环10的一侧外表面设置有圆角连接阶梯15。

[0020]

固定筒7与锻件主体1之间为固定连接,固定筒7的数量为两组,固定筒7呈对称排布,转动杆8与固定筒7之间为固定连接,转动杆8的数量为两组,转动杆8呈对称排布,转动球9与转动杆8之间为活动连接,通油槽16贯穿于锻件主体1的一侧外表面,通油槽16的数量为两组,通油槽16呈对称排布,通油槽16呈z型结构,固定筒7较窄,不会影响锻件主体1的正常使用,转动球9有一部分漏出固定筒7,从而可以转动,减少锻件主体1受到的摩擦。

[0021]

第一空腔5贯穿于锻件主体1的前端外表面,第二空腔6贯穿于锻件主体1的后端外表面,固定环10与锻件主体1之间为固定连接,通孔11贯穿于固定环10的一侧外表面,通孔11为圆形结构,固定环10使一种不锈钢材料制成,比较稳定。

[0022]

第一连接槽12、第二连接槽13以及第三连接槽14均嵌于固定环10的一侧外表面,第一连接槽12、第二连接槽13以及第三连接槽14依据尺寸从小到大依次排列,第一连接槽12、第二连接槽13以及第三连接槽14边缘处都设置有圆角连接阶梯15,连接起来很方便。

[0023]

锻件主体1的上端外表面固定连接有上端连接块2,锻件主体1的下端外表面固定连接有底端连接块3,底端连接块3的数量为两组,底端连接块3呈对称排布,上端连接块2以及底端连接块3的一侧外表面均贯穿有固定孔4,固定孔4的数量为三组,固定孔4呈对称排布,两个底端连接块3以及一个上端连接块2,再贯穿有固定孔4,使整个锻件主体1固定结构比较稳定。

[0024]

需要说明的是,本实用新型为一种新型避位外接外法兰盘锻件,使用者通过设置固定筒7、 转动杆8、转动球9以及通油槽16,在使用时,通过转动球9收到全部的摩擦,而转动球9通过转动杆8活动连接在固定筒7内,可以任意转动,可以减少很多的摩擦,因此转动球9也不会受到太多损耗,再通过通油槽16往锻件主体1内灌入润滑油,也可以起到润滑从而减少摩擦的目的,这样可以使锻件主体1损耗大大减少,提高锻件主体1的使用寿命,比较实用,使用者通过设置固定环10、通孔11、第一连接槽12、第二连接槽13、第三连接槽14以及圆角连接阶梯15,在锻件主体1连接时,通过第一连接槽12、第二连接槽13以及第三连接槽14,可以连接三种不同口径的机器器件,而且这三种连接槽是从小到大依次排列的,对齐十分方便,不需花费时间寻找对应的连接槽,使用十分方便,不需购买或者生产不同的法兰盘,不仅节约了时间,还节约了制造材料,比较方便,更加实用,相对于传统方式更好。

[0025]

上述内容为本实用新型的示例及说明,但不意味着本实用新型可取得的优点受此限制,凡是本实用新型实践过程中可能对结构的简单变换、和/或一些实施方式中实现的优点的其中一个或多个均在本申请的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1