一种螺纹卡压式管件结构的制作方法

1.本实用新型涉及管道密封领域,具体为一种螺纹卡压式管件结构。

背景技术:

2.新型不锈钢管道连接件主要应用于燃气输送用不锈钢管道系统的连接与密封,也适用于冷热水、直饮水、供暖、空调、消防等民用低压流体输送,以及医药、饮料、食品、化工等行业的低压流体输送。现有技术中,不锈钢管道的连接与密封通常采用卡压式、双卡压式、卡粘式以及焊接式进行密封和连接,但这些密封和连接方式存在诸多问题,例如常用的胶圈密封方式存在胶圈老化、寿命短、耐温性差的问题,通常在1

‑

2年就需要进行密封胶圈的更换,对于天然气管道来说,频繁拆装更换密封圈是一件十分麻烦的事情;同时,采用o型密封圈,在气压密封过程中,磨损较大,需要添加润滑油,一旦密封圈因磨损导致密封失效,将会导致重大事故的发生。目前,为了预防此类问题的发生,通常采用定期检修天然气管道的方法,但是该方法会消耗大量人力物力。因此从整个天然气运输管道上来看,使用o型橡胶圈密封的卡压式管件的性价比并不高。

3.针对传统卡压式管件内选用o型密封圈后磨损严重的问题,现有技术也进行了一定的改进,例如中国专利授权cn204164548u,其公开了一种新型的卡压式管件结构。该种卡压式管件的管接头与管体之间设有环唇式密封圈,该种环唇式密封圈可通过其环形密封唇使管接头与管体形成自密封,密封效果良好。同时,唇形密封圈的寿命相较于o型密封圈有了一定的延长。但是在该结构中,仅通过在卡压部位内外加衬套环的方式来提高管接头和管体的机械抗拉能力是远远不够的,其在工作状态下,由于介质内压作用和该密封装置具有自紧作用的特点,垫片会发生二次压缩,在一定程度上提高密封性能;但是随着时间的延长和二次压缩次数的增加,垫片的压缩量不断接近压缩极限,会导致垫片失去回弹能力,引起疲劳失效,继而引起密封失效、介质泄漏,此外所用的o型橡胶圈在气压环境下磨损较大,导致使用寿命降低。针对该类缺陷,申请人已在公开号为cn 110594501 a的专利申请中进行了技术改进,通过使用填料密封环替代传统的o型橡胶密封圈,在提高密封性能的同时,又大大延长了卡压式管组件的寿命,实现了密封连接件抗拉能力的显著提高,但对于更高要求的使用环境,其抗拉能力仍需进一步提高,以适应更高压力的输送以及更苛刻的环境条件,甚至抵抗外力撞击导致的管道结构破坏。

4.此外,现有燃气管道的连接件螺母通常采用六角形,配套的扳手工具较为容易获得,为了提高燃气管道的安全性,避免非专业人士私自拆卸管道,减少安全事故的发生,需要对密封连接件的螺母外形进行改进。

技术实现要素:

5.本实用新型的目的在于针对现有技术存在的不足,提供一种螺纹卡压式管件结构及其使用方法。

6.为实现上述目的,本实用新型采取下述方案:

7.一种螺纹卡压式管件结构,包括接头体,管体,螺母和密封组合件;

8.接头体包括管体容纳段和密封组合件容纳段;管体容纳段设置有定位止口,密封组合件容纳段设置有密封组合件容纳腔;密封组合件容纳段的外壁设置有外螺纹,密封组合件容纳段与螺母通过螺纹连接;密封组合件置于密封组合件容纳腔内;接头体的密封组合件容纳腔内,沿接头体轴线方向,远离螺母端设置有锥段,密封组合件包括依次设置的压环,填料密封环和锥环;密封组合件容纳段内的管体的外圆设有与锥环配合的环形沟槽,管体与接头体之间有一定长度的配合插入段并保持通道内径一致。

9.进一步的,锥环为两个半环的结构。

10.进一步的,螺纹采用细牙螺纹。

11.进一步的,接头体的密封组合件容纳段的内径大于被连接管体的外径和管体容纳段的内径。

12.进一步的,填料密封环为石墨密封环。

13.进一步的,石墨密封环采用柔性石墨材料。

14.进一步的,接头体和/或被连接管体和/或螺母为不锈钢材料,压环和锥环为不锈钢材料。

15.进一步的,不锈钢材料选用06cr19ni10(sus304)。

16.进一步的,管体的外圆的环形沟槽通过挤压成型的方式形成。

17.进一步的,管体的外圆的环形沟槽深度t与管径d满足公式:

18.t=0.0037d+0.2084

19.其中,沟槽宽度d满足20≤d≤200,单位:mm。

20.进一步的,管体的外圆的环形沟槽宽度d与沟槽深度t满足公式:

21.d=

‑

26.518t2+36.783t

‑

4.6183

22.单位:mm。

23.进一步的,螺母的外轮廓呈圆形并布有小孔,采用钩形扳手拧紧方式。

24.螺纹卡压式管件结构的使用方法,其包括以下步骤:

25.s1:管体定尺切割,根据尺寸需要对管体进行定尺切割;

26.s2:去毛刺,根据加工精度需要进行去毛刺加工;

27.s3:外圆滚沟槽,根据管径和环形沟槽的对应关系对管体位于密封组合件容纳段内的部分通过挤压成型形成相应尺寸的环形沟槽;

28.s4:将螺母、压环、石墨密封环、锥环依次套入管体外圆,其中,锥环位于环形沟槽中;

29.s5:将套有螺母、压环、石墨密封环、锥环的管体推入至接头体;

30.s6:上螺母,将螺母套入管体;

31.s7:钩形扳手拧紧,采用钩形扳手插入螺母上的小孔内,将螺母拧紧。

32.进一步地,在步骤s1之前,还包括准备步骤:检查管体是否清洁,石墨密封环是否完整,管体端口是否有毛刺,防止污物及毛刺划伤密封环。

33.进一步地,步骤s3中,管体的外圆环形沟槽由滚槽机进行加工。

34.本实用新型与现有技术相比的优点在于:本实用新型的螺纹卡压式管件结构产品抗拉能力高,耐压能力好,耐温性能极佳,具有阻燃性,使用寿命长,安全环保,安装便捷,可

重复拆装。其带来的有益效果具体为:

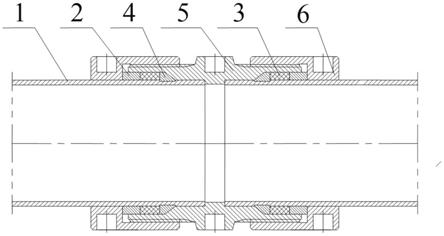

35.1、接头体、被连接管体、螺母由不锈钢06cr19ni10无缝钢管精密加工制成,确保连接件的机械强度及配合精度。

36.2、柔性石墨密封结构和锥面楔紧结构设计,能同时获得极高的耐压能力和抗拉能力;柔性石墨可用温度范围较宽,在空气中可用范围在

‑

200℃至800℃, 且热膨胀系数小,在低温下不发脆、不炸裂,在高温下不软化、不蠕变。

37.3、柔性石墨是优良的阻燃剂,其作用原理是:在高温时,膨胀石墨急剧膨胀,窒息了火焰,同时其生成的石墨膨体材料覆盖在基材表面,隔绝了热能辐射和氧的接触;其夹层内部的酸根在膨胀时释放岀来,也促进了基材的炭化,从而通过多种阻燃方式达到良好的效果。而且,柔性石墨无毒、不含任何致癌物,对环境没有危害。

38.4、采用螺纹卡套连接,抗拉稳定,耐压持久,内置用于密封的柔性石墨具有极强的抗高/低温、抗腐蚀、抗老化、抗辐射特性,可以抵制各种金属的熔化及渗透,所以在静密封环境下,只要不经过高温氧化,其寿命具有永久性。

39.5、采用螺纹连接,扭矩可控,安装和拆卸均比较便捷,特别在维修保养时,只需更换石墨密封环,即可实现重复安装,无需更换其他管路零配件,节约资源,降低维修费用。

40.6、在管体的外圆通过挤压成型的方式形成环形沟槽,该环形沟槽与锥环匹配,为锥环的抱紧作用提供更稳固的作用基础,在密封装置受到轴向作用力时可在轴向提供更大的阻力,相较于不预先形成环形沟槽的密封装置,锥环陷入管体内的深度更深,环形沟槽深度方向的管体材料提供的轴心阻力显著增大;而且,通过挤压成型的方式能够提高管件的强度,相较于切削加工去除材料形成的环形沟槽,本实用新型的密封装置可显著提高管体环形沟槽处的强度值;此外,挤压成型的方式对于薄壁管件而言加工成品率更高,减小了加工难度,降低了成本。同时,现有技术中的锥环嵌入管体使管体产生变形的方式会对管体产生一定破坏,容易引发一些不可控的破损,管体在使用过程中存在一定隐患,而本技术中的预先挤压成型环形沟槽的方式可保证管体的完整性和结构强度,在螺母拧紧后锥环与环形沟槽紧密配合,不再嵌入管体内,减少了对于管体的损伤,避免了不可控因素,提高了密封装置的可靠性,更显著提高了抗拉能力。

41.7、本实用新型中的环形沟槽宽度与管体直径符合特定函数关系,沟槽深度与沟槽宽度符合特定函数关系,申请人通过不断探索和试验找到了环形沟槽宽度与管体直径、沟槽深度与沟槽宽度的最佳函数关系,符合函数关系的环形沟槽能够提供最佳密封效果和优异抗拉能力。

42.8、采用圆形螺母,并在圆形螺母外轮廓呈圆形并布有小孔,采用钩形扳手拧紧方式使密封装置拆装更具独特性,钩形扳手在日常生活中较为少见,可避免用户私自对密封装置进行拆装,带来不必要的风险。

43.9、锥环采用两个半环的结构,能够更紧密抱紧管体,两个半环在自然状态下半环之间存在缝隙,在安装受力后锥环变形压缩,缝隙消除,实现密封效果。

附图说明

44.图1为螺纹卡压式管件结构的结构示意图

45.图2为实施例2中的管体外圆环形沟槽结构示意图

46.图3为实施例2中的锥环结构示意图

47.图4为实施例2中的锥环的截面图

48.附图标记:1、管体,2、压环,3、填料密封环,4、锥环,5、接头体,6、螺母。

具体实施方式

49.一种螺纹卡压式管件结构,包括接头体5,管体1,螺母6和密封组合件;

50.接头体5包括管体容纳段和密封组合件容纳段;管体容纳段设置有定位止口,密封组合件容纳段设置有密封组合件容纳腔;密封组合件容纳段的外壁设置有外螺纹,密封组合件容纳段与螺母6通过螺纹连接;密封组合件置于密封组合件容纳腔内;接头体5的密封组合件容纳腔内,沿接头体5轴线方向,远离螺母6端设置有锥段,密封组合件包括依次设置的压环2,填料密封环3和锥环4;密封组合件容纳段内的管体的外圆设有与锥环配合的环形沟槽,管体1 与接头体5之间有一定长度的配合插入段并保持通道内径一致。

51.优选的,锥环4为两个半环的结构。

52.优选的,螺纹采用细牙螺纹。

53.优选的,接头体5的密封组合件容纳段的内径大于被连接管体的外径和管体容纳段的内径。

54.优选的,填料密封环3为石墨密封环。

55.优选的,石墨密封环采用柔性石墨材料。

56.优选的,接头体5和/或被连接管体1和/或螺母6为不锈钢材料,压环和锥环为不锈钢材料。

57.优选的,不锈钢材料选用06cr19ni10(sus304)。

58.优选的,管体1的外圆的环形沟槽通过挤压成型的方式形成。

59.优选的,管体1的外圆的环形沟槽深度t与管径d满足公式:

60.t=0.0037d+0.2084

61.其中,沟槽宽度d满足20≤d≤200,单位:mm。

62.优选的,管体1的外圆的环形沟槽宽度d与沟槽深度t满足公式:

63.d=

‑

26.518t2+36.783t

‑

4.6183

64.单位:mm。

65.优选的,螺母3的外轮廓呈圆形并布有小孔,采用钩形扳手拧紧方式。

66.螺纹卡压式管件结构的使用方法,其包括以下步骤:

67.s1:管体定尺切割,根据尺寸需要对管体1进行定尺切割;

68.s2:去毛刺,根据加工精度需要进行去毛刺加工;

69.s3:外圆滚沟槽,根据管径和环形沟槽的对应关系对管体1位于密封组合件容纳段内的部分通过挤压成型形成相应尺寸的环形沟槽;

70.s4:将螺母6、压环2、石墨密封环3、锥环4依次套入管体1外圆,其中,锥环4位于环形沟槽中;

71.s5:将套有螺母6、压环2、石墨密封环3、锥环4的管体1推入至接头体 5;

72.s6:上螺母6,将螺母6套入管体;

73.s7:钩形扳手拧紧,采用钩形扳手插入螺母上的小孔内,将螺母6拧紧。

74.优选地,在步骤s1之前,还包括准备步骤:检查管体是否清洁,石墨密封环是否完整,管体端口是否有毛刺,防止污物及毛刺划伤密封环。

75.优选地,步骤s3中,管体的外圆环形沟槽由滚槽机进行加工。

76.本实用新型的密封装置的密封原理为:螺母6的内端面与压环2的左端面组成环形的初始面接触,通过钩形扳手对螺母6施加扭矩的过程中,产生的轴向力首先推动压环2向右产生位移,由于石墨密封环3处于压环2和锥环4中间,而右侧的锥环4属于限位状态,作为弹性元件的石墨密封环3沿轴向逐渐压缩,其长度递减,环形截面不变,密度递增,同时石墨密封环补3偿了管体 1与接头体5之间由于尺寸和形位误差而形成的细微的通道和缝隙,从而起到密封作用。与此同时,开缝的锥环4也受到轴向挤压,锥环4的右侧为外锥面,与接头体的内锥面组成锥面接触,由于接头体5强度较高,属于固定端,锥环 4的外锥口在轴向力作用下沿锥面产生径向收缩,从而抱紧管体,形成紧密连接。

77.实施例1

78.如图1

‑

4所示,一种螺纹卡压式管件结构,包括接头体5,管体1,螺母6 和密封组合件;

79.接头体5包括管体容纳段和密封组合件容纳段;管体1容纳段设置有定位止口,密封组合件容纳段设置有密封组合件容纳腔;密封组合件容纳段的外壁设置有外螺纹,密封组合件容纳段与螺母6通过螺纹连接;密封组合件置于密封组合件容纳腔内;接头体5的密封组合件容纳腔内,沿接头体5轴线方向,远离螺母6端设置有锥段,密封组合件包括依次设置的压环2,填料密封环3 和锥环4;锥环4为两个半环的结构;密封组合件容纳段内的管体的外圆设有与锥环4配合的环形沟槽,管体1与接头体5之间有一定长度的配合插入段并保持通道内径一致。螺纹采用细牙螺纹。接头体5的密封组合件容纳段的内径大于被连接管体1的外径和管体容纳段的内径。填料密封环3为柔性石墨密封环。接头体5、被连接管体1和螺母6为不锈钢06cr19ni10(sus304)。管体1 的外圆的环形沟槽通过滚槽机挤压成型。螺母6的外轮廓呈圆形并布有小孔,采用钩形扳手拧紧方式。

80.其中,管体1的外圆的环形沟槽深度t与管径d满足公式:

81.t=0.0037d+0.2084

82.其中,此处,d=22mm,带入公式得到t=0.2898mm,四舍五入取t=0.3mm;管体1的外圆的环形沟槽宽度d与沟槽深度t满足公式:

83.d=

‑

26.518t2+36.783t

‑

4.6183

84.带入t=0.3mm得到d=4.02998,四舍五入取d=4.0mm。

85.上述螺纹卡压式管件结构的使用方法,其包括以下步骤:

86.准备步骤:检查管体是否清洁,石墨密封环是否完整,管体端口是否有毛刺,防止污物及毛刺划伤密封环。

87.s1:管体1定尺切割,根据尺寸需要对管体1进行定尺切割;

88.s2:去毛刺,根据加工精度需要进行去毛刺加工;

89.s3:外圆滚沟槽,根据管径d、环形沟槽深度t、环形沟槽宽度d的数据,对管体1位于密封组合件容纳段内的部分采用滚槽机挤压成型形成环形沟槽;

90.s4:将螺母6、压环2、石墨密封环3、锥环4依次套入管体1外圆,其中,锥环4位于环形沟槽中;

91.s5:将套有螺母6、压环2、石墨密封环3、锥环4的管体1推入至接头体 5;

92.s6:上螺母6,将螺母6套入管体1;

93.s7:钩形扳手拧紧,采用钩形扳手插入螺母6上的小孔内,将螺母6拧紧。

94.对于拧紧螺母后的密封装置进行性能测试,该密封装置符合cj/t466

‑

2014 《燃气输送用不锈钢管及双卡压式管件》的试验要求,管体配用 gb/t19228.2

‑

2011《不锈钢卡压式管件组件第2部分:连接用薄壁不锈钢管》时,在应用于低压管路时,工作压力≤2.5mpa,环境温度

‑

30℃~70℃,该密封装置达到使用标准。而且,在抗拉试验中,其承受的最大拉力明显大于管体未预先加工环形沟槽的密封装置,抗拉强度提高100%。在高压管路试验时,管体配用gb/t14976

‑

2012《流体输送用不锈钢无缝钢管》,采用加厚管壁(1.65mm) 的管体,可完成37.5mpa以上的水压试验。在拉拔实验中,密封装置配用φ22

ꢀ×

2.5的管体,按照gb/t19228.1

‑

2016《不锈钢卡压式管件组件》的标准,最大抗拉力应达到3.5kn,实施例1中的密封装置经测试在7kn的拉力下仍满足使用条件,密封装置无泄漏、无脱落,作为对比为例,无环形沟槽的密封装置经测试,在3.6kn时就发生脱开现象。

95.实施例2

96.与实施例1相比,仅在管径d、环形沟槽深度t、环形沟槽宽度d方面不同,具体的,如图2

‑

3所示,管径d=32mm、环形沟槽深度t=0.3mm、环形沟槽宽度 d=4.0mm,如图4所示,锥环的尺寸与环形沟槽匹配。采用与实施例1相同的测试条件和标准,配用φ32

×

1.2管体的密封装置经测试,在25kn的拉力下仍满足使用条件,密封装置无泄漏、无脱落。

97.实施例3

98.与实施例1相比,仅在管径d、环形沟槽深度t、环形沟槽宽度d方面不同,具体的,管径d=50.8mm、环形沟槽深度t=0.4mm、环形沟槽宽度d=6.0mm,对于拧紧螺母后的密封装置进行性能测试,采用与实施例1相同的测试条件和标准,配用φ50.8

×

1.2管体的密封装置经测试,在18.54kn的拉力下仍满足使用条件,密封装置无泄漏、无脱落。

99.对于管径22

‑

57mm之间的管体,采用本实用新型中的密封装置,经测试,抗拉能力均明显高于标准要求,在测试装置极限拉力有限的条件下,本实用新型中的密封装置抗拉拉力可达到标准要求的150%

‑

200%,如表1所示,在抗拉拉力标准要求的150%

‑

200%测试拉力下,密封装置均无泄漏、无脱落,需说明的是,表1中的拉力值并非本实用新型中的密封装置所能承受的极限值,本实用新型中的密封装置可承受更高的拉力,充分说明其抗拉性能优异。

100.表1

101.规格/mm标准要求/kn测试值/kn倍数φ22

×

2.53.57.0200%φ25.4

×

1.04.57.01156%φ32

×

1.26.511.98184%φ38

×

3.08.016.0200%φ40

×

1.28.517.0200%φ45

×

3.09.2518.5200%φ50.8

×

1.210.018.54185%φ57

×

3.215.030.0200%

102.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

103.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

104.在本实用新型的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

105.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1