一种金属轴头式碳纤维复合材料传动轴的制作方法

1.本实用新型涉及一种碳纤维复合材料应用,特别是一种金属轴头式碳纤维复合材料传动轴。

背景技术:

2.传动轴是一个高转速、少支承的旋转体,它可以是一节或几节的相互连接,节与节之间由万向节或花键相互连接。传统金属材料比模量低,考虑到动平衡及临界转速问题,单根轴管长度一般不能太长,超过2米就需要增加过桥等连接,无法满足超长跨度的使用需求;金属传动轴还存在塑性变形及易生锈等缺点,维护成本高,使用寿命短,传统传动轴生产方法是在轴的端部采用焊接工艺进行轴体与万向节或花键连接,在焊接过程中对万向节和花键及轴体的同心度有一定量的偏差,在使用过程中由于震动,进而产生噪音,在长期的使用过程中焊接位置产生疲劳,造成应力集中,导致焊接位置断裂,造成事故,同时由于传动轴采用钢材加工材料,存在重量大,锈蚀,启动能耗大等问题。

技术实现要素:

3.本实用新型要解决的技术问题是针对现有技术的不足,提出了一种比模量高、变形小、防锈蚀的金属轴头式碳纤维复合材料传动轴。

4.本实用新型要解决的技术问题是通过以下技术方案来实现的,一种金属轴头式碳纤维复合材料传动轴,其特点是:

5.包括纤维复合材料轴管和金属轴头,

6.在轴管的两端设有金属轴头镶嵌段,在金属轴头镶嵌段的内腔设置有防电腐蚀处理层,在两端金属轴头镶嵌段的外壁设有加厚补强层;

7.金属轴头包括保证同心度的定位段和与轴管配合的粘接段,定位段在金属轴头靠近外端部设置,定位段内侧均为粘接段,在粘接段的外壁上涂覆有用于与镶嵌段的内腔胶合的容胶层;在镶嵌段沿着轴管径向整体加工有防剪切孔,在防剪切孔内装入防剪切销;

8.在装入防剪切销的镶嵌段外包覆有粗化加强处理层。

9.本实用新型要解决的技术问题还可以通过以下技术方案来进一步实现,容胶层采用环氧结构胶,剪切强度在10-30mpa。

10.本实用新型要解决的技术问题还可以通过以下技术方案来进一步实现,轴头与轴管之间的配合间隙为0.1-0.3mm,配合长度在10-100mm。

11.本实用新型要解决的技术问题还可以通过以下技术方案来进一步实现,所述防电腐蚀处理层为在轴管制作过程种将绝缘材料铺设在最内层,并与纤维复合材料同时固化的一层或数层绝缘层。

12.本实用新型要解决的技术问题还可以通过以下技术方案来进一步实现,容胶层设计形状为连续的涂覆面,或是不连续的涂覆面。

13.本实用新型要解决的技术问题还可以通过以下技术方案来进一步实现,镶嵌段粗

化加强处理层的厚度为轴管壁厚的20%-100%。

14.本实用新型与现有技术相比,用碳纤维复合材料制件轴管,并嵌入金属轴头,采用胶合、防剪切件一体化加固成型工艺。制作的碳纤维复合材料传动轴重量轻、启动能耗低,比模量高、变形小、防锈蚀效果好。

附图说明

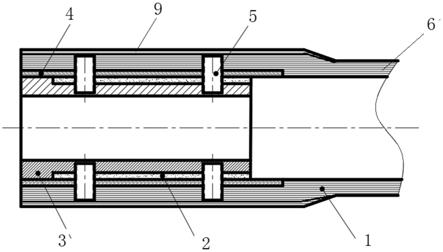

15.图1为本实用新型的结构简图;

16.图2为轴头结构图;

17.图3为容胶层不连续的结构图。

具体实施方式

18.以下进一步描述本实用新型的具体技术方案,为使本实用新型实施例的目的、技术方案和优点更加清楚,以便于本领域的技术人员进一步地理解本实用新型,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,而不构成对其权利的限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.一种金属轴头式碳纤维复合材料传动轴,

20.(一)复合材料轴管的制作

21.首先制备等径纤维复合材料轴管,轴管包括两端金属轴头镶嵌段1和中间段6,在两端金属轴头镶嵌段的内腔设置有防电腐蚀处理层4,

22.在两端金属轴头镶嵌段的外壁进行局部加厚补强并进行二次成型;

23.(二)金属轴头定位及容胶层设置

24.金属轴头3包括保证同心度的定位段7和与轴管配合的粘接段8,定位段在金属轴头靠近外端部设置,定位段内侧均为粘接段,在粘接段的外壁上涂覆容胶层2;

25.(三)金属轴头与轴管胶合固化

26.金属轴头嵌入轴管端部的镶嵌段,定位段保证同心度,容胶层进行胶合,固化后,在镶嵌段沿着轴管径向整体加工防剪切孔,在防剪切孔内装入防剪切销5;

27.防剪切孔可加工为通孔或盲孔,可以加工成螺纹孔,

28.安装的加固防剪切销可以是螺钉、销钉、顶丝或其他形状的填充物,配合螺纹胶水将轴头和加固防剪切销螺接或胶结;

29.(四)粗化加强处理

30.在装入防剪切销的镶嵌段外包覆加强层9进行局部补强加粗处理,固化后成型。

31.容胶层采用环氧结构胶,剪切强度在10-30mpa。

32.轴头与轴管之间的配合间隙为0.1-0.3mm,配合长度在10-100mm。

33.所述防电腐蚀处理层为在轴管制作过程种将绝缘材料铺设在最内层,并与纤维复合材料同时固化,从而形成一层或数层绝缘层,阻断高低电位差,避免金属材料腐蚀。

34.绝缘材料为玻璃纤维、芳纶纤维、聚酰亚胺纤维、塑料夹层材料中的任意一种。

35.容胶层设计可形状为连续的涂覆面,或是不连续的涂覆面。容胶层与轴管端部的

镶嵌段的内壁间隙,此间隙一般控制在0.2~1mm,也可根据使用胶体性能调整容胶层厚度。

36.镶嵌段粗化加强处理的厚度为轴管壁厚的20%-100%。采用碳纤维布3k预浸布进行局部加强。长度比轴头与轴管之间的配合长度长10~20mm。

技术特征:

1.一种金属轴头式碳纤维复合材料传动轴,其特征在于:包括纤维复合材料轴管和金属轴头,在轴管的两端设有金属轴头镶嵌段,在金属轴头镶嵌段的内腔设置有防电腐蚀处理层,在两端金属轴头镶嵌段的外壁设有加厚补强层;金属轴头包括保证同心度的定位段和与轴管配合的粘接段,定位段在金属轴头靠近外端部设置,定位段内侧均为粘接段,在粘接段的外壁上涂覆有用于与镶嵌段的内腔胶合的容胶层;在镶嵌段沿着轴管径向整体加工有防剪切孔,在防剪切孔内装入防剪切销;在装入防剪切销的镶嵌段外包覆有粗化加强处理层。2.根据权利要求1所述的金属轴头式碳纤维复合材料传动轴,其特征在于:容胶层采用环氧结构胶,剪切强度在10-30mpa。3.根据权利要求1所述的金属轴头式碳纤维复合材料传动轴,其特征在于:轴头与轴管之间的配合间隙为0.1-0.3mm,配合长度在10-100mm。4.根据权利要求1所述的金属轴头式碳纤维复合材料传动轴,其特征在于:所述防电腐蚀处理层为在轴管制作过程种将绝缘材料铺设在最内层,并与纤维复合材料同时固化的一层或数层绝缘层。5.根据权利要求1所述的金属轴头式碳纤维复合材料传动轴,其特征在于:容胶层设计形状为连续的涂覆面,或是不连续的涂覆面。6.根据权利要求1所述的金属轴头式碳纤维复合材料传动轴,其特征在于:镶嵌段粗化加强处理的厚度为轴管壁厚的20%-100%。

技术总结

一种金属轴头式碳纤维复合材料传动轴,首先制备等径纤维复合材料轴管,在两端金属轴头镶嵌段的内腔设置有防电腐蚀处理层,并进行局部加厚补强;金属轴头包括保证同心度的定位段和与轴管配合的粘接段,金属轴头嵌入轴管端部的镶嵌段,进行胶合固化后,沿着轴管径向整体加工防剪切孔,在防剪切孔内装入防剪切销;并包覆加强层进行局部补强加粗处理,最后固化后成型。采用胶合、防剪切件一体化加固成型工艺。制作的碳纤维复合材料传动轴重量轻、启动能耗低,比模量高、变形小、防锈蚀效果好。防锈蚀效果好。防锈蚀效果好。

技术研发人员:龙浩 尚武林 罗明丰 郑庆磊 杨威 王成 周恒香

受保护的技术使用者:连云港神鹰复合材料科技有限公司

技术研发日:2020.12.29

技术公布日:2022/1/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1