齿形带的制作方法

1.本发明涉及根据专利权利要求1的前序部分的齿形带、根据专利权利要求6所述的用于生产这种齿形带的方法、根据专利权利要求10所述的用于生产这种齿形带的方法以及根据专利权利要求11所述的生产这种齿形带的方法。

背景技术:

2.在驱动技术中,带在各种技术领域中用于力传递。对于力传递,例如在内燃发动机中,带可以被配置成柔性的、环形的封闭条带。然而,也可以使用具有两个开口端的带,例如在电梯系统中,以便在高度上移动电梯轿厢。

3.如今,此类带通常基本上由柔性材料生产出来作为柔性带体,这些柔性材料诸如弹性体材料(例如,橡胶),或诸如塑料(例如,聚氨酯(缩写为:pu),在柔性带体中,受拉构件(例如,钢缆或纺织受拉构件)沿力传递方向(也就是说,沿运动方向)嵌入。带具有至少一个异型侧,该异型侧在使用期间与至少一个驱动辊并且可能还与至少一个转向辊接触。带由此可以被驱动并且同时被引导。根据应用,带的驱动侧的轮廓可以相对于运动方向横向地配置,例如被配置成齿,或者在运动方向上被配置成例如楔形物或v形肋。

4.为了用聚氨酯生产齿形带,通常使用异型辊作为成形芯或成形轮,以便在带的齿形侧为带提供装齿。在这种情况下,受拉构件沉积在辊的外径上,使得受拉构件可以与辊直接接触。换言之,在绕辊旋转期间,受拉构件在驱动侧部分地被推出pu材料,使得成品带的受拉构件在驱动侧至少以点状方式未由pu材料覆盖。以此方式,受拉构件可能在驱动侧的这些暴露点处暴露于环境影响。

5.根据环境影响并根据受拉构件的材料,这可能导致受拉构件损坏并可能导致受拉构件失效。如果使用例如沿带的运动方向或纵向方向延伸并且可能是环形封闭形式的钢缆,则与环境空气中的湿气的接触可能导致暴露点处的腐蚀。在建筑物外的用途中、例如在风力涡轮机中,可能是这种情况。如果风力涡轮机在海上(所谓的海上风力涡轮机)或至少在海岸附近的陆地上(所谓的陆上风力涡轮机),则由于环境空气中盐含量升高,腐蚀可能会加剧。

6.就此类带来说,用织物层覆盖带的驱动侧的工艺也是已知的。织物在带的运动方向或纵向方向上具有良好的拉伸性能,使得柔性带体的弹性不受限制或至少很少地受限制,但织物可以防止柔性带体的驱动侧的磨损。这可以减小磨损降低噪音。

7.相应地,织物层然后可以与驱动侧的受拉构件的暴露点接触。这可能无法防止作为受拉构件的钢缆的腐蚀,因为水分可能通过织物层的毛细管向钢缆输送。事实上,甚至可能进一步促进并加速腐蚀,因为织物层可以充当水分储存器并从而延长暴露于水分的时间。这也适用于盐含量升高的湿气。

8.为了保护作为受拉构件的钢缆,因此已知为钢缆提供锌层,从而可以避免或至少降低腐蚀的风险。然而,锌层的作用是有限的,因此只能部分避免腐蚀。这尤其适用于盐含量较高的潮湿环境。锌涂层还导致带的生产成本升高。

技术实现要素:

9.因此,本发明的目的是提供一种在引言中提及类型的齿形带,从而可以避免暴露的受拉构件。优选地寻求以可能的最简单和/或最具成本效益的方式来实现这一点。至少寻求提供这种已知齿形带的替代方案。

10.根据本发明,通过具有如专利权利要求1中所述的特征的齿形带、通过具有如专利权利要求6中所述的特征的方法、通过具有如专利权利要求10中所述的特征的方法并且通过具有如专利权利要求11中所述的特征的方法来实现该目的。在从属权利要求中说明了有利的改进。

11.因此,本发明涉及一种齿形带,其具有带体,该带体基本上沿纵向方向延伸并且包含柔性材料,其中至少一个受拉构件、优选多个受拉构件至少沿纵向方向基本上嵌入在带体的柔性材料中并且至少基本上被带体的柔性材料包围,其中带体具有齿形侧,其中齿和齿槽在纵向方向上交替。

12.纵向方向对应于齿形带在操作期间的运动方向。也可以称为受拉绳股的受拉构件优选为在纵向方向上以细长方式延伸的元件,优选为由玻璃纤维或聚芳基酰胺纤维构成的绳股的形式或钢缆的形式,如下文更详细地描述的。

13.根据本发明的齿形带的特征在于,在至少一个齿槽、优选所有齿槽的受拉构件上的带体的柔性材料在竖直方向上的最小厚度至少对应于在受拉构件上的带体的柔性材料在竖直方向上的最小厚度(h),其中最小厚度(h)根据受拉构件在竖直方向上的厚度(d)以及带体的柔性材料以肖氏a为单位的材料硬度(sha)如下计算:

14.h=3*d/sha。

15.换句话说,至少一个齿槽在其竖直方向上的最薄点处具有与受拉构件有关的最小厚度,所述最小厚度等于或大于预定的最小厚度。以这种方式,可以确保受拉构件——至少在生产状态,也就是说在使用之前——在齿形侧、在竖直方向上至少被覆盖带体的柔性材料与周围环境有关的厚度。这可以防止受拉构件的暴露,从而可以保护受拉构件免受可能导致受拉构件损坏并因此降低受拉构件的使用寿命以及因而降低整个齿形带的使用寿命的环境影响。

16.根据本发明,带体的柔性材料的预定最小厚度首先基于齿形带的功率等级,该功率等级通常决定受拉构件在竖直方向上的厚度。齿形带的功率等级越高,受拉构件在竖直方向上就越厚,并且带体的柔性材料的预定最小厚度越大。根据本发明,带体的柔性材料的预定最小厚度其次基于带体的柔性材料的以肖氏a为单位的硬度。所测量的带体的柔性材料越硬(以肖氏a为单位),带体的柔性材料的变形就越小,并且带体的柔性材料的预定最小厚度可以越薄。

17.这里有利的是,根据本发明的关于带体的柔性材料的最小厚度的标准被应用于齿形带的所有齿槽,从而由此获得的优点可以用于齿形带的所有齿槽。

18.根据本发明的一方面,在至少一个齿槽、优选所有齿槽的受拉构件上的带体的柔性材料在竖直方向上的最小厚度进一步近似地对应于在受拉构件上的带体的柔性材料在竖直方向上的最小厚度。换句话说,齿槽满足根据本发明的关于带体的柔性材料的最小厚度的标准,但没有在很大程度上超过它。这可以实现,例如,因为带体的柔性材料的最小厚度仅超出约10%,从而可以补偿制造公差,并且根据本发明的关于带体的柔性材料的最小

厚度的标准能够被可靠地观察到。以这种方式,能够避免齿槽中带体的柔性材料的过度厚度,该过度厚度可能导致齿形带重量的提高增加和生产操作的材料成本的增加,而不会提供任何额外的好处。

19.根据本发明的另一方面,带体的柔性材料包含聚氨酯,优选地,带体的柔性材料是聚氨酯。以此方式,聚氨酯的机械有利特性可应用于根据本发明的齿形带。

20.根据本发明的另一方面,受拉构件是钢缆,其中受拉构件的厚度是钢缆的直径。钢缆作为受拉构件可以在纵向方向上传递相对较大的力。在钢缆作为受拉构件的情况下,本发明还可以起到特殊的作用,以便保护钢缆免受腐蚀。

21.根据本发明的另一方面,沿竖直方向在齿形侧将织物布置在带体的柔性材料上。以此方式,例如可以降低齿形侧的摩擦系数并保护齿形带的齿形侧。

22.本发明还涉及一种用于生产如上所述的齿形带的方法,该方法至少具有以下步骤:

23.·

藉由作为成形芯的至少一个异型辊生产齿形带,

24.·

识别至少一个受拉构件在齿形侧上的至少一个暴露点,以及

25.·

通过施加柔性材料来封闭受拉构件的被识别的暴露点,从而实现在受拉构件上的带体的柔性材料在竖直方向上的最小厚度。

26.换言之,如引言中描述的已知齿形带可以以常规方式生产,这可能导致如引言中描述的那样形成受拉构件的以点状方式暴露的点。受拉构件的至少一个这样的暴露点然后可由人或通过技术检查装置识别。这可以优选地在视觉上实现,因为例如由于其颜色、由于其表面结构等,受拉构件的材料可以与带体的周围柔性材料十分不同。

27.受拉构件的被识别的暴露点随后可以由人或通过施加装置封闭,因为柔性材料被施加到齿形侧上至少在受拉构件的暴露点已被识别的地方。这被实施到这样的程度,即在受拉构件上的带体的柔性材料在竖直方向上的最小厚度在其暴露点处实现,如上所述。

28.根据本发明的一个方面,所述施加被实现为涂层的施加、薄膜的粘合剂结合或薄膜的焊合。可以特别是由人手动地藉由刷子或类似物将涂层作为涂布液来施加,涂层随后例如通过干燥而硬化。薄膜应被理解为薄的片状结构,其能够以材料结合的方式施加到齿形侧,例如通过粘合剂结合或焊接。薄膜的使用使得实现相对大面积的覆盖成为可能,从而在合适的情况下,可以在一个工作步骤中覆盖受拉构件的彼此足够接近的多个暴露点。

29.根据本发明的另一方面,在使用薄膜的情况下,薄膜包含在背离带体的一侧上的织物。换言之,首先单独生产在一侧包含可用于例如降低摩擦系数的织物的薄膜。然后,如上所述,将薄膜的无织物侧施加到带体的齿形侧,使得织物指向外,也就是说,背离带体。以这种方式,就根据本发明的齿形带来说,可以提供如上所述的织物。

30.根据本发明的另一方面,柔性材料与带体的材料一起施加。换言之,与柔性带体所包含的材料相同的材料用于待施加的材料,例如作为涂层或薄膜。这使得可以避免不同的材料特性。还可以促进材料之间的连接,由此可以提高根据本发明的齿形带的使用寿命。生产成本也可以通过这种方式降低,因为必须采购、储存和加工更少的不同材料。

31.本发明还涉及一种用于生产如上所述的齿形带的方法,该方法至少具有以下步骤:

32.·

生产具有至少一个受拉构件作为带体的扁平带,使得齿形侧至少具有在受拉构

件上的带体的柔性材料在竖直方向上的最小厚度,以及

33.·

在作为带体的扁平带上的齿形侧上形成齿形带的齿。

34.换句话说,根据本发明的齿形带最初能够以常规方式生产为扁平带,使得扁平带对应于根据本发明的齿形带的带体。这可以藉由两阶段挤出过程的第一阶段进行。作为该方法步骤的结果,带体可以与受拉构件一起配置为扁平带,从而提供根据本发明的在受拉构件上的带体的柔性材料在竖直方向上的最小厚度。在这种状态下,扁平带会硬化,从而不能再将受拉构件从带体的柔性材料中推出。

35.在进一步的步骤中,作为两阶段挤压过程的第二阶段,齿形带的齿可以藉由作为成形芯或成形轮的异型滚在作为带体的扁平带的齿形侧上形成,如引言中所述。在这种情况下,在绕辊旋转期间,受拉构件不再可能被推出带体的柔性材料,因为作为带体的扁平带已经充分硬化以防止这种情况发生。

36.本发明还涉及一种用于生产如上所述的齿形带的方法,该方法至少具有以下步骤:

37.·

生产具有至少一个受拉构件作为带体的扁平带,以及

38.·

在作为带体的扁平带的齿形侧上形成齿形带的齿,使得齿形侧在受拉构件上的竖直方向上至少具有带体的柔性材料的最小厚度。

39.作为上述方法的替代方案,根据本发明的齿形带也可以通过生产扁平带来生产。装齿随后被施加到作为带体的扁平带的齿形侧,其中不仅形成了齿本身,而且还在齿槽中施加材料,使得至少可以实现在受拉构件上的带体的柔性材料在竖直方向上的最小厚度。

40.根据本发明的一个方面,该方法至少包含进一步的步骤:

41.·

向齿形带的齿形侧施加织物。

42.以这种方式,可以影响并且特别是减小齿形侧的摩擦或摩擦系数。由此也可以保护带体的柔性材料以防止或至少减少磨损。以这种方式,尤其可以在操作过程中确保带体的柔性材料在竖直方向上的预定最小厚度并增加其寿命。

附图说明

43.在下文结合附图来讨论本发明的两个示例性实施例和进一步的优点,在该附图中:

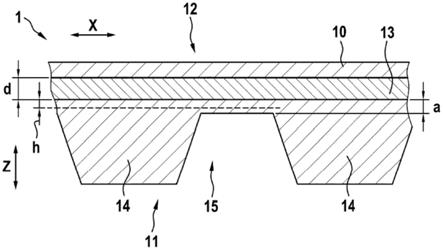

44.图1示出了已知齿形带的示意性纵向截面图;

45.图2示出了在齿形侧具有织物的已知齿形带的示意性纵向截面图;

46.图3示出了根据第一示例性实施例的根据本发明的齿形带的示意性纵向截面图;以及

47.图4示出了根据第二示例性实施例的根据本发明的齿形带的示意性纵向截面图。

48.上述附图的描述是以笛卡尔坐标给出的,该笛卡尔坐标具有纵向方向x、垂直于纵向方向x定向的横向方向(未示出)以及垂直于纵向方向x和横向方向两者定向的竖直方向z。纵向方向x也可以称为深度x,横向方向也可以称为宽度,并且竖直方向z也可以称为高度z。

49.附图标记清单

50.a在齿槽16的受拉构件13上的(pu)带体10的柔性材料在竖直方向z上的最小厚度

51.d受拉构件13在竖直方向z上的厚度;受拉构件13的直径

52.h在受拉构件13上的(pu)带体10的柔性材料在竖直方向z上的最小厚度

53.sha(pu)带体10的柔性材料以肖氏a为单位的材料硬度

54.x纵向方向;深度

55.z竖直方向;高度

56.1齿形带

57.10(pu)带体

58.11齿形侧;驱动侧

59.12外侧

60.13受拉构件钢缆

61.14齿形侧11的齿

62.15齿形侧11的齿槽

63.16织物

64.17受拉构件13在齿形侧11上的暴露点

具体实施方式

65.图1示出了已知齿形带1的示意性纵向截面图。齿形带1具有带体10,该带体基本上沿纵向方向x延伸并且由聚氨酯(pu)作为柔性材料构成。在带体10的柔性材料中,多个受拉构件13沿纵向方向x布置,从而沿横向方向彼此平行地延伸。每个受拉构件13基本上嵌入带体10的柔性材料中,并且基本上完全被带体10的柔性材料包围。钢缆13用作受拉构件13。

66.齿形带1具有驱动侧11和在竖直方向z上背离驱动侧的外侧12。在纵向方向x上交替的齿14和齿槽15形成在驱动侧11上,这就是驱动侧11也可以称为齿形侧11的原因。

67.在藉由作为成形芯或成形轮的异型辊生产这种已知的齿形带1期间,为了在齿形带1的齿形侧11上形成齿14和齿槽15,受拉构件13被沉积在辊的外径上,使得受拉构件13可以与辊直接接触。以此方式,在绕辊旋转期间,受拉构件13可以部分地在齿形侧11上被推出带体10的柔性材料,使得成品齿形带1的受拉构件13在齿形侧11至少以点状方式未由带体10的弹性材料覆盖。这可能导致形成受拉构件13的暴露点17,结果受拉构件13可能在齿形侧11的这些暴露点17处暴露于环境影响,例如湿气,这些环境影响在钢缆13作为受拉构件13的情况下会导致腐蚀。

68.图2示出了在齿形侧11具有织物16的已知齿形带1的示意性纵向截面图。在这种情况下,齿形带1的齿形侧11被织物16完全覆盖,织物的内侧接触带体10的柔性材料。以此方式,织物16也与齿形侧11的上述暴露点17直接接触,使得即使在这种情况下,受拉构件13也可以在齿形侧11的这些暴露点17处受到环境影响,例如湿气。在此,织物16甚至可以进一步促进和加速腐蚀,因为织物16可以充当水分储存器并从而延长暴露于水分的时间。

69.图3示出了根据第一示例性实施例的根据本发明的齿形带1的示意性纵向截面图。根据本发明,在齿形侧11的齿槽15中(该齿槽具有在受拉构件13上的带体10的柔性材料在竖直方向z上的最低材料厚度),提供带体10的柔性材料的最小厚度a,所述最小厚度至少对应于在受拉构件13上的带体10的柔性材料在竖直方向z上的最小厚度h。

70.最小厚度h根据受拉构件13在竖直方向z上的厚度d和带体10的柔性材料以肖氏a

为单位的材料硬度sha如下计算:

71.h=3*d/sha。

72.换言之,在齿槽15的区域中,受拉构件13至少被带体10的柔性材料在竖直方向z上的最小厚度a覆盖,所述最小厚度等于或大于最小厚度h。这至少适用于根据本发明的齿形带1的生产状态。在此,观察到带体10的柔性材料的预定最小厚度h并且没有超过它很多可能就足够了,以便不会不必要地增加齿形带1的重量并且使用尽可能少的柔性材料。

73.根据本发明,以这种方式考虑的事实是,带体10的柔性材料的预定最小厚度h首先基于齿形带1的功率等级,该功率等级通常决定受拉构件13在竖直方向z上的厚度d。齿形带1的功率等级越高,受拉构件13在竖直方向z上就越厚,并且在受拉构件13上的带体10的柔性材料在竖直方向z上的预定最小厚度h就越大。带体10的柔性材料的预定最小厚度h其次基于带体10的柔性材料以肖氏a为单位的硬度sha。带体10的柔性材料越硬,带体10的柔性材料的变形就越小,并且带体10的柔性材料的预定最小厚度h可以越薄。

74.带体10的柔性材料的预定最小厚度h可以例如通过手动(例如,用涂层)覆盖识别的暴露点17来实现,或者通过以薄膜片形式的相应尺寸的薄膜的粘合剂结合或焊合以区域方式来实现。可替代地,齿形带1的齿形侧11也可以在已经生产的作为带体10的扁平带上形成。在这种情况下,带体10的柔性材料的预定最小厚度h可能已经通过扁平带的形成或在齿的施加过程中实现,因为齿槽相应地提供有柔性材料。

75.在任何情况下,都可以以比迄今已知的更有效的方式保护受拉构件13免受外部环境影响。在钢缆13作为受拉构件13的情况下,这可以特别有助于避免腐蚀的发展。以这种方式,可以增加齿形带1的寿命。

76.图4示出了根据第二示例性实施例的根据本发明的齿形带1的示意性纵向截面图。在这种情况下,齿形侧11被织物16覆盖,以便例如降低齿形侧11的摩擦系数。由于带体10的柔性材料的预定最小厚度h,织物16不与受拉构件13直接接触。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1