包括制动杆系的轨道制动系统和配备有此系统的轨道车辆的制作方法

1.本发明涉及轨道车辆制动器领域。更具体地,本发明涉及一种用于轨道车辆的制动系统,该轨道车辆具有带至少一个衬片的制动器,该制动系统设置有制动杆系以及行车制动器和/或驻车制动器,该行车制动器和/或驻车制动器被配置为通过制动杆系作用在车辆的制动构件(例如比如制动盘)上。

背景技术:

2.被提及为具有带至少一个衬片的制动器的轨道车辆通常配备有制动系统,制动系统具有行车制动缸和/或驻车制动缸,行车制动缸和/或驻车制动缸包括在压力流体的作用下可移动的活塞,该活塞的运动对制动杆系进行致动并且驱动制动动作,比如通过该杆系的衬片夹紧制动盘。

3.这种制动系统安装在轨道车辆上、与制动盘或车轮接触。特别地,制动系统可以机械地连接到转向架,或者连接到紧固至转向架的车桥,或者连接到也安装在转向架上的另一装置(如驱动马达或齿轮箱)。

4.制动动作产生制动力,制动力可以通过制动杆系传递到与制动系统机械地连接的支架。这些力可能产生制动杆系相对于车辆的制动盘的变形或至少运动,从而引起衬片的不规则磨损。

技术实现要素:

5.本发明涉及一种用于轨道车辆的制动系统,该轨道车辆具有带至少一个衬片的制动器,该制动系统包括改进的制动杆系,同时该制动系统是简单、方便且经济的。

6.根据第一方面,本发明因此涉及一种轨道车辆制动系统,该轨道车辆制动系统包括制动杆系和行车制动器和/或驻车制动器,该行车制动器和/或驻车制动器被配置为通过所述制动杆系作用在所述轨道车辆的至少一个制动构件上,该杆系设置有至少一个装置,该至少一个装置具有至少一个衬片支架和机械地连接到所述至少一个衬片支架的至少一个衬片,其特征在于,所述装置包括用于支承在所述至少一个制动构件上的至少两个支承区域、以及位于两个所述支承区域之间的至少一个缩进区域。

7.换言之,制动杆系的与车辆的制动构件、例如特别是制动盘接触的装置设置有提及为不连续的支承表面,仅支承区域能够将力传递到制动盘。这使得能够对力到制动盘的传递进行分配。

8.特别地,可以根据制动系统的类型和/或轨道车辆的用途,在制动杆系的装置上设置支承区域和缩进区域。

9.例如,制动杆系的布置(其形式)、衬片支架和/或衬片的布置和/或材料、和/或是驻车制动器还是行车制动器、和/或车辆的类型(有轨电车、地铁列车、高速列车等)和/或车辆的负载、和/或车辆的行程、和/或制动构件的类型(直径、厚度、盘的材料)可以是用于确定支承区域和缩进区域的参数。

10.因此,可以例如通过预先试验来预先确定支承区域和缩进区域的布置。

11.这种支承区域和缩进区域被配置为在制动构件上分配力的传递。这些区域与用于将衬片紧固到衬片支架上的任何区域完全不同,后者被配置为不在制动构件上分配力的传递。

12.下文呈现了根据本发明的优选的、简单的、方便的和经济的特征。

13.该系统可以包括机械地连接到所述衬片支架的至少两个衬片,至少一个所述支承区域被定位成面对所述相应的衬片。

14.所述至少两个支承区域和所述至少一个缩进区域可以设置在所述至少一个衬片支架上。这特别是的能够使用所谓的标准衬片。

15.所述至少两个支承区域和所述至少一个缩进区域可以设置在所述至少一个衬片上。

16.所述装置可以包括多个所述支承区域,在这些支承区域之间形成所述缩进区域。

17.所述至少一个衬片支架和/或所述至少一个衬片可以具有纵向总体取向和横向总体取向,其中所述支承区域和缩进区域在所述纵向总体取向上彼此相继。

18.至少一个所述支承和/或缩进区域可以完全或仅部分地沿着所述横向总体取向延伸。

19.所述支承区域和缩进区域相对于所述装置的横向中心轴线基本上对称地设置。此轴线可以例如构成所述轨道车辆的所述制动构件的中间轴线。

20.所述制动杆系可以设置有至少一个杠杆,该至少一个杠杆从所述行车制动器和/或驻车制动器延伸到所述装置,所述至少一个杠杆可以在所述至少一个衬片支架的附接区域机械地连接到该至少一个衬片支架,该附接区域被定位成背离所述至少一个衬片并且距所述装置的横向中心轴线至多35mm。

21.所述附接区域可以被定位成距所述装置的所述横向中心轴线大约0和35mm之间。

22.所述附接区域可以在所述装置的纵向总体取向上延伸并且在大约15mm和大约75mm之间的长度上延伸。

23.所述附接区域可以在所述装置的所述横向中心轴线的相反两侧不间断地延伸。

24.所述至少一个附接区域可以在所述装置的所述横向中心轴线的相反两侧间断地延伸。

25.该系统可以包括至少一个力传递连杆构件,该所述至少一个力传递连杆构件在第一端处与车辆的支架机械地连接并且在第二端处与所述至少一个衬片支架机械地连接、紧邻所述至少一个杠杆的所述附接区域,该第二端是与所述第一端相反的端。

26.所述至少一个力传递连杆构件可以是大体l形或s形的。

27.所述至少一个力传递连杆构件可以基本上在与所述至少一个杠杆延伸所在的平面相同的平面中延伸。

28.所述至少一个力传递连杆构件可以通过枢轴连接部分别机械地连接到所述车辆支架和所述至少一个衬片支架。

29.所述至少一个力传递连杆构件在其连接到所述至少一个衬片支架的第二端处可以具有附加的功能间隙。

30.所述至少一个力传递连杆构件可以通过旋转接头连接到所述至少一个衬片支架。

31.所述至少一个力传递连杆构件可以通过枢轴连接到所述至少一个衬片支架,该枢轴在直径比所述枢轴的直径大得多的孔中或在长形孔中枢转。

32.根据第二方面,本发明还涉及一种轨道车辆,该轨道车辆包括至少一个例如特别是制动盘的制动构件、以及至少一个如上所述的轨道车辆制动系统,该轨道车辆制动系统被配置为作用在所述至少一个制动构件上。

附图说明

33.现在将通过以下将参照附图以说明性和非限制性示例的方式给出的实施方式的描述继续披露本发明。

34.图1是轨道车辆制动系统的图解且局部的图示,该轨道车辆制动系统特别地设置有行车制动器、驻车制动器以及控制和致动单元。

35.图2是图1所示系统的局部示意图,该系统机械地连接到包括这种轨道车辆制动系统的轨道车辆的转向架的车桥。

36.图3是根据图1的轨道车辆制动系统的第一实施方式的衬片支架的示意图,该衬片支架被安装成面对同样在图1中展示的制动盘的第一面。

37.图4是图3的iv-iv的截面视图。

38.图5是图3中所展示的衬片支架的接触面的示意图。

39.图6示意性地展示了面对制动盘的第一面的衬片,这些衬片被设置成由衬片支架承载。

40.图7是与图4类似的视图,示出了衬片支架的第一变体实施方式。

41.图8是与图5类似的视图,示出了衬片支架的第一变体实施方式。

42.图9是与图6类似的视图,衬片安装在衬片支架的第一变体实施方式上。

43.图10是与图8类似的视图,示出了衬片支架的第二变体实施方式。

44.图11是与图9类似的视图,衬片安装在衬片支架的第二变体实施方式上。

45.图12是与图10类似的视图,示出了衬片支架的第三变体实施方式。

46.图13是与图11类似的视图,衬片安装在衬片支架的第三变体实施方式上。

47.图14是与图3类似的视图,示出了根据图1的轨道车辆制动系统的第二实施方式的衬片支架。

48.图15是图14的xv-xv的截面视图。

49.图16是图14中所展示的衬片支架的接触面的示意图。

50.图17是与图6类似的视图。

51.图18是与图14类似的视图,示出了机械地连接到衬片支架的力传递连杆构件。

52.图19是与图15类似的视图,增加了力传递连杆构件。

53.图20是示出根据轨道车辆制动系统的第三实施方式的衬片支架的非常示意性的视图。

具体实施方式

54.图1示意性地表示了用于轨道车辆的轨道车辆制动系统1,该轨道车辆具有带衬片的制动器。

55.这是结构上属于欧洲专利申请ep 2 826 684中描述的类型的轨道车辆制动系统。

56.轨道车辆制动系统1包括这里形成行车制动器6和驻车制动器7二者的缸的本体2、被配置为管理行车制动器6和驻车制动器7的操作的控制和致动单元3、与本体2以及控制和致动单元3连接的气动管输送网络、以及机械地链接到本体2的制动杆系4。

57.本体2这里具有通常封闭的封套的形式。

58.行车制动器6包括在第一轴向方向上可相对于本体2移动的行车制动器活塞8、以及在垂直于第一轴向方向的第二轴向方向上也可相对于本体2移动的推杆9。

59.制动活塞8与本体2一起界定行车制动器压力室13。

60.制动活塞8具有两侧,分别是第一侧17和第二侧18,该第一侧被配置为通过推杆9作用在制动杆系4上,该第二侧是与第一侧17相反的一侧并且指向行车制动器压力室13。

61.行车制动器6进一步包括紧固到制动活塞8的第二侧18的带凹口的杆21。此带凹口的杆21在第一轴向方向上纵向地延伸。

62.制动活塞8被配置为在本体2中移动,同时由于设置在制动活塞8与本体2的内侧边缘之间的膜14(例如由密封件形成)而保持行车制动器压力室13是相对不透流体的。

63.行车制动器6可以进一步包括紧固到制动活塞8的第一侧17的楔形件10。

64.此楔形件10可以具有三角形截面并且被配置为与一组滚动轴承止动件11协作,其中一个滚动轴承止动件可以链接到本体2,而另一个滚动轴承止动件可以链接到推杆9。

65.此推杆9可以设置有磨损调节器,该磨损调节器被配置为补偿制动器5的衬片的磨损,以避免因游隙过大(进一步磨损衬片)而降低制动力。

66.行车制动器6可以包括设置在推杆9周围的弹簧12,弹簧位于链接至推杆的滚动轴承止动件与本体2的内侧边缘之间。此弹簧12被配置为使链接至推杆9的止动件复位而抵靠楔形件10。

67.行车制动器6可以包括第一孔15,该第一孔形成在本体2中并且被配置为使得推杆9能够移动穿过该第一孔15。

68.行车制动器6可以包括第二孔16,该第二孔形成在本体2中并且通向行车制动器压力室13。

69.行车制动器压力室13这里通过气动管输送网络的第一供应管72(更一般地称为制动器管,该管连接在第二孔16的位置处)连接到气动压力剂的供应源(未示出)。

70.本体2包括腔27,该腔贴着行车制动器压力室13定位,并且驻车制动器7设置在该腔中。

71.驻车制动器7包括由阻挡指状件20形成的阻挡装置,该阻挡指状件可相对于本体2移动并且在第二轴向方向上延伸。

72.驻车制动器7包括保持活塞23,该保持活塞可相对于本体2移动并且与本体一起界定驻车制动器压力室25。

73.此保持活塞23具有两侧,分别是第一侧31和第二侧32,该第一侧附接有阻挡指状件20并且指向驻车制动器压力室25,该第二侧是与第一侧相反的一侧。

74.驻车制动器7包括设置在本体2与保持活塞23的第二侧32之间的弹簧构件24。此弹簧构件24被配置为作用在保持活塞23上,并且因此作用在阻挡指状件20上。

75.保持活塞23和弹簧构件24可以形成驻车制动器7的可移动致动装置。

76.保持活塞23被配置为在本体2中移动,同时由于设置在保持活塞23与本体2的内侧边缘之间的膜而保持驻车制动器压力室25是相对不透流体的。

77.驻车制动器7包括第三孔(未示出),该第三孔形成在本体2中并且通向驻车制动器压力室25和行车制动器压力室13二者,该第三孔被配置为使阻挡指状件20能够移动穿过该第三孔。

78.驻车制动器压力室25与行车制动器压力室13之间的相对密封通过设置在第三孔与阻挡指状件20之间的界面处的密封件33的存在来确保。

79.驻车制动器7包括形成在本体2中并通向驻车制动器压力室25的第四孔28。

80.驻车制动器压力室25这里可以通过气动管输送网络的第二供应管71(也称为驻车制动器管,该管连接在第四孔28的位置处)经由单元3连接到气动压力剂的供应源73(在图2中可见)。

81.驻车制动器7包括用于停用驻车制动器7的解锁件29。

82.解锁件29可以例如附接在保持活塞23的第二侧32并且通过设置在本体2中并通向腔27的第五孔(未示出)通到本体2的外部。

83.如果需要,解锁件29可从本体2外部触及以进行操纵。

84.解锁件29可以连接到指示器装置,该指示器装置设置成指示驻车制动器7的状态和/或行车制动器6的状态。

85.特别地,解锁件29可以联接到开关,该开关机械地连接到解锁件29并且具有根据解锁件29的位置来选择的第一位置和第二位置。

86.行车制动器6设置在本体2中,并且被配置为通过制动杆系4作用在轨道车辆的一个或多个制动构件35上。

87.车辆的制动构件35可以包括安装在例如轨道车辆车桥36上或直接安装在要制动的车轮上的制动盘(这里从上方看)。

88.制动杆系4设置有具有衬片的装置5,该装置设置为当杆系4被致动时在制动盘35上施加力。

89.此装置5这里包括两个衬片支架37,衬片38机械地连接到每个衬片支架。

90.特别地,每个衬片支架37上可以安装两个衬片38。

91.提供每个衬片38以被应用于与盘35接触,以降低盘的旋转速度并因此降低要制动的车轮的旋转速度。

92.这里,制动杆系4包括例如可明显变形的杠杆40。

93.在所描述的示例中,每个杠杆40设置有上部部分和下部部分,上部部分和下部部分是接合的并且从行车制动器和驻车制动器延伸到装置5。

94.杠杆40的每个部分可以通过两个枢轴42接合到中央连接器41。

95.每个杠杆40的上部部分可以以第一端链接到相应的接头44、45。

96.制动杆系4可以在可变形杠杆40的上部部分之间、在接头44和45的位置处接纳本体2。

97.本体2可以可旋转地安装在与推杆9的端部附接的接头44上,而本体可以固定安装到接头45,该接头直接附接到本体2。

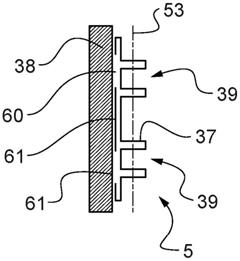

98.每个杠杆40的下部部分可以以第二端(与其第一端相反的端)在附接区域39的位

置处链接到这些衬片支架37中的一个衬片支架,附接区域设置在该衬片支架上并且背离衬片37。

99.制动杆系4可以包括第一紧固构件43,该第一紧固构件接合到中央连接器41,用于将该制动杆系4安装在轨道车辆上;以便使衬片支架37位于制动盘35(或轨道车辆的车轮)的相应相反两侧。

100.接头44和45彼此靠近可以使衬片支架37能够移动彼此分开,并且相反地,这些接头44和45的分离可以使衬片支架37能够夹紧到制动盘35上(或夹紧到轨道车辆车轮上)。

101.控制和致动单元3通过与其连接的第一供应管72连接到行车制动器压力室13。

102.此单元3通过与其连接的第二供应管71连接到驻车制动器压力室25。

103.此单元3由通常沿轨道车辆行进的主管70供应气动剂。

104.单元3包括以下系统构件(图1中未示出),这些系统构件被配置为通过第一电气和/或气动和/或手动型通道(在图1中表示为50)接收和处理例如与轨道车辆的操作设置相关的代表性信息。

105.这些系统构件还被配置为通过第二电气和/或气动和/或手动型通道(在图1中表示为60)接收和处理与轨道车辆的使用参数有关的代表性信息。

106.这些系统构件可以例如由以下形成:气动继动器和/或螺线管和/或压力开关和/或传感器和/或减压阀和/或电气继电器和/或电子卡和/或中央处理单元或微处理器;和/或随机存取存储器部件,这些部件包括适于记录在程序执行期间创建和修改的参数的变量的寄存器;和/或被配置为发送和接收数据的通信接口;和/或内部存储构件(比如硬盘),该内部存储构件特别地能够存储允许管理行车制动器6和驻车制动器7的程序的可执行代码。

107.控制和致动单元3可以与轨道车辆的一个或多个制动杆系相关联。

108.图2非常示意性地示出了轨道车辆48,该轨道车辆设置有形成支架49的车桥,系统1通过例如第二紧固构件47机械地连接到该支架,该第二紧固构件将本体2链接到支架49。

109.系统1可以包括至少一个力传递连杆构件50,该至少一个力传递连杆构件也以第一端机械地连接到车辆48的支架49并且以第二端(与所述第一端相反的端)机械地连接到所述衬片支架37、紧邻杠杆40的所述附接区域39。

110.衬片支架37这里面对安装在车辆48的其车桥轴36上的盘35的面。

111.现在将参照图3至图16更详细地描述根据若干实施方式的装置5以及杠杆40相对于装置5的布置。

112.图3至图6展示了第一实施方式的第一版本。

113.装置5面对制动盘35。

114.包括衬片支架37和衬片38的装置5具有纵向总体取向和横向总体取向。

115.展示了纵向中心轴线52和横向中心轴线51。

116.它们对应于制动盘35的中间轴线,并且在图3所展示的位置,横向中心轴线51还相应地对应于装置3的横向中心轴线。

117.杠杆40通过附接区域39机械地连接到衬片支架37。

118.附接区域39被定位成距装置5的横向中心轴线51至多大约35mm。这意味着图3中所示的距离e各自至多等于35mm。

119.这里,附接区域39位于横向中心轴线51的相反两侧、并且因此在纵向总体取向的

方向上至多延伸大约70mm。

120.更一般地,这一个或多个附接区域39可以被定位成距横向中心轴线51大约0和大约35mm之间,并且可以在纵向总体取向上延伸并且在大约15mm和大约70mm之间的长度上延伸。

121.在所描述的示例中,附接区域39在横向中心轴线51的相反两侧间断地延伸。

122.换言之,附接区域39是不同的。

123.作为变体,附接区域可以在横向中心轴线51的相反两侧不间断地延伸。

124.纵向施力轴线53以细点划线展示,而纵向保持轴线54以粗点划线展示。

125.纵向施力轴线53是穿过衬片支架37的附接区域39的轴线,这些区域能够实现杠杆40的机械连接,而纵向保持轴线54相对于纵向施力轴线53略微偏移并且对应于将衬片53紧固到衬片支架38上的区域。

126.由制动杆系4的杠杆40施加在该杆系4的装置5上以使该装置与制动盘35接触的负载因此在衬片支架37上基本上居中。

127.由于衬片支架37上的杠杆40的附接区域39靠近中心横向轴线51,这使得衬片支架37能够在其将力传递至制动盘35时具有一定的自由度。

128.在所描述的示例中,装置5包括制动盘35上的至少两个支承区域60、以及位于这两个支承区域60之间的至少一个缩进区域61。

129.更一般地,该装置可以包括多个支承区域,在这些支承区域之间形成有缩进区域。

130.支承区域60和缩进区域61在装置5的纵向总体取向的方向上彼此相继。

131.两个支承区域60和缩进区域61这里设置在衬片支架37的以下面上,该面是与形成有附接区域39的面相反的面。

132.这里将这两个支承区域60中的每一个设置成面对相应的衬片38定位。

133.这在图6和图7中示出,其中可以看到设置在衬片支架37上的支承区域60,并且其中还可以看到设置在衬片38上的有利接触区域65,这些有利接触区域分别对应于支承区域60。

134.应当注意,支承区域可以由衬片支架上的突起形成,和/或缩进区域可以由衬片支架中的凹部形成。支承区域和缩进区域因此位于偏移的平面中。

135.在所描述的示例中,支承区域60和缩进区域61完全沿着装置5的横向总体取向延伸。

136.此外,支承区域60和缩进区域61这里相对于横向中心轴线51基本上对称地形成。

137.装置5和与制动盘35发生接触的制动杆系4因此设置有提及为不连续的支承表面,仅支承区域60能够将力传递到制动盘35。这使得能够对力到制动盘35的传递进行分配。

138.图7至图9展示了第二版本。

139.相比于前一版本,不同之处在于支承区域60彼此更靠近并且更靠近横向中心轴线51,并且缩进区域61受到更多限制。

140.这使得设置在衬片38上并分别对应于支承区域60的有利接触区域65也彼此更靠近并且更靠近横向中心轴线51。

141.附接区域39与上述那些相同。

142.图10和图11是类似于图8和图9的视图,不同之处在于支承区域60和缩进区域61并

非完全沿着装置5的横向总体取向延伸。

143.相反,支承区域60和缩进区域61仅部分地沿着装置5的横向总体取向延伸。因此,同样适用于设置在衬片38上并分别对应于支承区域60的有利接触区域65。

144.在所描述的示例中,支承区域60以及因此有利接触区域65位于更靠近制动盘35的外侧。

145.图12和图13是类似于图10和图11的视图,支承区域60和缩进区域61仅部分地沿着装置5的横向总体取向延伸、并且更靠近制动盘35的内部。

146.因此,同样适用于设置在衬片38上的有利接触区域65,这些有利接触区域分别对应于支承区域60并且更靠近制动盘35的内侧。

147.在所描述的示例中,支承区域60以及因此有利接触区域65位于更靠近制动盘35的外侧。

148.图14至图17展示了第二实施方式的第一版本。

149.该装置5与上述装置不同之处在于,杠杆40通过单个附接区域39机械地连接到衬片支架37。

150.附接区域39位于装置5的横向中心轴线51的位置处并且在该轴线51的相反两侧略微延伸。

151.例如,附接区域在横向中心轴线51的相反两侧仅延伸大约10mm至大约20mm。

152.这意味着图10中所示的距离e在纵向总体取向的方向上至多等于大约40mm。

153.更一般地,这样的单个附接区域可以在纵向总体取向上延伸并且在大约15mm和大约70mm之间的长度上延伸。

154.单个附接区域39这里在横向中心轴线51的相反两侧不间断地延伸。

155.由制动杆系4的杠杆40施加在该杆系4的装置5上以使该装置与制动盘35接触的负载因此在衬片支架37上基本上居中。

156.由于衬片支架37上的杠杆40的附接区域39位于中心横向轴线51的位置,这使得衬片支架37能够在其将力传递至制动盘35时具有一定的自由度。

157.在所描述的示例中,装置5包括制动盘35上的至少两个支承区域60、以及位于这两个支承区域60之间的至少一个缩进区域61。

158.支承区域60和缩进区域61在装置5的纵向总体取向的方向上相继,并且与图3至图6所展示的装置的相同。

159.两个支承区域60和缩进区域61这里设置在衬片支架37的以下面上,该面是与形成有附接区域39的面相反的面,并且这两个支承区域60这里各自被设置成面对相应的衬片38定位。

160.有利接触区域65因此设置在衬片38上、并且分别对应于支承区域60。

161.支承区域60和缩进区域61完全沿着装置5的横向总体取向延伸,并且这里相对于横向中心轴线51基本上对称地设置。

162.装置5和与制动盘35发生接触的制动杆系4因此设置有提及为不连续的支承表面,仅支承区域60能够将力传递到制动盘35。这使得能够对力到制动盘35的传递进行分配。

163.图18是与图14相似的视图,增加了在图2中非常示意性地可见的力传递连杆构件50。

164.力传递连杆构件50在其第一端处与车辆的支架49机械地连接,并且在第二端(与其第一端相反的端)处与衬片支架37机械地连接,并且紧邻同一衬片支架37上的杠杆40的单个附接区域39。

165.力传递连杆构件50可以通过枢轴连接部70、75分别机械地连接到车辆的支架49和衬片支架37。

166.由于衬片支架37上的杠杆40的附接区域39靠近装置5的横向中心轴线51和/或在其上居中,因此将力传递连杆构件50连接到衬片支架37的枢轴连接部75也在靠近同一横向中心轴线51的位置处,从而限制了图17至图19中所示的距离d。

167.这尤其使得可以具有特别紧凑的系统1。

168.图19示出了与参照图15所描述的类似的与装置5的衬片支架37机械地连接的同一力传递连杆构件50,支承区域60和缩进区域61设置在衬片支架37上,并且在衬片支架37上具有杠杆40的单个附接区域39。

169.图20非常示意性地示出了与上述那些非常相近的与装置5的衬片支架37机械地连接的力传递连杆构件50,但是其支承区域60这里形成有台阶。换言之,支承区域60包括相对于相邻的缩进区域61或多或少偏移的不同支承部分63和64。特别地,支承部分63形成所谓的增强支承区域。

170.在未展示的变体中,衬片支架可以包括从所述装置的横向中心轴线延伸大约100mm至大约300mm的一个或多个缩进区域。

171.这一个或多个缩进区域可以由腔形成,这些腔具有例如在大约0.1mm和大约0.5mm之间的深度。

172.根据第一示例实施方式,衬片支架可以包括单个缩进区域,该缩进区域延伸大约180mm(或在横向轴线的相反两侧延伸90mm)、并且具有大约0.2mm的腔;衬片支架的其余部分整体形成一个或多个支承区域。

173.根据第二示例实施方式,衬片支架可以包括第一缩进区域,该第一缩进区域延伸大约120mm(或在横向轴线的相反两侧延伸60mm)、并且具有大约0.3mm的腔,接下来的第二缩进区域紧接或不紧接在第一缩进区域之后,每个第二缩进区域延伸大约60mm并且具有大约0.15mm的腔;衬片支架的其余部分整体形成一个或多个支承区域。

174.根据第三示例实施方式,衬片支架可以包括第一缩进区域,该第一缩进区域延伸大约120mm(或在横向轴线的相反两侧延伸60mm)、并且具有大约0.35mm的腔,接下来的第二缩进区域紧接或不紧接在第一缩进区域之后,每个第二缩进区域延伸大约60mm并且具有大约0.2mm的腔;衬片支架的其余部分整体形成一个或多个支承区域。

175.缩进区域的这种布置使得可以在制动构件上分配力的传递。

176.下文描述了未展示的其他变体。

177.力传递连杆构件至少在其通过其枢轴连接部连接到衬片支架的第二端处可以具有附加的功能间隙。

178.特别地,力传递连杆构件可以通过旋转接头或代替地通过枢轴连接到衬片支架,该枢轴在直径比枢轴的直径大得多的孔中或在长形孔中枢转。

179.例如,力传递连杆构件的轴线可以是角偏移的,使得包括衬片支架和衬片的装置能够自倾斜以保持制动力的最佳施加,同时使得可以将力传送到车辆支架。

180.另外,这使得可以限制衬片38的倾斜磨损,尽管例如制动盘35可能经受变形。

181.力传递连杆构件可以是大体l形或s形的,通过枢轴连接部分别连接到车辆的支架和衬片支架37。

182.力传递连杆构件可以基本上在与所述杠杆延伸所在的平面相同的平面中延伸。

183.由于l形或s形力传递连杆构件不会因衬片支架的移动而造成阻碍,这种布置特别紧凑并且能够实现衬片支架相对于支架的最大行程。

184.支承区域和/或缩进区域可以设置在衬片中,而不是设置在衬片支架中。

185.支承和/或缩进区域中的一些区域可以沿横向总体取向完全延伸,而这些区域中的其他区域可以仅部分地延伸。

186.支承区域和缩进区域未相对于横向中心轴线基本上对称地设置。

187.单个衬片(而不是两个衬片)安装在每个衬片支架上,或者相反,多于两个衬片安装在每个衬片支架上。

188.力传递连杆构件可以直接地或通过中间连接件来机械地连接到车辆支架。

189.力传递连杆构件可以是h形或y形的,可以将其倒置,或者例如是i形的,而不是l形或s形的。

190.轨道车辆制动系统与上述的不同之处可以在于它可能仅涉及行车制动器、或仅涉及驻车制动器,并且该机构可以具有弹簧,例如已在文献ep 2 154 040中描述的。

191.更一般地,本发明不限于所描述和展示的示例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1