一种基于正反转切换的比例换向阀控制驱动装置的制作方法

1.本发明涉及比例换向阀切换控制驱动装置技术领域,尤其涉及一种基于正反转切换的比例换向阀控制驱动装置。

背景技术:

2.随着现代科学技术的不断发展,液压技术逐渐走向成熟,特别是电子与液压技术结合的电液控制技术加速了液压技术的发展,使液压控制迈向了自动化,成为现代控制工程中不可缺少的重要技术手段和环节。电液比例换向阀不仅可以实现无压力冲击平衡换向,而且还兼具远程节流调速的功能,代表了液压换向控制的发展方向,被广泛应用于工程机械、机械加工行业、橡塑机械、冶金行业等。

3.比例阀的流量控制通过控制比例换向阀(具体是比例换向阀中的比例电磁铁)电流大小调整铁芯位置实现,比例阀驱动电路通过放大、调制控制信号驱动功率半导体器件实现对比例换向阀电流的控制,目前驱动电路有模拟式和数字式两大类。模拟式驱动电路采用运算放大器、pwm发生模块和电流采样模块完成驱动电路设计,相比数字式驱动电路具有成本低、可靠性高、阀件适应性强等优点。但目前广泛应用的模拟式驱动电路多为单向驱动,同时,若现有模拟式比例阀控制电路采用采样电阻的电流采集方案,当应用在三线制比例换向阀的控制时,由于三线制的比例换向阀中的两个阀芯电磁铁有共同一端的公共端o,即a、b、o三个接线端,当ao有电流时控制比例换向阀正向导通,当bo有电流时控制反向导通。此时,两通道间的采样通道会有耦合,导致两个通道反馈互相干扰,因此,限于其电流采样电路特点,无法直接将现有的电流采样电路应用于比例换向阀驱动电路中。

技术实现要素:

4.鉴于上述的分析,本发明实施例旨在提供一种基于正反转切换的比例换向阀控制驱动装置,用以解决现有比例换向阀切换控制驱动装置多为单向驱动、且电路结构复杂的问题。

5.本发明实施例提供了一种基于正反转切换的比例换向阀控制驱动装置,所述装置包括:

6.正反向切换电路,用于判断接收的模拟给定控制信号的正反性,若为正,则模拟反馈控制电路保持正转工作模式;若为反,则切换所述模拟反馈控制电路至反转工作模式;

7.模拟反馈控制电路,当处于正转工作模式时,基于所述模拟给定控制信号及从比例换向阀的正接线端获得的电流采样信号生成第一偏差控制信号,基于所述第一偏差控制信号生成比例换向阀的正向阀驱动信号;当处于反转工作模式时,基于所述模拟给定控制信号及从比例换向阀的负接线端获得的电流采样信号生成第二偏差控制信号,并基于所述第二偏差控制信号生成比例换向阀的反向阀驱动信号。

8.在上述方案的基础上,本发明还做出了如下改进:

9.进一步,所述装置还包括数模转换电路,

10.所述模拟给定控制信号由对应的数字给定控制信号经所述数模转换电路进行数模转换后得到;

11.对应的所述数字给定控制信号与所述模拟给定控制信号的正反性相同。

12.进一步,所述正反向切换电路判断接收的模拟给定控制信号的正反性,包括:

13.若所述模拟给定控制信号小于基准信号,则所述模拟给定控制信号为正向模拟给定控制信号;以便所述模拟反馈控制电路直接处理所述正向模拟给定控制信号,获得所述正向阀驱动信号;

14.若所述模拟给定控制信号大于所述基准信号,则所述模拟给定控制信号为反向模拟给定控制信号;所述正反向切换电路还获取所述反向模拟给定控制信号与所述基准信号之间的差值信号;以便所述模拟反馈控制电路处理所述差值信号,获得所述反向阀驱动信号。

15.进一步,所述正反向切换电路包括:差分放大器n4、比较器n5、继电器k、电阻r46、r47、r48及r49;其中,

16.所述比较器n5的同相输入端、继电器常开触点k-1的一端及常闭触点k-2的一端相连,为所述正反向切换电路的给定信号接收端,用于接收所述模拟给定控制信号;所述差分放大器n4的输出端及所述常闭触点k-2的另一端相连,为所述正反向切换电路的给定信号输出端;

17.所述比较器n5用于判断接收的模拟给定控制信号的正反性:

18.所述比较器n5的反相输入端连接基准电压;输出端连接继电器k的控制线圈的正极,继电器k的负极接地;

19.所述差分放大器n4用于输出所述反向模拟给定控制信号与所述基准信号之间的差值信号:

20.对于差分放大器n4:

21.同相输入端连接电阻r48的一端及电阻r49的一端;电阻r48的另一端连接继电器k的常开触点k-1的另一端;

22.反相输入端连接电阻r47的一端及电阻r46的一端;电阻r47的另一端接地,电阻r46的另一端连接所述基准电压;

23.差分放大器n4的输出端还连接电阻r49的另一端;

24.继电器的常开触点k-3连接在所述模拟反馈控制电路的输出端与比例换向阀的正接线端之间;

25.继电器的常闭触点k-4连接在所述模拟反馈控制电路的输出端与比例换向阀的负接线端之间。

26.进一步,在处于所述正转工作模式时,继电器k不动作,常闭触点k-2和常闭触点k-4、常开触点k-1和常开触点k-3均不动作;

27.在处于所述反转工作模式时,继电器k吸合,常闭触点k-2和常闭触点k-4断开、常开触点k-1和常开触点k-3闭合。

28.进一步,所述模拟反馈控制电路由模拟控制电路、脉冲调制电路、放大驱动电路以及基于霍尔传感器的电流采样电路组成;其中,

29.模拟控制电路,控制输入端连接所述给定信号输出端;反馈端连接电流采样电路

的反馈输出端,用于当模拟反馈控制电路处于正转工作模式时,接收从比例换向阀的正接线端获得的电流采样信号;还用于当模拟反馈控制电路处于反转工作模式时,接收从比例换向阀的负接线端获得的电流采样信号;输出端连接脉冲调制电路的调制输入端,用于输出第一偏差控制信号或第二偏差控制信号;

30.脉冲调制电路,驱动输出端连接放大驱动电路的输入端;

31.放大驱动电路,输出端连接电流采样电路的驱动输入端;

32.电流采样电路,驱动输出端经由所述继电器的常闭触点k-4连接所述比例换向阀的正接线端,还经由所述继电器的常开触点k-3连接所述比例换向阀的负接线端,所述比例换向阀的公共端接地;所述电流采样电路的驱动输出端为所述模拟反馈控制电路的输出端。

33.进一步,所述模拟控制电路包括运算放大器n1a、n1b,电阻r3、r5、r6、r10、r11、r15、r16、r17,电容c3、c4,电位器rp1、rp2;其中,

34.电阻r16的一端经由电容c4连接qgnd;电阻r16的另一端连接电阻r15的一端,电阻r15的另一端连接电阻r11的一端和电位器rp2的一个固定端,电阻r11的另一端连接电位器rp2的滑动端及电阻r17的一端;

35.对于运算放大器n1a:

36.反相输入端连接电阻r15的一端,同相输入端连接qgnd,输出端连接电阻r17的一端;

37.对于运算放大器n1b:

38.反相输入端连接电阻r17的另一端、电阻r10的一端及电容c3的一端,电容c3的另一端连接运算放大器n1b的输出端,同相输入端经由电阻r3连接qgnd;

39.电阻r10的另一端连接电阻r6的一端及电位器rp1的滑动端,电阻r6的另一端和电位器rp1的一个固定端均连接-vee,电位器rp1的另一个固定端经由电阻r5连接+vee;

40.所述电阻r16的一端为所述模拟控制电路的控制输入端,所述运算放大器n1b的反相输入端为所述模拟控制电路的反馈端,所述运算放大器n1b的输出端为所述模拟控制电路的输出端。

41.进一步,所述脉冲调制电路包括脉宽调制电路和三角波发生器;其中,

42.所述脉宽调制电路包括运算放大器n2b,电阻r7、r8、r12及r14;

43.对于运算放大器n2b:

44.同相输入端连接电阻r7的一端,反相输入端连接电阻r14的一端;输出端经由依次串联的电阻r12和电阻r8后连接+vee;

45.电阻r7的另一端为所述脉冲调制电路的调制输入端,电阻r12与电阻r8相连的一端为所述脉冲调制电路的驱动输出端;电阻14的另一端为所述脉宽调制电路的调制输出端;

46.所述三角波发生器包括运算放大器n3a、n3b,电阻r13、r18、r22及r45;

47.对于运算放大器n3a:

48.同相输入端连接电阻r13的一端及r45的一端,反相输入端连接qgnd,输出端连接电阻r13的另一端、电阻r18的一端及电阻r22的一端;

49.对于运算放大器n3b:

50.同相输入端连接qgnd,反相输入端连接电阻r18的另一端、电阻r22的另一端及电容c6的一端,运算放大器n3b的输出端连接电容c6的另一端、r45的另一端;

51.所述运算放大器n3b的输出端为所述三角波发生器的输出端,连接所述脉宽调制电路的调制输出端。

52.进一步,所述采样电路包括运算放大器n2a、霍尔传感器d2,电阻r19、r20、r23、r24、r25,电容c7、c8;其中,

53.对于运算放大器n2a:

54.反相输入端连接电阻r24的一端、电阻r19的一端及电阻r20的一端,电阻r24的另一端连接qgnd;同相输入端连接电阻r25的一端,输出端连接电阻r23的一端、电阻r19的另一端及电阻r20的另一端;

55.对于霍尔传感器d2:

56.viout端连接电阻r25的另一端及电容c8的一端,bw_sel端、gnd端及电容c8的另一端均接qgnd,gnd端还连接电容c7的一端,电容c7的另一端及vcc端均连接第二直流供电电压;

57.两个ip+端相连,为所述电流采样电路的驱动输入端;两个ip-端相连,为所述电流采样电路的驱动输出端;电阻r23的另一端为所述电流采样电路的反馈输出端。

58.进一步,所述放大驱动电路包括放大驱动芯片v1,二极管v2,以及电阻r26和r28;其中,

59.放大驱动芯片v1的输入端连接所述脉冲调制电路的调制输出端;

60.放大驱动芯片v1的输出端连接所述电流采样电路的驱动输入端;

61.放大驱动芯片v1的输出端还连接二极管v2的负极,二极管v2的正极接地。

62.与现有技术相比,本发明至少可实现如下有益效果之一:

63.本发明提供的基于正反转切换的比例换向阀控制驱动装置,通过设置正反向切换电路,能够根据模拟给定控制信号的正反性实现模拟给定控制信号正转或反转工作模式的切换;如此,仅需设置一个模拟反馈控制电路即可实现对于基于正反转切换的比例换向阀控制驱动装置正转和反转的分别控制,有效解决了现有比例换向阀切换控制驱动装置多为单向驱动、无法实现双向驱动的问题,并简化了比例换向阀切换控制驱动装置的电路结构。

64.同时,本发明还给出了正反向切换电路及模拟反馈控制电路的硬件电路结构,无需软件配合,且设计的电路具备可靠性高、成本低、易维护等优势。

65.此外,本发明设计的电路体积小,可实现在3u标准工业板卡中实现最大16通道比例换向阀控制,有效提升系统集成度和控制能力。

66.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

67.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

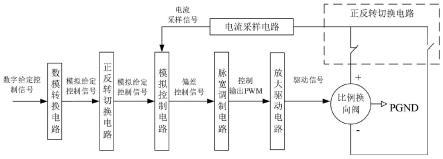

68.图1为本发明实施例提供的基于正反转切换的比例换向阀控制驱动装置结构示意图;

69.图2为本发明实施例提供另一基于正反转切换的比例换向阀控制驱动装置结构示意图。

具体实施方式

70.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

71.本发明的一个具体实施例,公开了一种基于正反转切换的比例换向阀控制驱动装置,结构示意图如图1及图2所示,包括:

72.正反向切换电路,用于判断接收的模拟给定控制信号的正反性,若为正,则模拟反馈控制电路保持正转工作模式;若为反,则切换所述模拟反馈控制电路至反转工作模式;

73.模拟反馈控制电路,当处于正转工作模式时,基于所述模拟给定控制信号及从比例换向阀的正接线端获得的电流采样信号生成第一偏差控制信号,基于所述第一偏差控制信号生成比例换向阀的正向阀驱动信号;当处于反转工作模式时,基于所述模拟给定控制信号及从比例换向阀的负接线端获得的电流采样信号生成第二偏差控制信号,并基于所述第二偏差控制信号生成比例换向阀的反向阀驱动信号。

74.优选地,所述装置还包括数模转换电路,所述模拟给定控制信号由对应的数字给定控制信号经所述数模转换电路进行数模转换后得到;对应的所述数字给定控制信号与所述模拟给定控制信号的正反性相同。

75.在本实施例中,上层应用控制器通过iic总线输出数字给定控制信号,数模转换电路根据数字给定控制信号进行数字模拟转换,输出对应数字给定控制信号的模拟控制信号。

76.优选地,数模转换电路包括电平转换芯片b1、数字转模拟芯片d1、电阻r1、r2、r4、r21和电容c1、c2、c5;其中,

77.电平转换芯片b1用于将适配于iic总线的电压转换为适配于数字转模拟芯片d1的电压;具体地,对于所述芯片b1:

78.vdd1端经由电阻r3连接第一供电电压,gnd1端连接dgnd,gnd1端还经由电容c2连接所述第一供电电压;sda1端用于接收数字给定控制信号;

79.vdd2端直接连接第二直流供电电压,sda端经由电阻r1连接所述第二直流供电电压,gnd2端连接qgnd,gnd2端还经由电容c2连接所述第二直流供电电压;

80.芯片b1的sda端还连接芯片d1的sda端;

81.对于所述芯片d1:

82.端、addr1端、for端、gnd端及addr2端均连接qgnd;vdd端连接第二直流供电电压,vdd端还经由电容c5接地;端经由电阻r21连接第二直流供电电压;

83.所述芯片d1的一个输出端(示例性地,如voutb端)为模拟给定控制信号输出端,用于输出模拟给定控制信号。

84.上级应用控制器通过iic总线输出数字给定控制信号后,利用上述电平转换芯片

b1将上级控制器的3.3v电平信号转为5v电平信号,由此实现上级控制器和数字/模拟转换芯片d1的电平匹配。电平转换芯片b1至数字/模拟转换芯片d1之间的iic总线线路通过电阻r1、r2上拉至5v,使默认状态下iic总线处于空闲状态。数字/模拟转换芯片d1接收上级控制器控制指令(即“数字给定控制信号”),将0-4095范围的数字控制信号转换为0-5v的模拟控制信号。芯片d1有4个输出通道,本发明中使用1个输出通道(b)实现比例换向阀的换向输出。单个芯片d1具有控制四个比例换向阀的能力。

85.优选地,所述正反向切换电路判断接收的模拟给定控制信号的正反性,包括:

86.若所述模拟给定控制信号小于基准信号,则所述模拟给定控制信号为正向模拟给定控制信号;以便所述模拟反馈控制电路直接处理所述正向模拟给定控制信号,获得所述正向阀驱动信号;

87.若所述模拟给定控制信号大于所述基准信号,则所述模拟给定控制信号为反向模拟给定控制信号;所述正反向切换电路还获取所述反向模拟给定控制信号与所述基准信号之间的差值信号;以便所述模拟反馈控制电路处理所述差值信号,获得所述反向阀驱动信号。

88.具体地,所述正反向切换电路可按照如下设置:

89.所述正反向切换电路包括:差分放大器n4、比较器n5、继电器k、电阻r46、r47、r48及r49;其中,

90.所述比较器n5的同相输入端、继电器常开触点k-1的一端及常闭触点k-2的一端相连,为所述正反向切换电路的给定信号接收端,用于接收所述模拟给定控制信号;所述差分放大器n4的输出端及所述常闭触点k-2的另一端相连,为所述正反向切换电路的给定信号输出端;

91.所述比较器n5用于判断接收的模拟给定控制信号的正反性:

92.所述比较器n5的反相输入端连接基准电压;输出端连接继电器k的控制线圈的正极,继电器k的负极接地;

93.所述差分放大器n4用于输出所述反向模拟给定控制信号与所述基准信号之间的差值信号:

94.对于差分放大器n4:

95.同相输入端连接电阻r48的一端及电阻r49的一端;电阻r48的另一端连接继电器k的常开触点k-1的另一端;

96.反相输入端连接电阻r47的一端及电阻r46的一端;电阻r47的另一端接地,电阻r46的另一端连接所述基准电压;

97.差分放大器n4的输出端还连接电阻r49的另一端;

98.继电器的常开触点k-3连接在所述模拟反馈控制电路的输出端与比例换向阀的正接线端之间;

99.继电器的常闭触点k-4连接在所述模拟反馈控制电路的输出端与比例换向阀的负接线端之间。

100.此时,在处于所述正转工作模式时,继电器k不动作,常闭触点k-2和常闭触点k-4、常开触点k-1和常开触点k-3均不动作;

101.在处于所述反转工作模式时,继电器k吸合,常闭触点k-2和常闭触点k-4断开、常

开触点k-1和常开触点k-3闭合。若电阻r48与r49阻值相等,则所述差分放大器n5输出所述反向模拟给定控制信号减去所述基准电压之后的差值信号,基于所述差值信号控制所述模拟反馈控制电路反转。

102.优选地,所述模拟反馈控制电路由模拟控制电路、脉冲调制电路、放大驱动电路以及基于霍尔传感器的电流采样电路组成;其中,

103.模拟控制电路,控制输入端连接所述给定信号输出端;反馈端连接电流采样电路的反馈输出端,用于当模拟反馈控制电路处于正转工作模式时,接收从比例换向阀的正接线端获得的电流采样信号;还用于当模拟反馈控制电路处于反转工作模式时,接收从比例换向阀的负接线端获得的电流采样信号;输出端连接脉冲调制电路的调制输入端,用于输出第一偏差控制信号或第二偏差控制信号;

104.脉冲调制电路,驱动输出端连接放大驱动电路的输入端;

105.放大驱动电路,输出端连接电流采样电路的驱动输入端;

106.电流采样电路,驱动输出端经由所述继电器的常闭触点k-4连接所述比例换向阀的正接线端,还经由所述继电器的常开触点k-3连接所述比例换向阀的负接线端,所述比例换向阀的公共端接地;所述电流采样电路的驱动输出端为所述模拟反馈控制电路的输出端。

107.为便于本领域技术人员更好地实施本方案,本实施例还给出了正向模拟反馈控制电路涉及的多个电路的具体结构。具体地,

108.所述模拟控制电路包括运算放大器n1a、n1b,电阻r3、r5、r6、r10、r11、r15、r16、r17,电容c3、c4,电位器rp1、rp2;其中,电阻r16的一端经由电容c4连接qgnd;电阻r16的另一端连接电阻r15的一端,电阻r15的另一端连接电阻r11的一端和电位器rp2的一个固定端,电阻r11的另一端连接电位器rp2的滑动端及电阻r17的一端;对于运算放大器n1a:反相输入端连接电阻r15的一端,同相输入端连接qgnd,输出端连接电阻r17的一端;对于运算放大器n1b:反相输入端连接电阻r17的另一端、电阻r10的一端及电容c3的一端,电容c3的另一端连接运算放大器n1b的输出端,同相输入端经由电阻r3连接qgnd;电阻r10的另一端连接电阻r6的一端及电位器rp1的滑动端,电阻r6的另一端和电位器rp1的一个固定端均连接-vee,电位器rp1的另一个固定端经由电阻r5连接+vee;所述电阻r16的一端为所述模拟控制电路的控制输入端,所述运算放大器n1b的反相输入端为所述模拟控制电路的反馈端,所述运算放大器n1b的输出端为所述模拟控制电路的输出端。

109.模拟控制电路能够实时进行比例电磁阀控制电流的pi控制。模拟给定控制信号首先通过r16连接至运算放大器n1a的反相输入端(2脚)、并由输出端(1脚)输出,通过r15、r11及rp2与r16参数匹配实现比例运算,其中,可由电位器rp2对放大比例进行调整。经过比例运算的控制信号经过电阻r17输入至运算放大器n1b的反相输入端(6脚),并通过电容c3和电阻r17的参数匹配实现积分运算。电阻r5和电位器rp1和电阻r6参数配合可实现对pi计算模拟控制信号的零位调整。

110.所述脉冲调制电路包括脉宽调制电路和三角波发生器;其中,所述脉宽调制电路包括运算放大器n2b,电阻r7、r8、r12及r14;对于运算放大器n2b:同相输入端连接电阻r7的一端,反相输入端连接电阻r14的一端;输出端经由依次串联的电阻r12和电阻r8后连接+vee;

111.电阻r7的另一端为所述脉冲调制电路的调制输入端,电阻r12与电阻r8相连的一端为所述脉冲调制电路的驱动输出端;电阻14的另一端为所述脉宽调制电路的调制输出端;所述三角波发生器包括运算放大器n3a、n3b,电阻r13、r18、r22及r45;对于运算放大器n3a:同相输入端连接电阻r13的一端及r45的一端,反相输入端连接qgnd,输出端连接电阻r13的另一端、电阻r18的一端及电阻r22的一端;对于运算放大器n3b:同相输入端连接qgnd,反相输入端连接电阻r18的另一端、电阻r22的另一端及电容c6的一端,运算放大器n3b的输出端连接电容c6的另一端、r45的另一端;所述运算放大器n3b的输出端为所述三角波发生器的输出端,连接所述脉宽调制电路的调制输出端。

112.模拟给定控制信号通过模拟控制电路进行模拟pi运算后,由运算放大器的n1b的输出端(7脚)输出至脉宽调制电路。其中n3a和n3b和电阻r13、r9、r18和r22及电阻c6实现三角波发生器功能,通过确定电容c6参数,生成频率为200hz的三角波调制载波。pi运算后的模拟控制信号,通过电阻r7输入至运算放大器n2b的同相输入端(5脚),三角波调制载波经过电阻r14输入至n2b的反相输入端(6脚),通过n2b实现脉宽调制计算,生成pwm控制信号。电阻r12和电阻r8参数匹配实现pwm控制信号幅值电平调整。

113.所述放大驱动电路包括放大驱动芯片v1,二极管v2,以及电阻r26和r28;其中,放大驱动芯片v1的输入端连接所述脉冲调制电路的调制输出端;放大驱动芯片v1的输出端连接所述电流采样电路的驱动输入端;放大驱动芯片v1的输出端还连接二极管v2的负极,二极管v2的正极接地。

114.pwm控制信号输入至放大驱动电路,控制功率半导体的导通和断开,实现比例换向阀的电流控制。pwm控制信号输入至集成式功率mosfet器件v1的in脚,控制其对用通道的out输出。out输出通过霍尔电流传感器接入至比例换向阀线圈正端,供电电源地pgnd接入至比例阀电磁铁线圈公共端。二极管v2提供感性负载的续流通道。

115.所述采样电路包括运算放大器n2a、霍尔传感器d2,电阻r19、r20、r23、r24、r25,电容c7、c8;其中,对于运算放大器n2a:反相输入端连接电阻r24的一端、电阻r19的一端及电阻r20的一端,电阻r24的另一端连接qgnd;同相输入端连接电阻r25的一端,输出端连接电阻r23的一端、电阻r19的另一端及电阻r20的另一端;对于霍尔传感器d2:viout端连接电阻r25的另一端及电容c8的一端,bw_sel端、gnd端及电容c8的另一端均接qgnd,gnd端还连接电容c7的一端,电容c7的另一端及vcc端均连接第二直流供电电压;两个ip+端相连,为所述电流采样电路的驱动输入端;两个ip-端相连,为所述电流采样电路的驱动输出端;电阻r23的另一端为所述电流采样电路的反馈输出端。

116.放大驱动电路输出至比例换向阀的电流需流经电流采样电路的霍尔传感器d2,通过霍尔传感器d2实现将比例换向阀电流值采样转换为电压信号。电流采样的电压信号通过电阻r25输入至通过运算放大器n2a,通过r19、r20和r25的参数匹配实现比例运算,将电流值反馈至正向模拟控制电路中。在实施例中,采用霍尔传感器进行比例换向阀电流采样,解决了常规模拟式比例阀控制驱动电路由于通道见耦合干扰无法应用于比例换向阀的问题。

117.正常工作时,无论是比例换向阀的正向比例控制还是反向比例控制,只需通过上层应用控制器发送控制指令,控制方法简单。本实施例中的电路具备数字总线控制功能,可作为执行器接收上层应用控制器指令控制,方便系统组网。技术方案电路体积小,可实现在3u标准工业板卡中实现最大16通道比例换向阀控制(或16通道比例阀控制),有效提升系统

集成度和控制能力。

118.本领域技术人员可以理解,实现上述实施例方法的全部或部分流程,可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于计算机可读存储介质中。其中,所述计算机可读存储介质为磁盘、光盘、只读存储记忆体或随机存储记忆体等。

119.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1