用于单杠减震器的自动化装配装置及其方法与流程

1.本发明涉及减震器装配技术,具体涉及一种用于单杠减震器的自动化装配装置及其方法。

背景技术:

2.汽车已经成为人们日常生活中最常见的交通工具,在汽车的使用中,其安全性和舒适性是非常重要的问题,为改善汽车行驶的安全性和舒适性,汽车悬架系统中采用了减震器,减震器主要由弹簧和阻尼器两个部分组成,而在阻尼器的内部结构中,贮液筒是阻尼器的重要组成部分。工作时,贮液筒中装着油液,连杆分总成带动活塞在贮液筒中上下运动,而油液在阀片中流动,从而对汽车行驶过程中的震动进行缓冲。连杆分总成包括活塞杆,活塞杆上安装有导向器和主活塞、阀片、限位板、内缓冲块,导向器和主活塞等零件与贮液筒之间的装配性能好坏,将会很大程度上影响减震器的减震性能;同时,贮液筒中进行油液与氮气气体的注入时,贮液筒中还需要安装浮动活塞,浮动活塞将油液与氮气气体分隔开。

3.目前,在现有技术中,缺乏能够同时对减震器进行充气、注油以及装配的装置,针对现有技术的问题,有必要提出一种用于单杠减震器的自动化装配装置及其方法,能够同时对减震器进行充气、注油以及将连杆分总成和浮动活塞推入贮油筒中进行装配,整个过程可以进行自动化控制,避免人工操作的失误。

技术实现要素:

4.针对现有技术中存在的上述问题,本发明提供了一种用于单杠减震器的自动化装配装置,该装置能够同时对减震器进行充气、注油以及将连杆分总成和浮动活塞推入贮油筒中进行装配,该装置具有易于拆卸、维护以及多功能的优点。对应的,本发明还提供了用于单杠减震器的自动化装配方法,该方法具有易于控制、自动化程度高、装配质量好的优点。

5.本发明技术方案如下:

6.用于单杠减震器的自动化装配装置,包括充气注油筒和连接座,所述充气注油筒和连接座的内表面直径与连杆分总成的主活塞直径一致;所述充气注油筒的筒面上部从左至右依次安装有真空阀、注油阀以及充气阀,所述真空阀与注油阀的位置相贴在一起;所述充气注油筒的筒面下部从左至右依次安装有限位机构a和限位机构b,所述限位机构a对应位于真空阀的下方,所述限位机构b对应位于注油阀的下方;所述充气注油筒的右端面连接着连接座,所述连接座右侧与安装座相连,所述安装座固定在安装平台上;所述充气注油筒的右侧对应设有筒体推动装置,所述充气注油筒的左侧对应设有活塞杆推动装置。

7.本发明的装置结构简单,各个零部件之间可拆卸连接且配合可靠,易于后期维护;通过筒体推动装置推动筒体,通过活塞杆推动装置推动活塞杆,在这个过程中,限位机构a和限位机构b对连杆分总成和浮动活塞进行限位,同时,真空阀、注油阀以及充气阀相互配

合,分别在充气注油筒中进行抽真空、注油以及充气,从而本发明的装置便能够同时对减震器进行充气、注油以及将连杆分总成和浮动活塞推入贮油筒中进行装配,具有多功能的优点。

8.作为优化,前述的用于单杠减震器的自动化装配装置,所述筒体推动装置包括丝杆滑块机构a,所述丝杆滑块机构a的滑块a上安装有筒体定位杆和筒体定位座。筒体定位杆和筒体定位座相互配合,能够对筒体进行定位。

9.作为优化,前述的用于单杠减震器的自动化装配装置,所述活塞杆推动装置包括丝杆滑块机构b,所述丝杆滑块机构b的滑块b上安装有活塞杆安装座。通过把活塞杆插入活塞杆安装座中,能够实现对活塞杆的定位。

10.作为优化,前述的用于单杠减震器的自动化装配装置,所述充气注油筒的左端面安装有导向板,所述导向板的导向面与充气注油筒的内表面相齐平。导向板的设置,能够辅助连杆分总成顺利地进入充气注油筒中。

11.作为优化,前述的用于单杠减震器的自动化装配装置,所述限位机构a包括限位气缸a,所述限位气缸a通过安装座a安装在充气注油筒的筒面上,所述限位气缸a的伸出轴的行程抵达充气注油筒的内腔中。限位气缸带动伸出轴移动,能够简单有效地实现对连杆分总成和浮动活塞的限位。

12.作为优化,前述的用于单杠减震器的自动化装配装置,所述限位机构b包括限位气缸b,所述限位气缸b通过安装座b安装在充气注油筒的筒面上,所述限位气缸b的伸出轴的行程抵达充气注油筒的内腔中。限位气缸带动伸出轴移动,能够简单有效地实现对浮动活塞的限位。

13.用于单杠减震器的自动化装配方法,利用前述的用于单杠减震器的自动化装配装置进行装配,装配过程包括以下步骤:

14.步骤一:将浮动活塞推入充气注油筒中,限位机构a对浮动活塞进行限位,再将筒体安装在筒体推动装置上,将活塞杆安装在活塞杆推动装置上;

15.步骤二:活塞杆推动装置推动活塞杆向右移动,直至活塞杆的末端抵住浮动活塞;筒体推动装置推动筒体水平移动,使得筒体有开口的端面与连接座的右端面相抵;

16.步骤三:真空阀开启,先对浮动活塞与筒体形成的封闭空间进行抽真空,抽真空一段时间后,浮动活塞向右移动到限位机构b的限位处,同时,活塞杆推动装置进一步推动活塞杆向右移动,直至限位机构a对导向器进行限位,使得活塞杆不能进一步向右移动;

17.步骤四:真空阀关闭,注油阀和充气阀开启,通过注油阀对导向器与浮动活塞之间的空间进行注油,通过充气阀对浮动活塞与筒体之间的空间进行充气;注油和充气一定时间后,注油阀和充气阀关闭;

18.步骤五:充气和注油完成后,限位机构a停止对导向器的限位,同时限位机构b停止对浮动活塞的限位,活塞杆推动装置进一步推动活塞杆向右移动,直至将连杆分总成、油液以及浮动活塞一并推入筒体中;装配完成后,筒体推动装置向右移动带动装配好的工件从安装座中移出。

19.本发明的用于单杠减震器的自动化装配方法,通过筒体推动装置、活塞杆推动装置、限位机构、真空阀、注油阀以及充气阀的配合,本发明的方法能够同时对减震器进行充气、注油以及将连杆分总成和浮动活塞推入贮油筒中进行装配,整个装配过程具有易于控

制且自动化程度高的优点;同时能够避免手动操作出现的误差,保证装配的质量。

附图说明

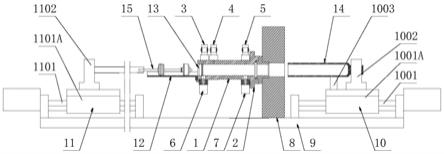

20.图1为本发明的用于单杠减震器的自动化装配装置的结构示意图;

21.图2为装配过程中进行抽真空时的工作示意图;

22.图3为装配过程中进行注油充气时的工作示意图;

23.图4为装配过程中进行推入时的工作示意图;

24.图5为连杆分总成的结构示意图;

25.图6为筒体的结构示意图;

26.附图中的标记为:1

‑

充气注油筒;2

‑

连接座;3

‑

真空阀;4

‑

注油阀;5

‑

充气阀;6

‑

限位机构a,601

‑

限位气缸a、602

‑

安装座a;7

‑

限位机构b,701

‑

限位气缸b、702

‑

安装座b;8

‑

安装座;9

‑

安装平台;10

‑

筒体推动装置,1001

‑

丝杆滑块机构a、1001a

‑

滑块a、1002

‑

筒体定位杆、1003

‑

筒体定位座;11

‑

活塞杆推动装置,1101

‑

丝杆滑块机构b、1101a

‑

滑块b、1102

‑

活塞杆安装座;12

‑

导向板,1201

‑

导向面;13

‑

浮动活塞;14

‑

筒体;15

‑

连杆分总成,1501

‑

导向器、1502

‑

主活塞,1503

‑

活塞杆。

具体实施方式

27.下面结合附图和具体实施方式(包括实施例)对本发明作进一步的说明,但并不作为对本发明限制的依据。

28.参见图1

‑

6,用于单杠减震器的自动化装配装置,包括充气注油筒1和连接座2,所述充气注油筒1和连接座2的内表面直径与连杆分总成15的主活塞1502直径一致;所述充气注油筒1的筒面上部从左至右依次安装有真空阀3、注油阀4以及充气阀5,所述真空阀3与注油阀4的位置相贴在一起;所述充气注油筒1的筒面下部从左至右依次安装有限位机构a6和限位机构b7,所述限位机构a6对应位于真空阀3的下方,所述限位机构b7对应位于注油阀4的下方;所述充气注油筒1的右端面连接着连接座2,所述连接座2右侧与安装座8相连,所述安装座8固定在安装平台9上;所述充气注油筒1的右侧对应设有筒体推动装置10,所述充气注油筒1的左侧对应设有活塞杆推动装置11。

29.利用上述的用于单杠减震器的自动化装配装置进行装配,装配过程包括以下步骤:

30.步骤一:如图1所示,将浮动活塞13推入充气注油筒1中,限位机构a6对浮动活塞13进行限位,再将筒体14安装在筒体推动装置10上,将活塞杆1503安装在活塞杆推动装置11上;

31.步骤二:如图2所示,活塞杆推动装置11推动活塞杆1503向右移动,直至活塞杆1503的末端抵住浮动活塞13;筒体推动装置10推动筒体14水平移动,筒体14的有开口的一端伸入安装座8中,使得筒体14有开口的端面与连接座2的右端面相抵;

32.步骤三:如图2和图3所示,真空阀3开启,先对浮动活塞13与筒体14形成的封闭空间进行抽真空,抽真空一段时间后,限位机构a6停止对浮动活塞13的限位;充气注油筒1内外存在的压强差,推动浮动活塞13向右移动,直至浮动活塞13移动到限位机构b7的限位处;在浮动活塞13向右移动的同时,活塞杆推动装置11进一步推动活塞杆1503向右移动,当导

向器1501的右端面抵达限位机构a6的限位处时,限位机构a6对导向器1501进行限位,使得活塞杆1503不能进一步向右移动;

33.步骤四:如图3所示,保持抽真空的状态一段时间后,真空阀3关闭,注油阀4和充气阀5开启,通过注油阀4对导向器1501与浮动活塞13之间的空间进行注油,通过充气阀5对浮动活塞13与筒体14之间的空间进行充气;注油和充气一定时间后,注油阀4和充气阀5关闭;

34.步骤五:如图4所示,充气和注油完成后,限位机构a6停止对导向器1501的限位,同时限位机构b7停止对浮动活塞13的限位,活塞杆推动装置11进一步推动活塞杆1503向右移动,直至将连杆分总成15、油液以及浮动活塞13一并推入筒体14中;装配完成后,活塞杆推动装置11向左移动退出充气注油筒1,筒体推动装置10向右移动,带动装配好的工件从安装座8中移出。

35.作为本发明的一个具体实施例参见图1

‑

6:

36.在本实施例中,所述筒体推动装置10包括丝杆滑块机构a1001,所述丝杆滑块机构a1001的滑块a1001a上安装有筒体定位杆1002和筒体定位座1003。筒体定位杆1002和筒体定位座1003相互配合,能够对筒体14进行定位。

37.在本实施例中,所述活塞杆推动装置11包括丝杆滑块机构b1101,所述丝杆滑块机构b1101的滑块b1101a上安装有活塞杆安装座1102。通过把活塞杆1503插入活塞杆安装座1102中,能够实现对活塞杆1503的定位。

38.在本实施例中,所述充气注油筒1的左端面安装有导向板12,所述导向板12的导向面1201与充气注油筒1的内表面相齐平。导向板12的设置,能够辅助连杆分总成15顺利地进入充气注油筒1中。

39.在本实施例中,所述限位机构a6包括限位气缸a601,所述限位气缸a601通过安装座a602安装在充气注油筒1的筒面上,所述限位气缸a601的伸出轴的行程抵达充气注油筒1的内腔中。限位气缸带动伸出轴移动,能够简单有效地实现对连杆分总成15和浮动活塞13的限位。

40.在本实施例中,所述限位机构b7包括限位气缸b701,所述限位气缸b701通过安装座b702安装在充气注油筒1的筒面上,所述限位气缸b702的伸出轴的行程抵达充气注油筒1的内腔中。限位气缸带动伸出轴移动,能够简单有效地实现对浮动活塞13的限位。

41.需要指出的是,本技术中,表示方位的词汇“左”“右”是相对图示而言的,不应对本技术的技术方案构成限制。

42.上述对本技术中涉及的发明的一般性描述和对其具体实施方式的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1