单列圆柱滚子轴承的制作方法

1.本发明涉及轴承技术,具体为单列圆柱滚子轴承。

背景技术:

2.满装轴承分为带保持架和不带保持架两种。现有的不带保持架的单列满装圆柱滚子轴承包括轴承外圈、轴承内圈、滚子、挡环组成,滚子通过轴承内圈上的滚道进行安装,然后利用挡环进行限位,进而完成装配。但是这种轴承存在如下问题:1.轴向浮动小,外圈两端挡环与滚子间隙决定了轴向的位移量。2.两挡环与外圈的配合,需要在外圈两端加工定位槽且位置要求严格,增加了工艺加工过程的复杂性。3.此满装滚子结构,轴承在安装、拆卸等过程中容易出现滚子散落、磕碰及损坏现象。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种单列圆柱滚子轴承,能够便于滚子的安装,避免滚子在安装时洒落,同时具有更大的轴向浮动距离,同时加工工艺更加简单。

4.为实现上述目的,本发明提供了如下技术方案:一种单列圆柱滚子轴承,包括轴承外圈、轴承内圈、设置在轴承外圈和轴承内圈之间的滚子,所述轴承内圈上设置有滚道,所述滚子位于该滚道内,所述滚子的两端设置有凹穴,所述轴承外圈和轴承内圈之间还设置有用于连接若干个凹穴的保持架,所述保持架的两侧均通过冲压形成与凹穴配合的凸起,当所述滚子装入保持架时,所述凸起嵌入凹穴中。

5.作为本发明的进一步改进,所述凸起与凹穴之间具有间隙,该间隙长度小于凹穴的深度。

6.作为本发明的进一步改进,所述轴承外圈的内面上靠近端部的位置设置为倾斜面,该倾斜面由轴承外圈的内面朝远离轴承内圈的方向倾斜。

7.作为本发明的进一步改进,还包括设置在轴承外圈和轴承内圈之间的密封环,所述密封环通过保持架的凸起与保持架相连接,所述密封环包括骨架和设置在骨架上的密封件,所述骨架上对应凸起的位置设置有用于勾住保持架上凸起部分的连接件,所述骨架贴合在密封件的表面,且连接件与保持架凸起位置配合连接,所述骨架与密封件之间密封连接。

8.作为本发明的进一步改进,所述骨架设置在密封件相对滚子的一侧表面上,所述密封件相对连接件的位置设置有可供钳子伸入的凹陷,密封件的凹陷部分与连接件的外表面相贴合。

9.作为本发明的进一步改进,所述凸起与保持架之间设置弧形过渡,该弧形过渡与凹穴之间具有间隙,所述连接件通过该间隙与弧形过渡配合卡接。

10.作为本发明的进一步改进,所述凸起朝向滚子的端部设置有滚珠,该滚珠与凸起通过冲压相嵌合。

11.作为本发明的进一步改进,所述骨架上对应凸起的位置设置有磁性材料,所述保持架上通过冲压形成凸起构成的下陷内设置有磁性材料,两个磁性材料相对的一面极性相反,两个磁性材料大小尺寸相对应,当两个磁性材料相吸引时,连接件与弧形过渡位置相对对应。

12.作为本发明的进一步改进,所述密封件背向滚子的一侧面上同轴开设有环形凹槽,所述环形凹槽内填充有光敏硬化材料,所述环形凹槽通过光敏硬化材料膨胀,所述密封件通过该膨胀作用与轴承外圈或轴承内圈紧贴。

13.作为本发明的进一步改进,所述光敏硬化材料采用液态光敏树脂。

14.本发明的有益效果:

15.1.通过对钢板进行冲压形成凸起,然后冲压开孔和弯折,构成保持架加工方便;

16.2.利用凸起与凹穴的配合,能够更具凹穴的大小对滚子进行限位,在安装滚子时可以先将滚子安装在保持架中,并利用保持架的凸起对凹穴进行装配,限制滚子从保持架中脱出,然后再将保持架装入轴承内圈,能够避免在安装滚子时散落,导致滚子落地损坏,通过滚道对滚子的转动进行限位,能够稳定滚子的滚动;

17.3.本方案中不设置挡环,减少对工艺精度的要求,并且减少复杂性,此外,由于省去了挡环,此时轴承外圈与滚子之间可以产生相对的滑动,这个滑动能够增大轴向浮动,让轴承在使用过程中具有轴承浮动的功能。

附图说明

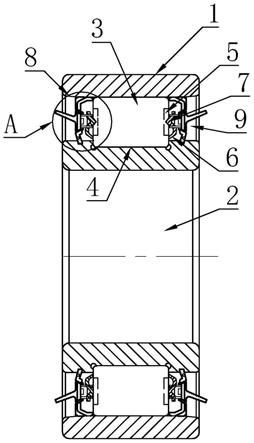

18.图1为本发明的整体结构剖面示意图;

19.图2为图1中的a部放大示意图。

20.附图标号:1、轴承外圈;2、轴承内圈;3、滚子;4、滚道;5、凹穴;6、保持架;7、凸起;8、倾斜面;9、密封环;10、骨架;11、密封件;12、连接件;13、凹陷;14、弧形过渡;15、滚珠;16、磁性材料;17、环形凹槽。

具体实施方式

21.下面将结合附图所给出的实施例对本发明做进一步的详述。

22.参照图1

‑

2所示,

23.一种带保持架满装单列圆柱滚子轴承,包括轴承外圈1、轴承内圈2、设置在轴承外圈1和轴承内圈2之间的滚子3,轴承内圈2上设置有滚道4,滚子3位于该滚道4内,滚子3的两端设置有凹穴5,轴承外圈1和轴承内圈2之间还设置有用于连接若干个凹穴5的保持架6,保持架6的两侧均通过冲压形成与凹穴5配合的凸起7,当滚子3装入保持架6时,凸起7嵌入凹穴5中。

24.通过对钢板进行冲压形成凸起7,然后冲压开孔和弯折,能够构成上述的保持架6,这种保持架6加工方便,只需要通过冲压工艺即可完成,利用凸起7与凹穴5的配合,能够更具凹穴5的大小对滚子3进行限位,在安装滚子3时可以先将滚子3安装在保持架6中,并利用保持架6的凸起7对凹穴5进行装配,限制滚子3从保持架6中脱出,然后再将保持架6装入轴承内圈2,能够避免在安装滚子3时散落,导致滚子3落地损坏,通过滚道4对滚子3的转动进行限位,能够稳定滚子3的滚动,本方案中不设置挡环,减少对工艺精度的要求,并且减少复

杂性,此外,由于省去了挡环,此时轴承外圈1与滚子3之间可以产生相对的滑动,这个滑动能够增大轴向浮动,让轴承在使用过程中具有轴承浮动的功能。

25.凸起7与凹穴5之间具有间隙,该间隙长度小于凹穴5的深度。通过设置间隙,避免凸起7直接与凹穴5的底部接触,减少滚子3滚动时与凸起7之间造成相互的磨损,并且该间隙的距离又小于凹穴5的深度,因此凸起7又没有脱离凹穴5,能够与凹穴5配合装配滚子3,同时也能够保持保持架6原有的效果。

26.在上述方案的基础上,如果需要凸起7与凹槽进行接触的配合,以下提供一种便于实施的实施方式,凸起7朝向滚子3的端部设置有滚珠15,该滚珠15与凸起7通过冲压相嵌合。

27.在冲压形成凸起7的同时,能够利用冲压的力将滚珠15冲压嵌入在凸起7的端部,然后利用滚珠15与凹穴5进行配合,能够让接触面积减小,进而减少摩擦带来的磨损。此处的滚珠15嵌入再凸起7的端部,滚珠15的转动与否对实际的使用效果没有影响,因此滚柱是否能够转动均可满足本方案的实施例。

28.另外,轴承外圈1的内面上靠近端部的位置设置为倾斜面8,该倾斜面8由轴承外圈1的内面朝远离轴承内圈2的方向倾斜。该结构下,便于轴承外圈1的安装,在套在滚子3外侧时,具有引导效果,能够引导滚子3向轴承内圈2聚拢。

29.为了确保储油润滑效果,还包括设置在轴承外圈1和轴承内圈2之间的密封环9,密封环9通过保持架6的凸起7与保持架6相连接,密封环9包括骨架10和设置在骨架10上的密封件11,骨架10上对应凸起7的位置设置有用于勾住保持架6上凸起7部分的连接件12,骨架10贴合在密封件11的表面,且连接件12与保持架6凸起7位置配合连接,骨架10与密封件11之间密封连接。

30.利用密封环9配合轴承内圈2和轴承外圈1,能够起到密封储油的效果,其中骨架10通过连接件12与保持架6连接,能够确保密封环9的密封效果,在轴承外圈1轴向浮动时,不会出现密封环9脱落的情况,此处需要说明的是,为了确保密封环9的密封效果,轴承外圈1上的倾斜面8倾斜角度可以缩小,确保能够让密封件11与轴承外圈1之间贴合密封。此外,由于骨架10与保持架6是连接在一起的,因此在保持架6随着滚子3滚动的同时转动时能够带着密封件11一起转动,让密封件11产生甩油效果,避免润滑油脂在轴承的内部空间长期停滞对润滑效果产生影响,利用密封件11的甩油效果,能够将密封件11上的油脂甩出,搅动轴承内部空间的油脂。配合保持架6的动作,能够产生切合和搅拌效果。

31.为了便于骨架10安装,凸起7与保持架6之间设置弧形过渡14,该弧形过渡14与凹穴5之间具有间隙,连接件12通过该间隙与弧形过渡14配合卡接。冲压保持架6形成凸起7时,能够利用冲压时的拉力或压力产生弧形过渡14,借助该弧形过渡14与凹穴5之间的间隙能够供骨架10的连接件12进行连接,将连接件12安装在该位置,能够避免对滚子3的滚动产生影响。

32.为了便于连接件12与保持架6的安装,骨架10设置在密封件11相对滚子3的一侧表面上,密封件11相对连接件12的位置设置有可供钳子伸入的凹陷13,密封件11的凹陷13部分与连接件12的外表面相贴合。通过凹陷13进行配合,将钳子伸入凹陷13然后夹压连接件12,使其与骨架10紧密贴合,勾住骨架10之后完成装配。

33.更进一步的且可选的方案中,骨架10上对应凸起7的位置设置有磁性材料16,保持

架6上通过冲压形成凸起7构成的下陷内设置有磁性材料16,两个磁性材料16相对的一面极性相反,两个磁性材料16大小尺寸相对应,当两个磁性材料16相吸引时,连接件12与弧形过渡14位置相对对应。

34.利用磁性材料16让骨架10与保持架6相互吸引,能够让密封环9安装时更加方便,由于两个磁性材料16尺寸大小相对应,因此在装配时能够自动对齐,匹配安装位置,进而让连接件12与保持架6的凸起7位置相对准,能够便于连接件12与保持架6的连接。同时还能够让密封环9的工作更加稳定,两者相互吸合能够减少震动导致密封出现缝隙,产生油脂渗漏。

35.此外,优选的方案还有,密封件11背向滚子3的一侧面上同轴开设有环形凹槽17,环形凹槽17内填充有光敏硬化材料,环形凹槽17通过光敏硬化材料膨胀,密封件11通过该膨胀作用与轴承外圈1或轴承内圈2紧贴。

36.该环形凹槽17可以同密封件11一体成型,因此密封件11的生产效率上不会产生影响,在密封件11装配在轴承上之后,通过在环形凹槽17中注入光敏硬化材料,然后通过紫外线照射使其硬化,此时能够减小密封件11的可形变范围,换言之能够提供更好的支撑效果,让密封件11的支撑能够更加贴合轴承外圈1或者轴承内圈2。

37.优选的来说,光敏硬化材料采用液态光敏树脂。液态的存在形式便于注入凹槽,并且通过其本身的流动性平衡在凹槽中的液面,在其状态稳定之后,通过紫外线照射的方式固化,能够提高成型效果和效率。

38.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1