一种气动阀门气源冗余装置的制作方法

1.本发明涉及一种气动阀门气源冗余装置,属于冶金行业气动阀门技术领域。

背景技术:

2.气动阀门在工业领域应用非常广泛,其原理是利用压缩空气作为动力,推动执行器内活塞运动,旋转或升降扭轴带动阀杆驱动的一种气动控制阀门。所有气动阀门均由一根气源管连接电磁阀或者阀门定位器,通过执行器驱动阀门动作。在实际的生产过程中,往往由于气源管长度过长,易出现气源管老化断裂、折断等现象,此时气动阀门会由于气源压力低或无气源供给出现控制失灵或复位动作,轻则会影响生产,重则会发生安全事故。

技术实现要素:

3.本发明的目的是提供一种气动阀门气源冗余装置,可同时为气动阀门提供两路气源,在一路气源缺失的情况下,另一路气源能够保证气动阀门不会出现控制失灵或复位动作,解决背景技术中存在的问题。

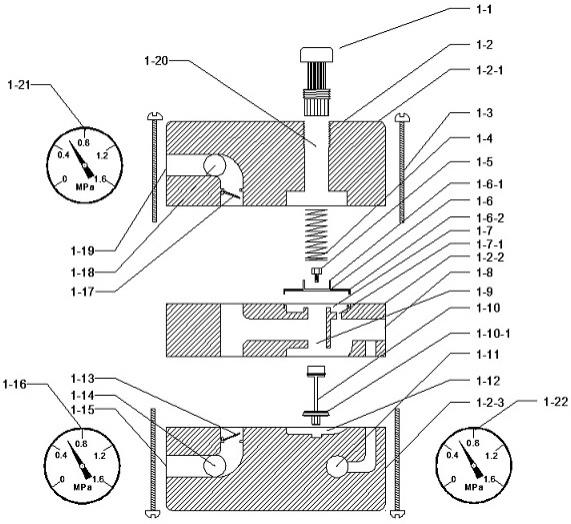

4.本发明的技术方案是:一种气动阀门气源冗余装置,包含气动阀门、气源a、气源b、调压旋钮、壳体、调压弹簧、锁紧螺栓、调压膜片、均压腔、出气腔、调压柱、中间腔、止回阀b、进气腔b压力孔、进气腔b、止回阀a、进气腔a压力孔、进气腔a和调压腔,所述壳体包含上、中、下三部分,壳体上部设有调压腔,壳体上部和壳体中部之间构成均压腔,壳体中部与壳体下部之间构成中间腔,壳体左侧设有与气源a、气源b连接的进气腔a和进气腔b,壳体右侧设有与气动阀门连接的出气腔;所述中间腔与进气腔a、进气腔b及出气腔连通,所述均压腔与出气腔连通,进气腔a和进气腔b内部分别设有止回阀a和止回阀b;壳体正面设有进气腔a压力孔、进气腔b压力孔和出气腔压力孔,进气腔a压力孔、进气腔b压力孔和出气腔压力孔分别与进气腔a、进气腔b及出气腔连通;所述调压柱穿过均压腔与中间腔之间的通孔,调压柱下端与中间腔顶部的调压孔相对应;所述调压旋钮通过螺纹与壳体上部的调压腔侧壁连接,并通过调压弹簧将调压膜片压向均压腔底部;锁紧螺栓将调压膜片与调压柱固定在一起。

5.所述调压膜片为圆盘状,调压膜片上设有与调压弹簧相对应的环形限位台。

6.所述调压膜片的外缘设有橡胶插销,均压腔的侧壁上设有插槽,橡胶插销插在均压腔侧壁上的插槽中。

7.所述壳体上部、壳体中部和壳体下部通过长杆螺栓连接在一起,壳体上部与壳体中部之间以及壳体中部与壳体下部之间均设有橡胶密封垫片。

8.壳体正面上的进气腔a压力孔、进气腔b压力孔和出气腔压力孔分别螺纹连接进气腔a压力表、进气腔b压力表和出气腔压力表。

9.所谓冗余就是增加多余的设备,以保证系统更加可靠、安全地工作。本装置可同时为气动阀门提供两路气源,在一路气源缺失的情况下,另一路气源能够保证气动阀门不会出现控制失灵或复位动作。

10.本发明的有益效果是:当两根气源管其中一根出现老化断裂、折断等现象时,另一路气源通过本装置可保证气动阀门气源连续且压力稳定,气动阀门不会出现控制失灵或复位动作,保证阀门状态不受影响,同时可通过压力表直观判断故障气源管,从而消除了事故隐患,保证了工业生产的顺利进行。

附图说明

11.图1为本发明与气动阀门的连接示意图;图2为本发明的外形图;图3为本发明的分解图;图4为本发明的原理图;图中:1.气动阀门气源冗余装置,2.气动阀门,3.气源a,4.气源b,1

‑

1.调压旋钮,1

‑

2壳体,1

‑2‑

1壳体上部,1

‑2‑

2壳体中部,1

‑2‑

3壳体下部,1

‑

3.长杆螺栓,1

‑

4调压弹簧,1

‑

5.锁紧螺栓,1

‑

6.调压膜片,1

‑6‑

1.环形限位台,1

‑6‑

2.橡胶插销,1

‑

7.均压腔,1

‑7‑

1.均压孔,1

‑

8.出气腔,1

‑

9.调压孔,1

‑

10.调压柱,1

‑

11.出气腔压力孔,1

‑

12.中间腔,1

‑

13.止回阀b,1

‑

14.进气腔b压力孔,1

‑

15.进气腔b,1

‑

16. 进气腔b压力表,1

‑

17.止回阀a,1

‑

18.进气腔a压力孔,1

‑

19.进气腔a,1

‑

20.调压腔,1

‑

21.进气腔a压力表,1

‑

22.出气腔压力表。

具体实施方式

12.以下结合附图,通过实例对本发明作进一步说明。

13.参照附图1

‑

4,一种气动阀门气源冗余装置,包含气动阀门2、气源a3、气源b4、调压旋钮1

‑

1、壳体1

‑

2、调压弹簧1

‑

4、锁紧螺栓1

‑

5、调压膜片1

‑

6、均压腔1

‑

7、出气腔1

‑

8、调压柱1

‑

10、中间腔1

‑

12、止回阀b1

‑

13、进气腔b压力孔14、进气腔b1

‑

15、止回阀a1

‑

17、进气腔a压力孔1

‑

18、进气腔a1

‑

19和调压腔1

‑

20,所述壳体1

‑

2包含上、中、下三部分,壳体上部设有调压腔1

‑

20,壳体上部和壳体中部之间构成均压腔1

‑

7,壳体中部与壳体下部之间构成中间腔1

‑

12,壳体左侧设有与气源a3、气源b4连接的进气腔a1

‑

19和进气腔b1

‑

15,壳体右侧设有与气动阀门2连接的出气腔1

‑

8;所述中间腔1

‑

12与进气腔a1

‑

19、进气腔b1

‑

15及出气腔1

‑

8连通,所述均压腔1

‑

7与出气腔1

‑

8连通,进气腔a1

‑

19和进气腔b1

‑

15内部分别设有止回阀a1

‑

17和止回阀b1

‑

13;壳体正面设有进气腔a压力孔1

‑

18、进气腔b压力孔1

‑

14和出气腔压力孔(1

‑

11),进气腔a压力孔(1

‑

18)、进气腔b压力孔(1

‑

14)和出气腔压力孔1

‑

11分别与进气腔a1

‑

19、进气腔b1

‑

15及出气腔1

‑

8连通;所述调压柱1

‑

10穿过均压腔1

‑

7与中间腔1

‑

12之间的通孔,调压柱1

‑

10下端与中间腔1

‑

12顶部的调压孔相对应;所述调压旋钮1

‑

1通过螺纹与壳体上部的调压腔1

‑

20侧壁连接,并通过调压弹簧1

‑

4将调压膜片1

‑

6压向均压腔1

‑

7底部;锁紧螺栓1

‑

5将调压膜片1

‑

6与调压柱1

‑

10固定在一起。

14.在本实施例中,参照附图1

‑

4,壳体上部1

‑2‑

1和壳体下部1

‑2‑

3左侧设有与气源a3、气源b4相连的进气腔a1

‑

19、进气腔b1

‑

15,壳体中部1

‑2‑

2右侧设有与气动阀门2相连的出气腔1

‑

8,壳体1

‑

2正面分别设有进气腔a压力孔1

‑

18、进气腔b压力孔1

‑

14、出气腔压力孔1

‑

11分别与进气腔a1

‑

19、进气腔b1

‑

15、出气腔1

‑

8连通,用于安装进气腔a压力表1

‑

21、进气腔b压力表1

‑

16、出气腔压力表1

‑

22。进气腔a1

‑

19和进气腔b1

‑

15内设有止回阀a1

‑

17和止回阀b1

‑

13,通气方向分别由进气腔a1

‑

19和进气腔b1

‑

15至中间腔1

‑

12;在壳体1

‑

2内部

由上至下分别设有调压腔1

‑

20、均压腔1

‑

7和中间腔1

‑

12,调压腔1

‑

20与均压腔1

‑

7之间利用调压膜片1

‑

6完全分隔,调压旋钮1

‑

1通过螺纹与调压腔1

‑

20的侧壁连接,并通过调压弹簧1

‑

4将调压膜片1

‑

6压向均压腔1

‑

7底部。调压膜片1

‑

6中间为金属圆盘,金属圆盘中间设有圆形孔洞,锁紧螺栓1

‑

5通过圆形孔洞与调压柱1

‑

10内部螺纹相连,使调压膜片1

‑

6与调压柱1

‑

10完全固定在一起。调压膜片1

‑

6金属圆盘上方设有与调压弹簧1

‑

4相对应的环形限位台1

‑6‑

1,调压膜片1

‑

6的外缘设有橡胶插销1

‑6‑

2,橡胶插销1

‑6‑

2与均压腔1

‑

7的侧壁上插槽的形状完全相同并插入其中,当壳体上部1

‑2‑

1、壳体中部1

‑2‑

2连接紧密后,橡胶插销1

‑6‑

2无法从壳体1

‑

2中拔出;均压腔1

‑

7与通过其底部的均压孔1

‑7‑

1与出气腔1

‑

8连通,调压柱1

‑

10穿过均压腔1

‑

7与中间腔1

‑

12之间的通孔,调压柱1

‑

10下端扩展为挡盘1

‑

10

‑

1并与中间腔1

‑

12顶部的调压孔1

‑

9相对应,当调压柱1

‑

10上升到最高位置时,其下端的挡盘1

‑

10

‑

1可将调压孔1

‑

9封闭;壳体上部1

‑2‑

1、壳体中部1

‑2‑

2和壳体下部1

‑2‑

3通过8枚长杆螺栓1

‑

3连接固定,彼此之间设有橡胶垫片密封。

15.使用方法和工作原理如下:参看图1,气动阀门气源冗余装置1进气腔a1

‑

19接气源a3,进气腔b1

‑

15接气源b4,出气腔1

‑

8接气动阀门2。由于气源a3与气源b4可能压力不同,且高于气动阀门2所需压力,故首先利用气动阀门气源冗余装置1调整气动阀门2进气压力。参看图4,观察出气腔压力表1

‑

22,手动旋转调压旋钮1

‑

1,调整调压弹簧1

‑

4压力,调压弹簧1

‑

4压迫调压膜片1

‑

6,调压膜片1

‑

6中心部分为金属圆盘,起传力作用,外缘为橡胶密封圈,起密封均压腔1

‑

7的作用且固定在壳体1

‑

2中,调压弹簧1

‑

4将压力传导至调压膜片1

‑

6上,调压膜片1

‑

6通过锁紧螺母带动调压柱1

‑

10上下位移,调压柱1

‑

10下端的挡盘1

‑

10

‑

1随着上下位移,调压孔1

‑

9通气量变化,中间腔1

‑

12及出气腔1

‑

8内压缩空气的压力发生变化且沿均压孔1

‑7‑

1传导至均压腔1

‑

7,均压腔1

‑

7内的压缩空气压力推动调压膜片1

‑

6向上位移,当出气腔压力表1

‑

22显示的压力达到气动阀门2所需气源压力时,停止旋转调压旋钮1

‑

1,最终均压腔1

‑

7内的压力与调压弹簧1

‑

6的压力相同,出气腔1

‑

8压力处于所需平衡状态。

16.假定气源a3气源管折断,进气腔a压力表1

‑

21显示压力为“0mpa”,此时进气腔a1

‑

19内无压力故止回阀a1

‑

17完全关闭,气源b4依旧沿着进气腔b1

‑

15、调压孔1

‑

9、中间腔1

‑

12、出气腔1

‑

8进入气动阀门2,不会发生气源泄露现象,而且气源b4经过稳压,气动阀门2状态不会发生变化,保证了生产的正常进行,消除了事故隐患。

17.假定气源b4气源管折断,进气腔b压力表1

‑

13显示压力为“0mpa”,此时进气腔b1

‑

15内无压力故止回阀b1

‑

13完全关闭,气源a3依旧沿着进气腔a1

‑

19、调压孔1

‑

9、中间腔1

‑

12、出气腔1

‑

8进入气动阀门2,不会发生气源泄露现象,而且气源a3经过稳压,气动阀门2状态不会发生变化,保证了生产的正常进行,消除了事故隐患。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1