一种防外漏自密封阀门的制作方法

1.本发明涉及阀门技术领域,具体为一种防外漏自密封阀门。

背景技术:

2.随着社会经济的快速发展,管道的规模越来越大,使得对于阀门的使用量也越来越大,阀门是用来开闭管路、控制流向、调节和控制输送介质的参数(温度、压力和流量)的管路附件;阀门是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能;现有的阀门在使用密封结构进行封堵时不便于受压自动密封操作,且在密封的同时不能够实现自动泄压;因此,不满足现有的需求,对此我们提出了一种防外漏自密封阀门。

技术实现要素:

3.本发明的目的在于提供一种防外漏自密封阀门,以解决上述背景技术中提出的现有的阀门在使用密封结构进行封堵时不便于受压自动密封操作,且在密封的同时不能够实现自动泄压等问题。

4.为实现上述目的,本发明提供如下技术方案:一种防外漏自密封阀门,包括限位防护机构,所述限位防护机构底端的内侧安装有自密封泄压机构,所述自密封泄压机构包括连接阀杆、传动套管、限位盘、第二密封环、连接锁紧头、弹簧安装座、防偏转卡环、支撑弹簧和阀杆限位销,所述传动套管上端的内侧安装有限位盘,所述限位盘的下端面均匀安装有三个阀杆限位销,三个所述阀杆限位销的内侧安装有一个连接阀杆,所述连接阀杆的下端面设置有第二密封环,所述第二密封环的内侧安装有连接锁紧头,所述传动套管底端的外侧安装有防偏转卡环,所述防偏转卡环的外侧卡接安装有弹簧安装座,所述弹簧安装座的上端面设置有支撑弹簧,所述弹簧安装座的外侧安装有测压机构,所述测压机构的外侧安装有阀体机构。

5.优选的,所述阀体机构包括阀门壳体、密封压板、锥形泄压座、环形密封条、锁紧销、泄压腰型孔和弹簧限位环,所述阀门壳体上端的内侧通过螺纹连接安装有弹簧限位环,所述阀门壳体底端的内侧安装有密封压板,所述密封压板的下端面设置有四个环形密封条,所述密封压板的内侧安装有锥形泄压座,所述锥形泄压座的内壁均匀设置有六个泄压腰型孔,所述阀门壳体与锥形泄压座通过两个锁紧销固定连接,所述阀门壳体的下端面固定安装有输送管体,所述阀门壳体的外侧安装有两个导流机构。

6.优选的,所述导流机构包括导流连接管端、锁紧螺纹套和过滤片,所述锁紧螺纹套的内侧安装有导流连接管端,所述导流连接管端的内侧固定安装有过滤片,所述导流连接管端与阀门壳体通过锁紧螺纹套连接。

7.优选的,所述测压机构包括透明弯管、指示针、第一密封环和保持连接环,所述透明弯管的内侧滑动连接有指示针,所述指示针的底端安装有保持连接环,所述保持连接环的下端面设置有第一密封环。

8.优选的,所述限位防护机构包括限位壳体、透气槽孔和u连接型环,所述u连接型环的外侧通过螺纹连接安装有限位壳体,所述限位壳体上端的外侧设置有透气槽孔。

9.优选的,所述连接锁紧头的上端贯穿第二密封环通过螺纹与连接阀杆的底端连接,所述连接阀杆与传动套管通过平键连接,所述限位盘与传动套管通过螺纹连接,所述传动套管的上端与连接阀杆通过限位盘和阀杆限位销连接。

10.优选的,所述弹簧安装座的下端面设置有花键槽,所述防偏转卡环的上端延伸至花键槽的内侧,所述弹簧安装座与弹簧限位环通过支撑弹簧连接。

11.优选的,所述密封压板与输送管体通过四个环形密封条连接,四个所述环形密封条的尺寸依次递增,所述锁紧销的一端贯穿阀门壳体的两侧通过螺纹与锥形泄压座的上端连接。

12.优选的,所述导流连接管端的上端贯穿阀门壳体通过螺纹与锁紧螺纹套连接,所述过滤片与导流连接管端通过螺纹连接,所述过滤片的内侧设置有过滤孔。

13.优选的,所述指示针的底端与保持连接环粘接固定,所述保持连接环与阀门壳体通过第一密封环连接。

14.与现有技术相比,本发明的有益效果是:1、本发明通过密封压板便于保持环形密封条的密封效果,在输送管体对介质进行输送时,传动套管通过防偏转卡环带动弹簧安装座上移并使得支撑弹簧收缩变形,锥形泄压座的内壁为锥形,使得第二密封环上移时受到锥形泄压座的挤压时能够有效提高阀门与管道连接部位的密封效果;2、本发明通过弹簧安装座上移的同时通过保持连接环带动指示针在透明弯管的内侧进行滑动,进而便于通过对指示针相对于透明弯管的所处高度对阀门压力进行显示和观察;3、本发明通过第二密封环移至泄压腰型孔上方时,泄压腰型孔与输送管体贯通连接,此时通过泄压腰型孔和导流机构能够对输送管体的内侧进行自动泄压操作,压力减弱时通过第二密封环对泄压腰型孔的封堵能够自动密封,使用更方便和安全,自密封泄压机构上移的同时通过限位壳体能够进行限位,进而保证输送管体内侧压力过大造成自密封泄压机构的结构损坏的情况发生。

附图说明

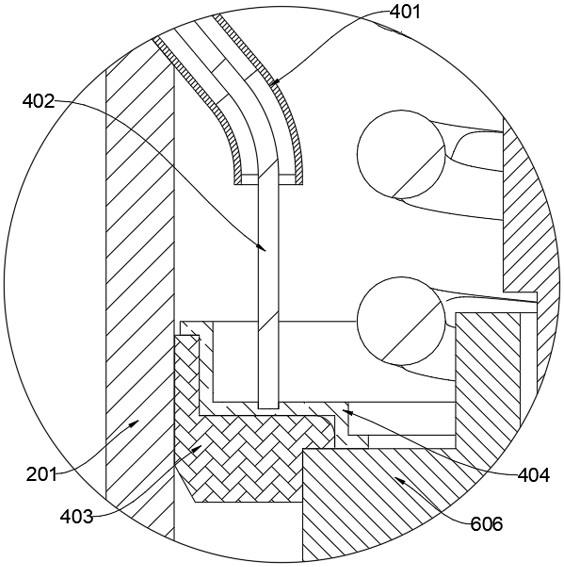

15.图1为本发明整体的结构示意图;图2为本发明整体的剖面结构示意图;图3为本发明连接阀杆的局部剖面结构示意图;图4为本发明测压机构的局部剖面结构示意图;图5为本发明导流机构的剖面结构示意图;图6为本发明弹簧安装座的局部剖面结构示意图。

16.图中:1、输送管体;2、阀体机构;201、阀门壳体;202、密封压板;203、锥形泄压座;204、环形密封条;205、锁紧销;206、泄压腰型孔;207、弹簧限位环;3、导流机构;301、导流连接管端;302、锁紧螺纹套;303、过滤片;4、测压机构;401、透明弯管;402、指示针;403、第一密封环;404、保持连接环;5、限位防护机构;501、限位壳体;502、透气槽孔;503、u连接型环;

6、自密封泄压机构;601、连接阀杆;602、传动套管;603、限位盘;604、第二密封环;605、连接锁紧头;606、弹簧安装座;607、防偏转卡环;608、支撑弹簧;609、阀杆限位销。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

18.请参阅图1至图6,本发明提供的一种实施例:一种防外漏自密封阀门,包括限位防护机构5,限位防护机构5底端的内侧安装有自密封泄压机构6,自密封泄压机构6包括连接阀杆601、传动套管602、限位盘603、第二密封环604、连接锁紧头605、弹簧安装座606、防偏转卡环607、支撑弹簧608和阀杆限位销609,传动套管602上端的内侧安装有限位盘603,限位盘603的下端面均匀安装有三个阀杆限位销609,三个阀杆限位销609的内侧安装有一个连接阀杆601,使得通过限位盘603和阀杆限位销609便于保持连接阀杆601和传动套管602的同步移动调节,连接阀杆601的下端面设置有第二密封环604,第二密封环604的内侧安装有连接锁紧头605,传动套管602底端的外侧安装有防偏转卡环607,防偏转卡环607的外侧卡接安装有弹簧安装座606,弹簧安装座606的上端面设置有支撑弹簧608,弹簧安装座606的外侧安装有测压机构4,通过测压机构4便于对阀门受到的压力进行实时显示和监测,测压机构4的外侧安装有阀体机构2,整体通过对阀门进行自动密封操作,能够起到安全阀的同时进行自动泄压。

19.进一步,阀体机构2包括阀门壳体201、密封压板202、锥形泄压座203、环形密封条204、锁紧销205、泄压腰型孔206和弹簧限位环207,阀门壳体201上端的内侧通过螺纹连接安装有弹簧限位环207,阀门壳体201底端的内侧安装有密封压板202,密封压板202的下端面设置有四个环形密封条204,密封压板202的内侧安装有锥形泄压座203,锥形泄压座203的内壁均匀设置有六个泄压腰型孔206,阀门壳体201与锥形泄压座203通过两个锁紧销205固定连接,阀门壳体201的下端面固定安装有输送管体1,阀门壳体201的外侧安装有两个导流机构3,通过阀体机构2便于对阀门与管道连接部位进行密封。

20.进一步,导流机构3包括导流连接管端301、锁紧螺纹套302和过滤片303,锁紧螺纹套302的内侧安装有导流连接管端301,导流连接管端301的内侧固定安装有过滤片303,导流连接管端301与阀门壳体201通过锁紧螺纹套302连接,通过导流机构3便于对泄压的介质进行导流排出。

21.进一步,测压机构4包括透明弯管401、指示针402、第一密封环403和保持连接环404,透明弯管401的内侧滑动连接有指示针402,指示针402的底端安装有保持连接环404,保持连接环404的下端面设置有第一密封环403,通过测压机构4便于对阀门受到的压力进行实时显示和监测。

22.进一步,限位防护机构5包括限位壳体501、透气槽孔502和u连接型环503,u连接型环503的外侧通过螺纹连接安装有限位壳体501,限位壳体501上端的外侧设置有透气槽孔502,通过限位防护机构5便于对阀门进行限位,避免压力过大造成结构损坏。

23.进一步,连接锁紧头605的上端贯穿第二密封环604通过螺纹与连接阀杆601的底端连接,连接阀杆601与传动套管602通过平键连接,限位盘603与传动套管602通过螺纹连接,传动套管602的上端与连接阀杆601通过限位盘603和阀杆限位销609连接,使得通过限

位盘603和阀杆限位销609便于保持连接阀杆601和传动套管602的同步移动调节。

24.进一步,弹簧安装座606的下端面设置有花键槽,防偏转卡环607的上端延伸至花键槽的内侧,弹簧安装座606与弹簧限位环207通过支撑弹簧608连接,通过防偏转卡环607与弹簧安装座606便于避免弹簧安装座606与连接阀杆601的偏转。

25.进一步,密封压板202与输送管体1通过四个环形密封条204连接,四个环形密封条204的尺寸依次递增,锁紧销205的一端贯穿阀门壳体201的两侧通过螺纹与锥形泄压座203的上端连接,通过锁紧销205便于对锥形泄压座203进行固定。

26.进一步,导流连接管端301的上端贯穿阀门壳体201通过螺纹与锁紧螺纹套302连接,过滤片303与导流连接管端301通过螺纹连接,过滤片303的内侧设置有过滤孔,通过过滤片303便于对泄压的介质进行过滤。

27.进一步,指示针402的底端与保持连接环404粘接固定,保持连接环404与阀门壳体201通过第一密封环403连接,通过保持连接环404便于避免第一密封环403的变形,保持密封性。

28.工作原理:使用时,检查各零件的功能是否完好,将连接阀杆601与传动套管602插接在阀门壳体201的内侧,使得弹簧安装座606与弹簧限位环207通过支撑弹簧608连接,连接阀杆601与传动套管602在通过平键连接的同时通过限位盘603和阀杆限位销609连接,连接锁紧头605的上端贯穿第二密封环604通过螺纹与连接阀杆601连接,使得连接锁紧头605对第二密封环604进行限位锁紧,将阀门壳体201的底端与输送管体1通过螺钉连接固定,使得阀门壳体201的底端通过环形密封条204进行密封,通过密封压板202便于保持环形密封条204的密封效果,在输送管体1对介质进行输送时,介质能够推动第二密封环604在锥形泄压座203的内侧上移,此时连接阀杆601通过阀杆限位销609和限位盘603带动传动套管602上移,进而传动套管602通过防偏转卡环607带动弹簧安装座606上移并使得支撑弹簧608收缩变形,锥形泄压座203的内壁为锥形,使得第二密封环604上移时受到锥形泄压座203的挤压时能够有效提高阀门与管道连接部位的密封效果,保持连接环404与弹簧安装座606通过螺钉连接固定,使得弹簧安装座606上移的同时通过保持连接环404带动指示针402在透明弯管401的内侧进行滑动,进而便于通过对指示针402相对于透明弯管401的所处高度对阀门压力进行显示和观察,在输送管体1内侧的介质压力过大时第二密封环604在锥形泄压座203的内侧继续上移,在锥形泄压座203的内壁均匀设置有六个泄压腰型孔206,使得第二密封环604移至泄压腰型孔206上方时,泄压腰型孔206与输送管体1贯通连接,此时通过泄压腰型孔206和导流机构3能够对输送管体1的内侧进行自动泄压操作,压力减弱时通过第二密封环604对泄压腰型孔206的封堵能够自动密封,使用更方便和安全,u连接型环503与阀门壳体201和限位壳体501均通过螺纹连接,使得自密封泄压机构6上移的同时通过限位壳体501能够进行限位,进而保证输送管体1内侧压力过大造成自密封泄压机构6的结构损坏的情况发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1