一种流体调节装置的制作方法

1.本实用新型涉及流体控制技术领域,具体涉及一种流体调节装置。

背景技术:

2.流体调节装置包括线圈组件和阀体,如何优化线圈组件与阀体的连接结构是一个技术问题。

技术实现要素:

3.本技术的目的在于提供一种流体调节装置,有利于优化线圈组件和阀体的连接。

4.为实现上述目的,本实用新型的一种实施方式采用如下技术方案:

5.一种流体调节装置,包括线圈组件和阀体,流体调节装置还包括连接件,所述连接件包括连接部和装配部,所述线圈组件与所述连接部固定连接,所述阀体成形有配合部,所述配合部包括限位部,所述配合部还具有卡槽,所述限位部包括第一侧部和第二侧部,所述第一侧部和所述第二侧部分别位于所述限位部的左右两侧,所述装配部包括支撑板、卡钩部和夹持部,所述夹持部包括第一夹持部和第二夹持部,所述卡钩部位于所述支撑板,当部分所述卡钩部容置于所述卡槽时,所述卡钩部能够与所述限位部配合,限制所述连接件沿所述阀体轴向向上移动;至少部分所述限位部位于所述第一夹持部和所述第二夹持部之间,所述第一夹持部与所述第一侧部配合,所述第二夹持部与所述第二侧部配合,限制所述连接件沿所述阀体的周向转动。

6.该流体调节装置包括线圈组件、阀体以及连接件,阀体包括配合部,配合部包括限位部和卡槽,连接件包括卡钩部和夹持部,至少部分卡钩部容置于卡槽,并与限位部配合,限制连接件沿阀体轴向向上移动,夹持部与限位部配合,限制连接件沿阀体的周向转动;这样有利于线圈组件和阀体更好的限位。

附图说明

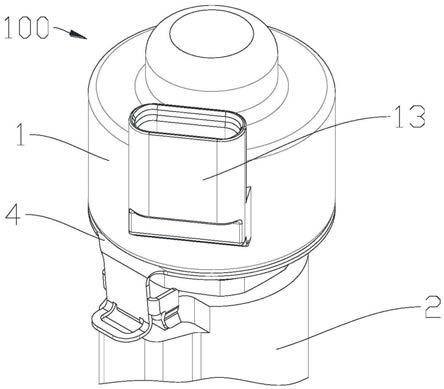

7.图1是流体调节装置的第一种实施例的一个视角的立体结构示意图;

8.图2是图1中流体调节装置的一个正视结构示意图;

9.图3是图2中流体调节装置沿a-a面的剖视结构示意图;

10.图4是图3中流体调节装置a部的局部放大结构示意图;

11.图5是图3中阀组件的一个正视结构示意图;

12.图6是流体调节装置的一种实施例中阀体的一个视角的结构示意图;

13.图7是图6阀体的另一个视角的结构示意图;

14.图8是图6中阀体的再一个视角的结构示意图;

15.图9是图8中阀体b部的局部放大结构示意图;

16.图10是流体调节装置的一种实施例中线圈组件与连接件组合的结构示意图;

17.图11是图10中线圈组件的一个视角的结构示意图;

18.图12是图10中连接件的一个视角的结构示意图;

19.图13是图10中连接件的另一个视角的结构示意图;

20.图14是流体调节装置的第二种实施例的一个视角的立体结构示意图;

21.图15图14中流体调节装置的一个正视结构示意图;

22.图16图15中流体调节装置沿b-b面的剖视结构示意图;

23.图17图16中流体调节装置c部的局部放大结构示意图;

24.图18流体调节装置的另一种实施例中连接件的一个视角的结构示意图;

25.图19图18中连接件的另一个视角的一个立体结构示意图。

具体实施方式

26.以下结合附图对本实用新型实施方式的技术特征和优点作详细的说明。

27.结合图1-图3、图5-图6、图11,流体调节装置的一种实施例中,流体调节装置100包括线圈组件1、阀体2以及阀组件3。线圈组件1包括定子组件11、注塑体12以及接插件13,部分注塑体12包覆定子组件11,定子组件11和接插件13内部的插针连接。阀组件3包括转子组件31、阀座组件32、阀芯组件33以及套管34,阀芯组件33包括传动机构以及阀芯333,本实施例中传动机构包括螺母331、螺杆332,阀芯333可以呈针形;螺母331和螺杆332螺纹传动,通过螺纹传动将转子组件31的转动转为阀芯333的轴向运动;阀座组件32包括第一阀座部321和第二阀座部322,第一阀座部321与第二阀座部322固定连接,本实施例中,第一阀座部321与第二阀座部322分体设置,在其他实施例中,第一阀座部321与第二阀座部322可以一体设置。套管34与第一阀座部321通过焊接固定,至少部分套管34设置于定子组件11与转子组件31之间,套管34能够隔离定子组件11和转子组件31。第二阀座部322形成有阀口3221,流体调节装置工作时,通过控制定子组件11中的绕组中的电路按照预定的规律变化,从而控制定子组件11产生变化的激励磁场,转子组件31在激励磁场的作用下转动,同时转子组件31带动螺杆332相对螺母331转动,螺杆332带动阀针333相对第二阀座部322轴向运动并能够调节阀口3221的开度。在其他实施例中,阀组件也可以为其他结构,比如球阀结构,根据产品的实际情况选定不同类型的阀部件都在本实用新型的保护范围内。

28.结合图1-图6、图10,本实施例中,阀组件3与阀体2固定连接,连接方式为螺纹连接,当然也可以用其他方式连接,阀组件3与阀体2固定成一体,方便流体调节装置组装。流体调节装置还包括连接件4,连接件4由弹性材料制成,连接件4包括连接部41和装配部42,连接部41与装配部42连接线圈组件1与连接部41固定连接,进而连接件4与线圈组件1固定连接,装配部42与阀体2配合限位,具体地,阀体2包括成形有配合部21,本实施例中,配合部21位于阀体2上端的外周,配合部21与装配部42配合,装配部42包括具有弹性的支撑板421,支撑板421能够张开,支撑板421复原后实现装配部42与阀体2的限位;从而将线圈组件1与阀体2固定连接。本实施例中,连接件4包括持握部423,通过搬动持握部423,可以使得连接件4与阀体2分离,方便连接件4与阀体2的拆卸;同时由于只需要搬动支撑板421就可以连接连接件4和阀体2,简化了连接件4和阀体2的装配,降低了成本,支撑板421只需要向外张开预定的距离,所以可以在狭小的空间内进行装配,另外可以方便多个流体调节装置在相对集中的空间内的布局。在其他实施例中,可以在一个阀块上包括2个或2个以上的阀体,将2个或2个以上的流体调节装置集成在一个阀块上。

29.结合图3、图6-图9,本实施例中,阀体2的配合部21包括卡槽211,配合部21还包括限位部212,限位部21包括基台213和凸台214,凸台214自基台213向阀体2外侧突出设置,卡槽211位于凸台214下方,限位部212包括第一面2131,第二面2141、第二侧面2142,第一面2131位于基台213,第二面2141和第二侧面2142位于凸台214,第二面2141相对第一面2131更靠外设置,第二侧面2142位于凸台214下端面。限位部212还包括第一侧部215、第二侧部216以及限位部顶面217,第一侧部215和第二侧部216分别位于限位部212的左右两侧,限位部顶面217位于限位部212上方,限位部顶面217位于第一侧部215和第二侧部216之间。第二面2141与限位部顶面217之间具有倒角,第一侧部215与限位部顶面217之间具有倒角,第二侧部216与限位部顶面217之间具有倒角,当然在其他实施例中,也可以不设置倒角,或设置一部分倒角。配合部21的结构相对简单,有利于阀体2加工。

30.结合图3、图10-图12,本实施例中,连接件4的连接部41包括本体部411,本体部411呈环形板状。连接部41成形有安装孔412和贯通孔413,安装孔412包括多个,安装孔412间隔预定的距离设置在本体部411上。贯通孔413贯穿本体部411,贯通孔413靠近本体部411的中心设置。线圈组件1的注塑体12包括凸起部121,凸起部121包括多个,凸起部121自注塑体12的下表面向下突出设置,凸起部121间隔预定的距离设置,凸起部121与安装孔412对应设置,凸起部121穿过安装孔412,通过熔融凸起部121远离定子组件11的一端,使得线圈组件1与连接部41固定连接,从而将线圈组件1与连接件4固定连接。将线圈组件1与连接件4固定连接后形成的组件套设于套管34的外周,再将线圈组件1与阀体2通过连接件4固定连接,当然,在其他实施例中,连接部也可以是与定子组件焊接固定结构或者连接部通过注塑固定。

31.参见图1至图13,流体调节装置的第一种实施例中,线圈组件1与阀体2通过装配部42与配合部21的配合限位,装配部42与连接部41一体设置,装配部42包括支撑板421、卡钩部422、持握部423以及夹持部424,本实施例中,连接件4由具有弹性的材料制成,连接件4通过一体折弯形成支撑板421,支撑板421与连接部4之间通过弯曲部43连接,弯曲部43使得支撑板421具有一定的弹性,在预定范围内发生形变后可以回复到原来的位置。卡钩部422位于支撑板421,本实施例中,卡钩部422位于支撑板421的下端,自支撑板421向阀体2所在的方向折弯,本实施例中,卡钩部422偏向阀体上方折弯,当然,卡钩部也可以是其他形状,卡钩部也可以按需要位于支撑板的其他位置。本实施例中,当装配部42与配合部21组装完成后,至少部分卡钩部422容置于卡槽211,卡钩部422与凸台214抵接,本实施例中,卡钩部422具有抵接端4221,抵接端4221与凸台214的下端面抵接,即与第二侧面2142抵接限制连接件4沿阀体2轴向向上移动,从而限制线圈组件1沿阀体2轴向向上移动,防止线圈组件1脱离,当然,在其他实施例中,卡钩部422也可以不与凸台214抵接,而是间隙配合。在装配时,支撑板421向外张开,支撑板421发生形变,当卡钩部422进入卡槽211时,支撑板421回弹,卡钩部422与凸台214抵接,限制线圈组件1沿阀体2轴向向上移动,这样组装方式简单,且需要的组装空间小。本实施例中,在第二面2141与限位部顶面217之间设置有倒角,可以减小支撑板421产生形变的形变量,提高支撑板421的可靠性,当然,在其他实施例中,也可以不设置倒角。夹持部424包括第一夹持部425、第二夹持部426,第一夹持部425和第二夹持部426分别位于支撑板421的左右两侧,第一夹持部425自支撑板421向阀体2的一侧折弯,第二夹持部426自支撑板421向阀体2的一侧折弯,第一夹持部425与第二夹持部426相对设置,当装配部42安装在配合部21上时,至少部分限位部212位于第一夹持部425和第二夹持部426之间,第

一夹持部425与限位部212的第一侧部215抵接或间隙配合,第二夹持部426与限位部212的第二侧部216抵接或间隙配合,从而限制连接件4沿阀体2的周向转动,本实施例中,第一夹持部425与第二夹持部426具有一定的弹性,第一夹持部425和第二夹持部426之间的间距小于或等于限位部212的宽度,有利于夹紧限位部212,减少产生滑动或扭动。第一夹持部425与第二夹持部426结构相同或类似,本实施例中,第一夹持部425与第二夹持部426结构相同,以第一夹持部425为例进行说明,第一夹持部425自支撑板421的侧边向阀体2所在的一侧折弯,第一夹持部425包括连接段4251和夹持段4252,连接段4251的一端与支撑板421连接,连接段4251的另一端与夹持段4252连接,夹持段4252自连接段4251向下延伸设置,夹持段4252包括凹折部4253,至少部分凹折部4253与限位部212的第一侧部215抵接。本实施例中,夹持段4252还包括第一折弯段4254和第二折弯段4255,第一折弯段4254和第二折弯段4255向第一侧部215所在的方向凹陷,第一折弯段4254和第二折弯段4255的连接处形成凹折部4253,至少部分凹折部4253与第一侧部215抵接。当然,在其他实施例中,第一折弯段与第二折弯段之间可以具有直的过渡段,通过部分过渡段与第一侧部抵接,过渡段还可以进一步设置凸部,凸部与第一侧部抵接。持握部423位于支撑板421的下端,持握部423与支撑板421连接,持握部423自支撑部421向远离阀体2所在的一侧折弯,支撑板421的一端通过切割、折弯,支撑板421以内的部分形成卡钩部422,支撑板421以外的部分形成持握部423,这样可以方便持握部423和卡钩部422的加工,拆卸时,使用工具伸入持握部423,沿阀体2径向方向向外施力,使装配部42脱离配合部21,这样可以方便拆卸。设置支撑板421、夹持部424有利于优化线圈组件1与阀体2的连接。

32.结合图6-图9,图14-图19,流体调节装置的第二种实施例中,线圈组件1与阀体2通过装配部42与配合部21的配合限位,装配部42与连接部41一体设置,装配部42包括支撑板421、卡钩部422、持握部423以及夹持部424,连接件由具有弹性的材料制成,连接件4通过一体折弯形成支撑板421,支撑板421包括第一支撑板4211、第二支撑板4212以及第三支撑板4213,第一支撑板4211位于第二支撑板4212和第三支撑板4213之间,第一支撑板4211、第二支撑板4212以及第三支撑板4213分别与本体部411固定,第一支撑板4211与第二支撑板4212之间具有间隙,第一支撑板4211与第三支撑4213板之间具有间隙,第一支撑板4211与连接部41之间通过第一弯曲部43连接,第一弯曲部43使得第一支撑板4211具有一定的弹性,在预定范围内发生形变后,可以回复到原来的位置。卡钩部422位于第一支撑板4211,本实施例中,卡钩部422位于第一支撑板4211的下端,自第一支撑板4211向阀体2所在的方向折弯,本实施例中,卡钩部422偏向阀体上方折弯,当然,卡钩部也可以是其他形状,卡钩部也可以按需要位于第一支撑板的其他位置。本实施例中,当装配部42与配合部21组装完成后,至少部分卡钩部422容置于卡槽211,卡钩部422与凸台214抵接,本实施例中,卡钩部422具有抵接端4221,抵接端4221与凸台214的下端面抵接,即与第二侧面2142抵接限制连接件4沿阀体2轴向向上移动,从而限制线圈组件1沿阀体2轴向向上移动,防止线圈组件1脱离,当然,在其他实施例中,卡钩部422也可以不与凸台214抵接,而是间隙配合。装配时,第一支撑板4211向外张开发生形变,当卡钩部422进入卡槽211时,第一支撑板4211回弹,卡钩部422与凸台214抵接,限制线圈组件1沿阀体2轴向向上移动,这样只需在外部具有一定的余量即可,安装空间较小,组装方式简单。本实施例中,在第二面2141与限位部顶面217之间设置有倒角,可以减小第一支撑板4211产生形变的形变量,提高第一支撑板4211的可靠性,当

然,在其他实施例中,也可以不设置倒角。本实施例中,第一支撑板4211的宽度相对第一种实施例的支撑板的宽度更小,有利增加第一支撑板4211的弹性,提高第一支撑板4211的可靠性。夹持部424包括第一夹持部425、第二夹持部426,第一夹持部425与第二支撑板4212连接、第二夹持部426与第三支撑板4213连接,第一夹持部425和第二夹持部426相对设置,第一夹持部425自第二支撑板4212向阀体2所在的一侧折弯,第二夹持部426自第三支撑板4213向阀体2所在的一侧折弯,当装配部42安装在配合部21上时,至少部分限位部212位于第一夹持部425和第二夹持部426之间,第一夹持部425与限位部212的第一侧部215抵接或间隙配合,第二夹持部426与限位部212的第二侧部216抵接或间隙配合,从而限制连接件4沿阀体2的周向转动,本实施例中,第一夹持部425与第二夹持部426具有一定的弹性,第一夹持部425和第二夹持部426之间的间距小于或等于限位部212的宽度,有利于夹紧限位部212,减少产生滑动或扭动。夹持部包括连接段和夹持段,夹持段形成凹折部,第一夹持部包括第一连接段和第一夹持段,第二夹持部包括第二连接段和第二夹持段,第一夹持部425与第二夹持部426结构相同或类似,本实施例中,第一夹持部425和第二夹持部426结构相同,以第一夹持部425为例进行说明。第一夹持部425位于第二支撑板4212远离第一支撑板4211的侧边,第一夹持部425自第二支撑板4212向阀体2所在的一侧折弯,第一夹持部425包括第一连接段4251和第一夹持段4252,第一连接段4251的一端与第二支撑板4212连接,第一连接段4251的另一端与第一夹持段4252连接,第一夹持段4252自第一连接段4251向下延伸设置,第一夹持段4252包括第一凹折部4253,至少部分第一凹折部4253与限位部212的第一侧部215抵接。本实施例中,第一夹持段4252还包括第一折弯段4254、第二折弯段4255以及第三折弯段4256,第一折弯段4254、第二折弯段4255以及第三折弯段4256向第一侧部215所在的方向凹陷,至少第二折弯段4255的一部分作为第一凹折部4253,本实施例中,第一凹折部4253还进一步包括凸部4257,凸部4257向第一侧部215突出设置,凸部4257与第一侧部215抵接,能够减少第一凹折部4253与第一侧部215之间的接触面积,可以减小安装时第一凹折部4253与第一侧部215之间相对运动时产生的阻力,有利于顺利安装,当然,在其他实施例中,也可以不设置凸部4257,至少部分第一凹折部4257与第一侧部215抵接。在其他实施例中,也可以不设置第二折弯段,第一折弯段与第三折弯段连接,第一折弯段、第三折弯段向第一侧部所在方向凹陷,第一折弯段和第三折弯段的连接处形成凹折部,凹折部与第一侧部抵接。持握部423位于第一支撑板4211的下端,持握部423与第一支撑板4211连接,持握部423自第一支撑板4211向远离阀体2所在的一侧折弯,持握部423位于第一支撑板4211的下端,第一支撑板4211的一端通过切割、折弯,第一支撑板4211以内的部分形成卡钩部422,支撑板4211以为的部分形成持握部423,这样可以方便持握部423和卡钩部422的加工,拆卸时,使用工具伸入持握部423,沿阀体2径向方向向外施力,使卡钩部422脱离卡槽,这样可以方便拆卸。设置支撑板421、夹持部424有利于优化线圈组件1与阀体2的连接。

33.参见图3,流体调节装置的一种实施例中,第二阀座部322包括阀口3221和开口部3222,阀芯333能够与阀口3221配合,对阀口3221的开度进行调节。本实施例中,阀口3221具有倒角,倒角为圆弧面,当然在其他实施例中,倒角也可以是平面或其他类型的面。本实施例中,开口部3222沿阀体2轴向向阀体2下方开口,开口部3222包括扩径部3223,扩径部3223沿阀体2的轴向方向向阀体2下方扩径,扩径部3223包括圆弧面或者圆弧面与平面的组合,若是圆弧面与平面的组合,圆弧面与平面的连接处切线连接。当然在其他实施例中,扩径部

3223也可以为锥面或其他面。

34.参见图3,流体调节装置的一种实施例中,流体调节装置具有第一密封件5,注塑体12具有延伸部122,延伸部122,第一密封件5的顶部与注塑体抵接,底部与第一阀座部321形成的一个平面抵接,外周侧与延伸部122抵接,内周侧与第一阀座部321形成的一个环形面抵接,能够防止液体或气体进入线圈组件1内部,同时减少线圈组件1产生振动,避免对线圈组件内部产生损伤。

35.需要说明的是:以上实施方式仅用于说明本实用新型而并非限制本实用新型所描述的技术方案,尽管本说明书参照上述的实施方式对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本实用新型进行修改或者等同替换,而一切不脱离本实用新型的精神和范围的技术方案及其改进,均应涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1