丝口内衬不锈钢弯头的制作方法

1.本实用新型涉及饮用水管道连接件制造技术,尤其涉及一种丝口内衬不锈钢弯头,属于金属制品制造技术领域。

背景技术:

2.随着百姓的生活水平及生活质量不断提升,为了更好的提高生活饮用水质量,让百姓能用上更安全健康的生活饮用水。目前市场内衬不锈钢管道已经被广泛推广使用,但是现有技术中,与内衬不锈钢管道相匹配的管件,在与管道连接时,由于管道端面与管件内部不能紧密配合密封,使管道端部腐蚀从而造成饮用水污染。

3.具体的,现有技术的丝口管件在安装过程中,由于施工人员套丝机在钢管螺纹加工过程中,管道端部的螺纹有时套丝松紧不一;并且,管件在生产套丝过程中也存在大中小三种不同的螺纹口径。以上两种加工工艺虽然都遵循国家允许加工工差范围,但是累计工差范围就造成管螺纹与玛钢管件在安装过程中造成螺纹连接处的工差,以至于导致管道端面与管件密封出现间隙的概率增加,造成管端与管件密封胶环不能紧密配合密封,进而导致管端腐蚀造成水污染。

4.现有技术中普遍使用的密封环是一种台阶式的密封环,它最大的弊端是台阶处是平面的。台阶式的密封环对管螺纹的加工以及管件的螺纹加工,安装时必须要达到台阶平面密封处才能达到密封效果,这样就对现场安装以及管件生产加工,带来很高的技术要求,否则就会出现管螺纹拧不到密封环位置,就已经拧紧,而起不到密封作用,造成管端与水接触,引发水污染,

5.因此,研发一种可有效解决内衬不锈钢管道端面泄漏的不锈钢内衬弯头是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.本实用新型提供一种新的丝口内衬不锈钢弯头,通过内衬层与外套管件之间的接口处卡入截面倾斜的密封环,以解决现有技术中管道端部易泄露和腐蚀的技术问题。

7.本实用新型提供一种丝口内衬不锈钢弯头,包括:外套和内衬层;所述外套为圆管弯头结构;所述内衬层套设置于所述外套内,且所述内衬层与所述外套之间具有填充层;所述内衬层为不锈钢弯头;

8.所述外套的两端的内壁上分别设置有螺纹接口;该螺纹接口处还安装有具有弹性的密封圈;

9.所述密封圈的截面呈直角梯形,该直角梯形的两个平行边分别与所述内衬层的外壁和所述外套的内壁相接触,且该直角梯形的斜边朝向所述螺纹接口。

10.如上所述的丝口内衬不锈钢弯头,其中,该弯头的直径为d,且该弯头的曲率半径为r,则r≤1.0d。

11.如上所述的丝口内衬不锈钢弯头,其中,所述弯头包括:弯曲主体,以及设置在该

弯曲主体两端的两个直管段;每个所述螺纹接口均设置在所述直管段的内壁上;

12.所述内衬层包括:不锈钢弯头主体,以及设置于该不锈钢弯头主体两端的不锈钢直管段;

13.该不锈钢直管段的轴线与所述直管段的轴线相互重合。

14.如上所述的丝口内衬不锈钢弯头,其中,所述螺纹接口的螺距为l;所述密封圈的直角梯形截面中,两个平行边的差值为s,则1.5l≤s。

15.如上所述的丝口内衬不锈钢弯头,其中,所述填充层为塑料填充层,该塑料填充层包括:pp、ppr、聚四氟乙烯、pc和硅胶;

16.所述外套为铸铁弯头、铸钢弯头或铜质弯头;所述密封圈为硅胶密封圈;

17.所述内衬层为304不锈钢内衬层。

18.如上所述的丝口内衬不锈钢弯头,其中,所述不锈钢直管段的长度为2

‑

5mm。

19.如上所述的丝口内衬不锈钢弯头,其中,所述内衬层的厚度为0.5

‑

0.7mm。

20.如上所述的丝口内衬不锈钢弯头,其中,该弯头的直径为d,且该弯头的曲率半径为r,则0.9d≤r≤1.0d。

21.如上所述的丝口内衬不锈钢弯头,其中,所述外套的公称通径为dn20、dn25、dn32、dn40、dn50、dn65或dn80。

22.如上所述的丝口内衬不锈钢弯头,其中,所述外套的表面喷涂有环氧粉末涂料或热浸锌涂层。

23.本实用新型采用外套与内衬层边缘嵌合的密封圈与管道端部对接,密封圈倾斜的对接面提供了一个弹性安装空间,从而来弥补管螺纹和管件在安装和生产当中产生的工差范围,不仅保持了优良的承压耐腐蚀性能,而且平滑的内壁,降低了流体的通过阻力。

附图说明

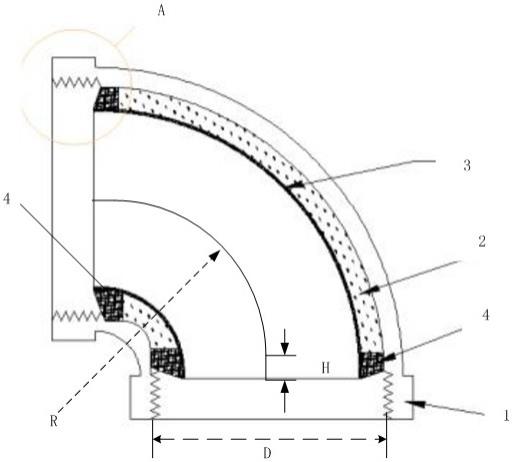

24.图1为本实用新型实施例的丝口内衬不锈钢弯头剖面示意图;

25.图2为图1中a处放大图;

26.图3为图2的局部放大图。

具体实施方式

27.本实用新型实施例的丝口内衬不锈钢弯头,特指90度弯头。

28.图1为本实用新型实施例的丝口内衬不锈钢弯头剖面示意图;本实用新型实施例的丝口内衬不锈钢弯头,包括:外套1和内衬层3;所述外套1为圆管弯头结构;所述内衬层3套设置于所述外套内,且所述内衬层3与所述外套1之间具有填充层2;所述内衬层3为不锈钢弯头;内衬层为单独加工的一体化不锈钢薄壁弯头,套设在外套1内,并通过填充层粘附固定。

29.所述外套1的两端的内壁上分别设置有螺纹接口10;该螺纹接口10处还安装有具有弹性的密封圈4;密封圈4用于在该弯头与管道连接后,以密封管道的端部。

30.如图2,所述密封圈4的截面呈直角梯形,该直角梯形的两个平行边(如图3内的m和n)分别与所述内衬层3的外壁和所述外套1的内壁相接触,且该直角梯形的斜边朝向所述螺纹接口10。

31.本实用新型的密封圈是斜型密封圈,没有平面台阶,用斜型密封圈加大了1.5个丝牙的弹性安装空间,将密封圈固定在管道螺纹拧紧状态位置,以此来弥补管螺纹和管件在安装和生产当中产生的工差范围,也就是说无论管道螺纹加工及管件加工在现场安装时产生松紧1.5个丝牙(螺距)范围内的工差,都可以通过本实用新型的斜型密封圈弹性弥补,从而更好的起到密封作用,保证饮用水的健康安全。

32.本实用新型采用外套与内衬层边缘嵌合的密封圈与管道端部对接,密封圈倾斜的对接面提供了一个弹性安装空间,从而来弥补管螺纹和管件在安装和生产当中产生的工差范围,不仅保持了优良的承压耐腐蚀性能,而且平滑的内壁,降低了流体的通过阻力。

33.一般情况下,本实施例述的丝口内衬不锈钢弯头,如图2所示,该弯头的直径为d,且该弯头的曲率半径为r,则r≤1.0d。进一步的,该弯头的直径为d,且该弯头的曲率半径为r,则0.9d≤r≤1.0d。

34.弯头的曲率半径越小,则整个弯头的结构越紧凑,耗费的材料越少,因此更具有成本优势。本实施例的弯头结构主要应用在r≤1.0d的丝口内衬不锈钢弯头上。

35.本实施例的丝口内衬不锈钢弯头,包括:弯曲主体,以及设置在该弯曲主体两端的两个直管段;每个所述螺纹接口10均设置在所述直管段的内壁上;直管段用于保证和管道螺纹的充分有效连接。

36.所述内衬层包括:不锈钢弯头主体,以及设置于该不锈钢弯头主体两端的不锈钢直管段;该不锈钢直管段的轴线与所述直管段的轴线相互重合。

37.一般情况下,所述不锈钢直管段的长度h为2

‑

5mm。

38.由于不锈钢直管段的轴线与外套的直管段的轴线相互重合,因此不锈钢直管段和外套的直管段更加方便和精确的容置密封圈4,避免密封圈4在被压缩过程中产生不均匀变形,从而引起空隙。

39.本实施例的丝口内衬不锈钢弯头,如图3所示,所述螺纹接口的螺距为l;所述密封圈的直角梯形截面中,两个平行边的差值为s(也就是说m

‑

n=s),则1.5l≤s。

40.这充分的保证了弯头与管道之间具有充分的连接弹性,从而保证在这个密封圈压缩的弹性距离内,均可以获得优良的密封性能。

41.本实施例的丝口内衬不锈钢弯头,其中,所述填充层2为塑料填充层,该塑料填充层包括:pp、ppr、聚四氟乙烯、pc和硅胶;

42.所述外套1为铸铁弯头、铸钢弯头或铜质弯头;所述密封圈4为硅胶密封圈或四氟乙烯密封圈;所述外套1为铸铁弯头、铸钢弯头或铜质弯头,一般采用市场上的标准弯头。其中,铸铁弯头一般为可锻铸铁,可锻铸铁为白口铸铁通过石墨化退火处理得到的一种高强韧铸铁。有较高的强度、塑性和冲击韧度,可以部分代替碳钢。它与灰口铸铁相比,可锻铸铁有较好的强度和塑性,特别是低温冲击性能较好,耐磨性和减振性优于普通碳素钢。这种铸铁因具有一定的塑性和韧性,所以俗称玛钢、马铁,又叫展性铸铁或韧性铸铁。黑心可锻铸铁用于冲击或震动和扭转载荷的零件,常用于制造汽车后桥、弹簧支架、低压阀门、管接头、工具扳手等。

43.所述内衬层3为304不锈钢内衬层。

44.通常情况下,内衬层的厚度为0.5

‑

0.7mm。如采用较厚的不锈钢材质的内衬层,会大幅度增加成本;另外在制作较薄的不锈钢材质的内衬层(r≤1.0d的具有不锈钢直管段的

不锈钢弯头时)的过程中,内弧面容易在折弯的过程中起褶皱,外弧面容易在折弯的过程中被过度拉伸开裂或磨损。

45.另外,其中,所述外套1的表面喷涂有环氧粉末涂料或热浸锌涂层,以增加防腐蚀效果。

46.本实施例的丝口内衬不锈钢弯头,其中,所述外套的公称通径为dn20、dn25、dn32、dn40、dn50、dn65或dn80。

47.上述本实用新型实施例序号仅仅为了描述,不代表实施例的优劣。通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助一些变形加必需的通用技术叠加的方式来实现;当然也可以通过简化上位一些重要技术特征来实现。基于这样的理解,本实用新型的技术方案本质上或者说对现有技术做出贡献的部分为:选取一体化结构的不锈钢材质内衬层,并配合本实用新型各个实施例所述的结构。

48.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1