用于车辆的双层隔振悬置装置和车辆的制作方法

1.本实用新型属于车辆技术领域,具体提供一种用于车辆的双层隔振悬置装置和车辆。

背景技术:

2.现有很多车型的动力系统的悬置设计位置在z向上远离副车架,对于这部分车型而言,常规支架式设计往往难以满足刚度设计需求。为了有效保证刚度设计需求,现有技术人员通常都会将动力系统的一端与底盘连接,再将另一端与车身连接;这种设计虽然能够提升刚度,但是,依然存在以下不足:1、动力系统和底盘难以实现分装,因而不利于提高整车的装配效率;2、零件数量、重量和成本难以控制;3、拆装便利性较差。

3.相应地,本领域需要一种新的用于车辆的双层隔振悬置装置和车辆来解决上述问题。

技术实现要素:

4.为了解决或改善现有技术中的上述问题,即为了解决或在一定程度上改善现有动力系统悬置结构对于设计空间和拆装空间都具有较高要求且拆装不便的问题,本实用新型提供了一种用于车辆的双层隔振悬置装置,所述双层隔振悬置装置包括悬置支架和衬套内管,所述悬置支架上设置有第一安装孔,所述衬套内管的中部设置于所述第一安装孔中,并且所述第一安装孔的内壁与所述衬套内管的外壁之间设置有第一隔振衬套,所述衬套内管的两端分别设置有第二安装孔,所述第二安装孔中设置有第二隔振衬套,并且所述第二隔振衬套上设置有螺栓孔。

5.在上述双层隔振悬置装置的优选技术方案中,所述衬套内管上设置有至少一个减重孔,并且所述减重孔沿所述衬套内管的长度方向设置。

6.在上述双层隔振悬置装置的优选技术方案中,所述减重孔的设置数量为多个,多个所述减重孔沿所述衬套内管的周向均匀分布。

7.在上述双层隔振悬置装置的优选技术方案中,所述第一隔振衬套上设置有至少一个缓冲孔,并且所述缓冲孔沿所述第一隔振衬套的轴线方向设置。

8.在上述双层隔振悬置装置的优选技术方案中,所述缓冲孔的设置数量为多个,多个所述缓冲孔沿所述第一隔振衬套的周向均匀分布。

9.在上述双层隔振悬置装置的优选技术方案中,所述第一隔振衬套由橡胶材料制成,所述悬置支架和所述衬套内管通过所述第一隔振衬套硫化成一体。

10.在上述双层隔振悬置装置的优选技术方案中,所述螺栓孔的设置方向设置成在所述双层隔振悬置装置装配到位的情形下,所述螺栓孔的轴线方向和所述车辆的z向平行,以使安装螺栓能够沿所述车辆的z向穿设。

11.在上述双层隔振悬置装置的优选技术方案中,所述第二隔振衬套包括内套管和橡胶套,所述内套管设置于所述橡胶套中,所述螺栓孔设置于所述内套管上。

12.在上述双层隔振悬置装置的优选技术方案中,所述内套管的两端径向向外延伸以形成抵接环,所述橡胶套的两端分别抵接至所述抵接环的端面。

13.在上述双层隔振悬置装置的优选技术方案中,所述内套管和所述衬套内管通过所述橡胶套硫化成一体。

14.本实用新型还提供了一种车辆,所述车辆包括副车架、安装螺栓以及上述任一项优选技术方案中所述的双层隔振悬置装置,所述副车架的安装塔座上设置有与所述螺栓孔相匹配的螺栓固定孔,所述安装螺栓沿所述车辆的z向穿过所述螺栓孔并固定至所述螺栓固定孔中以实现所述副车架和所述双层隔振悬置装置的连接。

15.本领域技术人员能够理解的是,在本实用新型的技术方案中,本实用新型的车辆包括副车架、安装螺栓以及双层隔振悬置装置,所述双层隔振悬置装置包括悬置支架和衬套内管,所述悬置支架上设置有第一安装孔,所述衬套内管的中部设置于所述第一安装孔中,并且所述第一安装孔的内壁与所述衬套内管的外壁之间设置有第一隔振衬套,所述衬套内管的两端分别设置有第二安装孔,所述第二安装孔中设置有第二隔振衬套,并且所述第二隔振衬套上设置有螺栓孔;所述副车架的安装塔座上设置有与所述螺栓孔相匹配的螺栓固定孔,所述安装螺栓沿所述车辆的z向穿过所述螺栓孔并固定至所述螺栓固定孔中以实现所述副车架和所述双层隔振悬置装置的连接,并且所述双层隔振悬置装置还可以与所述车辆的动力系统相连,以便通过所述双层隔振悬置装置将所述副车架和所述动力系统连接起来,从而有效起到隔振效果。基于上述设置,本实用新型能够有效解决当动力系统的悬置设计位置在z向上远离副车架且设计空间和拆装空间有限时动力系统的悬置刚度不足以及拆装空间不足的问题,还能够有效提升装配效率;另外,本实用新型通过所述第一隔振衬套和所述第二隔振衬套来实现在不增加零件尺寸和重量的情况下,大幅提升整车nvh性能。

附图说明

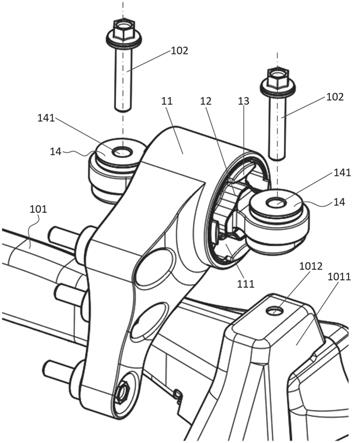

16.图1是本实用新型的双层隔振悬置装置的应用场景图;

17.图2是本实用新型的衬套内管的整体结构示意图;

18.图3是本实用新型的衬套内管的截面图;

19.图4是本实用新型的双层隔振悬置装置的结构示意图;

20.图5是图4中a

‑

a剖面示图;

21.图6是图4中b

‑

b剖面示图;

22.附图标记:

23.11、悬置支架、111、第一安装孔;

24.12、衬套内管;121、第二安装孔;122、减重孔;

25.13、第一隔振衬套;131、缓冲孔;

26.14、第二隔振衬套;141、螺栓孔;142、内套管;1421、抵接环;143、橡胶套;

27.101、副车架;1011、安装塔座;1012、螺栓固定孔;

28.102、安装螺栓。

具体实施方式

29.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的

是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。本领域技术人员可以根据需要对其作出调整,以便适应具体的应用场合。例如,本实用新型不对车辆的具体类型作任何限制,技术人员可以根据实际使用需求自行设定双层隔振悬置装置的应用场景。

30.需要说明的是,本实用新型中的“z向”对应车身坐标系中的z向,即对应车辆的竖向方向。

31.首先参阅图1至3,其中,图1是本实用新型的双层隔振悬置装置的应用场景图;图2是本实用新型的衬套内管的整体结构示意图;图3是本实用新型的衬套内管的截面图。如图1至3所示,本实用新型中所述的车辆包括副车架101、安装螺栓102和双层隔振悬置装置,所述双层隔振悬置装置用于连接副车架101和所述车辆的动力系统以起到隔振作用;需要说明的是,本实用新型不对副车架101的具体结构以及安装螺栓102的具体型号作任何限定,技术人员可以根据实际使用需求自行设定。具体地,所述双层隔振悬置装置包括悬置支架11和衬套内管12,悬置支架11上设置有第一安装孔111,衬套内管12的中部设置于第一安装孔111中,并且第一安装孔111的内壁与衬套内管12的外壁之间设置有第一隔振衬套13;衬套内管12的两端分别设置有第二安装孔121,第二安装孔121中设置有第二隔振衬套14,并且第二隔振衬套14上设置有螺栓孔141。此外,还需要说明的是,本领域技术人员可以根据实际使用需求自行调整悬置支架11的具体结构;这种具体结构的调整并不偏离本实用新型的基本原理,应当属于本实用新型的保护范围。

32.基于上述设置,本实用新型能够有效解决或者缓解当车辆动力系统的悬置设计位置在z向上远离副车架101且设计空间和拆装空间有限时动力系统的悬置刚度不足以及拆装空间不足的问题,还能够有效提升装配效率;另外,本实用新型的双层隔振悬置装置通过设置第一隔振衬套13和第二隔振衬套14来实现在不增加零件尺寸和重量的情况下,大幅提升整车nvh性能。

33.另外,副车架101的安装塔座1011上设置有与螺栓孔141相匹配的螺栓固定孔1012,安装螺栓102沿所述车辆的z向(图1中虚线所示的方向)穿过螺栓孔141并固定至螺栓固定孔1012中以实现副车架101和所述双层隔振悬置装置的连接。基于上述设置,技术人员在装配时仅通过打紧两个安装螺栓102就可以将副车架101和所述双层隔振悬置装置连接起来。同时,由于安装螺栓102的装配方向为沿z向向下,因而其对于拆装操作空间的要求要比现有水平方向拆装设计的要求低;同时,这种结构设计比现有结构设计更容易达到较高的刚度,以便有效满足设计要求。需要说明的是,安装塔座1011的具体结构以及螺栓固定孔1012的具体设置位置都不是限制性的,技术人员可以根据实际使用需求自行设定。

34.继续参阅图2和3,在本优选实施例中,衬套内管12采用一体式狗骨头状结构,其中部的截面形状类似菱形,用于连接至第一安装孔111中,两个第二安装孔121分别设置在衬套内管12的沿长度方向的两端;当然,本实用新型不对衬套内管12的具体形状、结构和尺寸作任何限制,技术人员可以根据实际使用需求自行调整。衬套内管12上还设置有四个减重孔122,这四个减重孔122呈贯穿设置且沿衬套内管12的周向均匀分布。需要说明的是,上述设置方式并不是限制性的,技术人员可以根据实际使用需求自行设定减重孔122的具体结构、尺寸、数量和分布方式,例如,还可以仅设置两个减重孔122且两个减重孔122呈相对设置。

35.接着参阅图4至6,其中,图4是本实用新型的双层隔振悬置装置的结构示意图;图5是图4中a

‑

a剖面示图;图6是图4中b

‑

b剖面示图。如图4至6所示,在本优选实施例中,第一安装孔111为截面形状为圆形的通孔结构,第一隔振衬套13的外部形状和第一安装孔111的形状相匹配,以使第一隔振衬套13能够固定至第一安装孔111中;并且,第一隔振衬套13的中心孔的截面形状设置成与衬套内管12的中间部分的截面形状相同,以使衬套内管12的中部能够连接至第一隔振衬套13中,进而使得悬置支架11和衬套内管12能够通过第一隔振衬套13相连。当然,技术人员也可以根据实际使用需求对第一隔振衬套13的具体结构作相应调整。优选地,第一隔振衬套13由橡胶材料制成,以使悬置支架11和衬套内管12能够通过第一隔振衬套13硫化为一体。

36.进一步地,作为一种优选设置方式,第一隔振衬套13上还设置有四个缓冲孔131,缓冲孔131设置成截面形状为两端粗中间细的异形孔,以便达到良好的缓冲减振效果,并且这四个缓冲孔131呈贯穿设置且沿第一隔振衬套13的周向均匀分布。在第一隔振衬套13连接到位时,四个减重孔122和四个缓冲孔131呈一一对应设置。此外,还需要说明的是,上述设置方式并不是限制性的,技术人员可以根据实际使用需求自行设定缓冲孔131的具体结构、尺寸、数量和分布方式,例如,还可以仅设置两个缓冲孔131且两个缓冲孔131呈相对设置。

37.继续参阅图6,如图6所示,作为一种优选设置方式,第二隔振衬套14包括内套管142和橡胶套143,内套管142设置于橡胶套143中,螺栓孔141设置于内套管142上。具体地,橡胶套143的外部形成有环状槽,该环状槽的形状和第二安装孔121的内壁及端壁形状相匹配,以便实现初步的卡合效果。进一步地,内套管142的上下两端径向向外延伸以形成抵接环1421,橡胶套143的上下两端能够分别抵接至抵接环1421的端面上,即,参阅图6中的方位,内套管142在竖直方向上将橡胶套143容纳在两个抵接环1421之间,橡胶套143在竖直方向上通过上述环状槽容纳第二安装孔121的内壁及端壁。优选地,内套管142和橡胶套143均可以采用上下分体式结构,以便更利于装配。进一步优选地,内套管142和衬套内管12通过橡胶套143硫化成一体,以使所述双层隔振悬置装置设置成一体式结构。

38.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1