一种AGV平行轴差速器的制作方法

一种agv平行轴差速器

技术领域

1.本实用新型涉及agv技术领域,特别涉及一种agv平行轴差速器。

背景技术:

2.目前agv车的差速器均是通过两个电机分别带动轮子转动来实现的,该方式两个轮子之间单独控制,传动精度低,不能相互配合自动调节各自的转速,稳定性不足,难以精确进行控制,从而与实际行走的轨迹可能会发生偏离,以往也有通过伞齿进行传动的方式,但是伞齿需要采用垫片进行调节背隙,调节不方便,因此还需进行改进。

技术实现要素:

3.本实用新型的目的是提供一种agv平行轴差速器以解决背景技术中提及问题。

4.为了实现上述目的,本实用新型提供如下技术方案:

5.一种agv平行轴差速器,包括伞齿轮盘、行星架、左传动组立和右传动组立;所述伞齿轮盘的中心具有第一中心孔以及外周具有伞齿;所述行星架固定在伞齿轮盘的左侧;所述行星架上具有与第一中心孔同轴的第二中心孔;所述左传动组立包括第一传动轴、第一中心轮和若干组第一行星轮;所述第一传动轴设置在行星架左侧且右端伸入第二中心孔中;所述第一中心轮固定在第一传动轴右端;所述第一行星轮通过第一安装轴安装在行星架上并与第一中心轮啮合;所述右传动组立包括第二传动轴、第二中心轮和若干组第二行星轮;所述第二传动轴设置在伞齿轮盘右侧且左端穿设过第一中心孔并伸入第二中心孔内;所述第二中心轮固定在第二传动轴左端并与第一中心轮相对设置;所述第二行星轮通过第二安装轴安装在行星架上并分别与第二中心轮以及第一行星轮啮合;所述第一行星轮与第二行星轮均为直齿齿轮;所述第一行星轮的右部与第二行星轮的左部啮合传动。

6.对本实用新型的进一步描述,所述第一行星轮与第二行星轮相对于第二中心孔均位于同一圆周半径上。

7.对本实用新型的进一步描述,所述第一行星轮与第二行星轮均设置三组。

8.对本实用新型的进一步描述,所述伞齿轮盘的右端对应第一中心孔的外周设有第一凸环;所述伞齿轮盘的左端对应伞齿与第一中心孔之间设有第一安装槽;所述行星架的右端插入至第一安装槽内并通过螺丝锁紧固定在伞齿轮盘上。

9.对本实用新型的进一步描述,所述行星架的左端对应第二中心孔外周设有第二凸环;所述行星架的中部侧壁上开设有用于避空第一行星轮的避空孔;所述行星架的右端内壁上设有用于容置第二行星轮的容置槽;所述第二中心孔、避空孔以及容置槽相互连通。

10.对本实用新型的进一步描述,所述伞齿轮盘上设有用于安装第一安装轴与第二安装轴的第一安装孔;所述行星架上设有与第一安装孔位置相对应的第二安装孔。

11.对本实用新型的进一步描述,所述第一凸环内设有第一轴承与第二传动轴连接;所述第二凸环内设有第二轴承与第一传动轴连接。

12.本实用新型的有益效果为:

13.本实用新型通过一驱动件与伞齿轮盘上的伞齿啮合传动,带动伞齿轮盘转动,进而带动行星架转动,则通过第一行星轮与第二行星轮传动至第一主齿轮与第二主齿轮上,进而带动第一传动轴与第二传动轴转动,在直线行走的情形下,两个传动轴的转速相同,而在转向行走的过程中,该结构的设计也可自行调节两个传动轴的转速,转角半径小的传动轴转速降低,转角半径大的传动轴的转速提升,该结构设计具有无侧向力,稳定性高,传动精度高,承载力大,而且无需调节背隙的优点。

附图说明

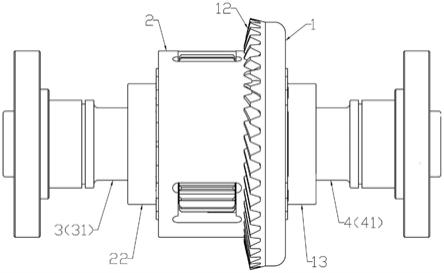

14.图1是本实用新型的整体结构图;

15.图2是本实用新型的局部结构图;

16.图3是本实用新型伞齿轮盘的结构图;

17.图4是本实用新型行星架的结构图;

18.图5是本实用新型行星架的左视图。

具体实施方式

19.以下结合附图对本实用新型进行进一步说明:

20.如图1

‑

5所示,一种agv平行轴差速器,包括伞齿轮盘1、行星架2、左传动组立3和右传动组立4;所述伞齿轮盘1的中心具有第一中心孔11以及外周具有伞齿12;所述行星架2固定在伞齿轮盘1的左侧;所述行星架2上具有与第一中心孔11同轴的第二中心孔21;所述左传动组立3包括第一传动轴31、第一中心轮32和若干组第一行星轮33;所述第一传动轴31设置在行星架2左侧且右端伸入第二中心孔21中;所述第一中心轮32固定在第一传动轴31右端;所述第一行星轮33通过第一安装轴34安装在行星架2上并与第一中心轮32啮合;所述右传动组立4包括第二传动轴41、第二中心轮42和若干组第二行星轮43;所述第二传动轴41设置在伞齿轮盘1右侧且左端穿设过第一中心孔11并伸入第二中心孔21内;所述第二中心轮42固定在第二传动轴41左端并与第一中心轮32相对设置;所述第二行星轮43通过第二安装轴44安装在行星架2上并分别与第二中心轮42以及第一行星轮33啮合;所述第一行星轮33与第二行星轮43均为直齿齿轮;所述第一行星轮33的右部与第二行星轮43的左部啮合传动;使用时,将该平行轴差速器安装于壳体内并固定在agv车上,第一传动轴31与第二传动轴41分别于轮子连接,agv车上具有一主动轴与伞齿轮盘1上的伞齿12啮合转动带动伞齿轮盘1转动,伞齿轮盘1带动与之固定连接的行星架2转动,从而通过第一行星轮33与第二行星轮43分别带动第一传动轴31与第二传动轴41转动,而第一行星轮33与第二行星轮43之间也相互啮合,在agv车的转向过程中,两个传动轴相互传动,自动控制两个传动轴的转速。

21.所述第一行星轮33与第二行星轮43相对于第二中心孔21均位于同一圆周半径上。

22.所述第一行星轮33与第二行星轮43均设置三组,该设计空间利用率高,结构稳定。

23.所述伞齿轮盘1的右端对应第一中心孔11的外周设有第一凸环13;所述伞齿轮盘1的左端对应伞齿12与第一中心孔11之间设有第一安装槽14;所述行星架2的右端插入至第一安装槽14内并通过螺丝锁紧固定在伞齿轮盘1上,在伞齿轮盘1右端设置第一凸环13,提供了与第二传动轴41的装配空间,在该位置处安装第一轴承与第二传动轴41转动连接,而伞齿轮盘1的左端设置了第一安装槽14供行星架2插入,提高装配的稳定性。

24.所述行星架2的左端对应第二中心孔21外周设有第二凸环22;所述行星架2的中部侧壁上开设有用于避空第一行星轮33的避空孔23;所述行星架2的右端内壁上设有用于容置第二行星轮43的容置槽24;所述第二中心孔21、避空孔23以及容置槽24相互连通;第二凸环22的设置提供了与第一传动轴31的装配空间,在该位置处安装第二轴承与第一传动轴31连接,而行星架2内设置了避空孔23用于避空安装第一行星轮33以及在右侧位置设置了容置槽24用于容纳第二行星轮43,第一行星轮33与第二行星轮43的位置是相互交错的,该结构设计合理利用了空间布局,使得整体结构紧凑,稳定性高,装配方便。

25.所述伞齿轮盘1上设有用于安装第一安装轴34与第二安装轴44的第一安装孔15;所述行星架2上设有与第一安装孔15位置相对应的第二安装孔25;第一安装轴34与第二安装轴44均插设在第一安装孔15与第二安装孔25内。

26.以上所述并非对本新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1