一种高温烟气阀

1.本实用新型涉及加热炉节能环保技术领域,具体地讲,涉及一种高温烟气阀及使用方法。

背景技术:

2.蓄热式工业炉具有高效烟气余热回收、高预热空气温度、低排放等特性,其主要特点是采用蓄热式烟气余热回收装置,交替切换空气与烟气使之流经蓄热体,最大限度地回收高温烟气的物理热,在换向系统中电气控制多个阀体相互配合完成空气与烟气切换,一般20~200秒完成一个转换周期,流经阀体的烟气温度一般在150~1100℃,温度越高对阀的性能要求越高,阀体与高温烟气直接接触,系统中任何一个阀体或电气部件出现故障都会使换向系统工作异常乃至瘫痪。

3.现使用的阀结构主要有耐高温蝶阀、闸阀、截止阀、往复移动阀等,该类阀开闭工作的共性是“阀座、阀瓣之一是往复运动”,阀在关闭时阀座与阀瓣接触,其接触面存在撞击,不论是柔性接触还是刚性接触都存在撞击,由于阀在高温下频繁关闭工作,所以该类高温烟气阀经常出现使用很短时间就发生密封不严的情况,这是因为阀座与阀瓣之间的接触面材料出现了问题,其接触面和材料经受不住高温下的反复撞击。该类阀由于往复运动过程中相关部件受到的惯性和摩擦力比同一方向转动的部件要大,所以阀体自身相关部位故障率也高,同时控制阀瓣往复运动的电气部件也承受很大压力如:采用电机传动阀瓣往复运动的接触器高频率反复通断,接触器的触点易烧损,电机频繁正反转其堵转电流很大造成温度升高异常,绕组绝缘因此容易加速老化。若采用气动传动阀瓣往复运动;气缸本体过滤帽易堵塞常导致阀瓣动作缓慢,若气缸密封垫损坏过滤帽处会有大量压缩空气泄露导致阀瓣不动作且有异响声,气管路上配用的气动两位五通阀上的调节螺栓不到位或弹簧失效及清洗不及时等等都会导至各高温烟气阀间通断不能协调一致,发生“串气”影响效率,严重时系统瘫痪。由于故障频发每班都有更换部件操作,严重影响蓄热式工业炉正常运行每年造成的损失巨大。

4.究其原因:针对阀瓣往复移动而采取的电控或气控手段都是正确的,问题出在因阀瓣往复移动而引起,如果阀瓣不是往复移动而是始终沿同一方向转动则如前所述的“撞击、密封、发热、磨损、堵塞等问题都可解决。现还没有一种沿同一方向转动实现切换时间可控、密封好、故障率底、使用寿命长的高温烟气阀。此为,现有技术的不足之处。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种高温烟气阀,其阀座静止不动,阀瓣始终沿同一方向转动,高温烟气通断时间可控、阀座与阀瓣接触面不存在撞击,达到密封效果好、能在1100℃正常工作、不会导至电控部件生热异常等故障,使用寿命长、在未自动影音提示更换磨损件之前可免维护使用,能满足蓄热式工业炉长期正常运行目的。

6.本实用新型采用如下技术方案实现实用新型目的:

7.一种高温烟气阀,包括底板,其特征在于:包括阀瓣、阀座、阀体外壳及显示plc控制器,其特征在于:所述阀瓣设置在所述阀座内,所述阀座固定连接所述阀体外壳。

8.作为本技术方案的进一步限定,所述阀瓣为圆锥体,所述阀瓣在圆锥体高度方向分别设有水平通孔a和水平通孔b,所述水平通孔a与所述水平通孔b的孔中心线垂直投影方向相互垂直且于圆锥体垂直轴中心线相交,所述阀座内设置有圆锥孔,所述阀瓣的圆锥垂直轴中心线与所述阀座的圆锥孔垂直轴中心线重合,所述阀瓣的圆椎体外表面与所述阀座的圆锥孔表面密切接触,所述阀座高度方向设有水平通孔c和水平通孔d,所述水平通孔c与所述水平通孔d的孔中心线相互平行且在同一垂直面内,所述水平通孔c的孔中心线与所述水平通孔a的水平孔中心线在同一水平面内,所述水平通孔d的孔中心线与所述水平通孔b的孔中心线在同一水平面内,所述水平通孔a的孔径大于所述水平通孔c 的孔径,所述水平通孔b的孔径大于所述水平通孔d的孔径。

9.作为本技术方案的进一步限定,所述阀座外表面四周裹有耐火钢板,所述阀座底端设置有下密封板,所述阀座的上方设置有上密封板,所述上密封板下表面、所述下密封板上表面及所述耐火钢板内侧均涂有15mm厚的弹性耐火涂料。

10.作为本技术方案的进一步限定,下侧一组所述耐火钢板下侧分别设置有对应的石墨密封垫,下侧每个螺栓a分别向上依次穿过支撑腿、下密封板、对应的所述石墨密封垫及对应的所述耐火钢板螺纹连接螺母,上侧一组所述耐火钢板上侧分别设置有对应的所述石墨密封垫,上侧每个所述螺栓a分别向下依次穿过上密封板、对应的所述石墨密封垫及对应的所述耐火钢板螺纹连接对应的所述螺母。

11.作为本技术方案的进一步限定,所述阀瓣底端与所述下密封板上表面间设有间隔距离,所述间隔距离防止所述阀瓣下端与所述下密封板上表面接触摩擦,所述间隔距离允许存积一定量灰尘,所述间隔距离允许阀瓣锥体外表面磨损后下移。

12.作为本技术方案的进一步限定,所述阀瓣中心上部固定连接上圆柱段,所述阀瓣中心下部固定连接下圆柱段,所述上圆柱段固定连接转轴,所述转轴下部固定连接截面梯形水平板,所述截面梯形水平板外表面设有阻尼翅,所述下圆柱段固定连接托轴,所述托轴下探出所述下圆柱段的部分安装在推力轴承转动圈上,所述转轴高出所述上圆柱段的部分为花键轴,所述转轴及所述托轴的垂直中心线均与所述阀瓣圆锥体垂直中心线重合。

13.作为本技术方案的进一步限定,所述上密封板及所述下密封板分别固定连接固定盘,两个所述固定盘垂直中心线与所述阀瓣垂直中心线同轴,所述上圆柱段穿过所述上密封板及上侧所述固定盘,所述下圆柱段穿过所述下密封板及下侧所述固定盘,每个所述固定盘中心孔内分别设置有石墨密封圈,上侧所述石墨密封圈匹配所述上密封板及所述上圆柱段,下侧所述石墨密封圈匹配所述下密封板及所述下圆柱段,每个所述石墨密封圈分别匹配压紧环,两个所述压紧环分别通过一组均匀分布的螺栓b固定连接对应的所述固定盘,每个所述固定盘分别螺纹连接一组均匀分布的双头螺栓的一端,每个所述双头螺栓的另一端分别穿过水平板螺纹连接螺母。

14.作为本技术方案的进一步限定,上侧所述水平板固定连接伸缩轴力矩伺服电机,所述伸缩轴力矩伺服电机设置有伸缩轴力矩伺服电机轴穿过上侧所述水平板的中心,所述伸缩轴力矩伺服电机轴的下端固定连接花键套,所述花键套内设置有所述花键轴,所述花键套内设置有压缩弹簧,所述压缩弹簧的一端设置在所述伸缩轴力矩伺服电机轴下端孔

内,所述压缩弹簧的一端接触所述伸缩轴力矩伺服电机轴,所述压缩弹簧的一端设置在所述花键轴的孔内,所述压缩弹簧的另一端接触所述花键轴,下侧所述水平板中心固定连接伺服电机电动缸,所述伺服电机电动缸设置有缸,所述缸的顶部装有固定套,所述固定套的顶部装有压力传感器,所述压力传感器的顶部装有轴承座,所述轴承座的顶部装有推力轴承固定圈,所述推力轴承转动圈插有所述托轴。

15.作为本技术方案的进一步限定,所述伸缩轴力矩伺服电机、所述压力传感器及伺服电动缸分别电性连接显示plc控制器连接;所述阀体外壳左右两侧各设有一对法兰盘a及法兰盘b,所述法兰盘a及所述法兰盘b用于连接烟气切换管路。

16.一种高温烟气阀的使用方法,其特征是:包括如下步骤:

17.一、发通过控制伸缩轴力矩伺服电机,使伸缩轴力矩伺服电机轴带动花键套、及花键轴转动,花键轴带动截面梯形水平板、阻尼翅及上圆柱段转动,上圆柱段带动阀瓣、下圆柱段及托轴同步转动,压缩弹簧确保阀瓣在转动过程中始终与阀座接触,其接触压力的大小由伺服电动缸控制;

18.二、使该阀安装在管道中阀瓣旋转

°

完成一路管道开启另一路管道关闭,阀瓣旋转一周每路管道各完成开、关各两次,开关频率与阀瓣的旋转速度有关,不管旋转速度是快还是慢或匀速,两管路开、闭同步即不会发生“串气”,阀瓣仅沿同一方向转动,这样就不存在以往电气控制正反向工作而导致的故障频繁的弊端;

19.三、伸缩轴力矩伺服电机、压力传感器、伺服电动缸的电控导线及信号线均与显示plc控制器连接,对显示plc控制器(输入控制程序,阀瓣的转动是由伸缩轴力矩伺服电机完成的,阀瓣圆锥体外表面与阀座圆锥孔表面接触摩擦力的控制是由压力传感器和伺服电动缸及伸缩轴力矩伺服电机共同在显示plc 控制器编程控制下完成的,其原理是:假设阀瓣匀速转动,当阀瓣圆锥体外表面与阀座圆锥孔表面无接触时,压力传感器向显示plc控制器传送的压力值为阀瓣自重和压缩弹簧压力之合为a值,此时伸缩轴力矩伺服电机向显示plc控制器传送的力矩值为推力轴承的滚动体与固定圈之间产生的摩擦力矩值为b,该值很小;当伺服电动缸下移一定距离即阀瓣圆锥体外表面与阀座圆锥孔表面接触时,压力传感器向显示plc控制器传送的压力值小于a值,伸缩轴力矩伺服电机向显示plc控制器传送的力矩值大于数倍b值,显示plc控制器依据编程控制伸缩轴力矩伺服电机和伺服电动缸的工作,使压力a值和力矩b值始终在编程设定的范围内即:压力传感器的工作压力值<a、伸缩轴力矩伺服电机的工作力矩值>b,阀瓣外表面与阀座工作接触时始终保持该压力值,达到即实现密封又最大限度的减少磨损目的

20.与现有技术相比,本实用新型的优点和积极效果是:

21.1、本装置阀座静止不动,阀瓣始终沿同一方向转动,高温烟气通断时间可控、阀座与阀瓣接触面不存在撞击,达到密封效果好、能在1100℃

22.正常工作、不会导至电控部件生热异常等故障,使用寿命长、在未自动影音提示更换磨损件之前可免维护使用,能满足蓄热式工业炉长期正常运行目的。

23.2、本装置将阀瓣沿同一方向转动配合阀座实现频繁烟气换向切换要求,通过plc控制器控制力矩伺服电机和伺服电动缸及压力传感器实现了密封好、磨损少、使用温度高、寿命长目的。。

24.3、本装置由于该阀在满足密封和使用情况下实现了最大限度的减少磨损所以使

用寿命得到极大提高,当阀体磨损下降达到极限位时显示 plc控制器会自动发出影音提示,旋下螺栓取出磨损的阀座和阀瓣更换新的阀座和阀瓣,旋紧螺栓即可继续使用。当显示plc控制器没有发出影音提示更换阀座和阀瓣之前该阀可以免维护使用,这对蓄热式工业炉的正常连续使用起到极重要保障,该阀损耗少、故障低、寿命长、密封好、使用温度高,解决了以往困扰的诸多问题。

附图说明

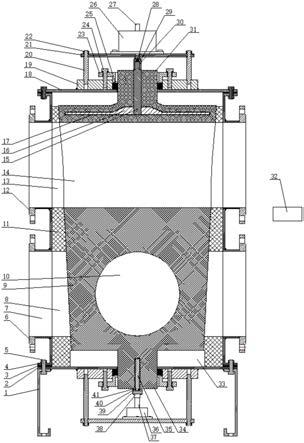

25.图1为本实用新型的主剖视图。

26.图2为本实用新型的俯视图。

27.图3为本实用新型的侧视图。

28.图4为本实用新型的电控原理图。

29.图中:1、支撑腿,2、下密封板,3、石墨密封垫,4、耐火钢板,5、螺栓 a,6、法兰盘a,7、连接管,8、水平通孔c,9、阀瓣,10、水平通孔a,11、阀座,12、法兰盘b,13、水平通孔d,14、水平通孔b,15、转轴,16、截面梯形水平板,17、阻尼翅,18、上密封板,19、固定盘,20、双头螺栓,21、水平板,22、螺母,23、压紧环,24、螺栓b,25、石墨密封圈,26、伸缩轴力矩伺服电机,27、伸缩轴力矩伺服电机轴,28、压缩弹簧,29、花键套,30、花键轴,31、上圆柱段,32、显示plc控制器,33、间隔距离,34、下圆柱段, 35、托轴,36、伺服电机电动缸,37、缸,38、固定套,39、压力传感器,40、轴承座,41、推力轴承。

具体实施方式

30.下面结合附图,对本实用新型的一个具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

31.如图1

‑

图4所示,本实用新型包括阀瓣9、阀座11、阀体外壳及显示plc 控制器32,所述阀瓣9设置在所述阀座11内,所述阀座11固定连接所述阀体外壳。

32.所述阀瓣9为圆锥体,所述阀瓣9在圆锥体高度方向分别设有水平通孔a10 和水平通孔b14,所述水平通孔a10与所述水平通孔b14的孔中心线垂直投影方向相互垂直且于圆锥体垂直轴中心线相交,所述阀座11内设置有圆锥孔,所述阀瓣9的圆锥垂直轴中心线与所述阀座11的圆锥孔垂直轴中心线重合,所述阀瓣9的圆椎体外表面与所述阀座11的圆锥孔表面密切接触,所述阀座11高度方向设有水平通孔c8和水平通孔d13,所述水平通孔c8与所述水平通孔d13的孔中心线相互平行且在同一垂直面内,所述水平通孔c8的孔中心线与所述水平通孔a10的水平孔中心线在同一水平面内,所述水平通孔d13的孔中心线与所述水平通孔b14的孔中心线在同一水平面内,所述水平通孔a10的孔径大于所述水平通孔c8的孔径,所述水平通孔b14的孔径大于所述水平通孔d13的孔径。

33.所述阀座11外表面四周裹有耐火钢板4,所述阀座11底端设置有下密封板 2,所述阀座11的上方设置有上密封板18,所述上密封板18下表面、所述下密封板2上表面及所述耐火钢板4内侧均涂有15mm厚的弹性耐火涂料。

34.下侧一组所述耐火钢板4下侧分别设置有对应的石墨密封垫3,下侧每个螺栓a5分别向上依次穿过支撑腿1、下密封板2、对应的所述石墨密封垫3及对应的所述耐火钢板4螺纹连接螺母22,上侧一组所述耐火钢板4上侧分别设置有对应的所述石墨密封垫3,上侧每

个所述螺栓a5分别向下依次穿过上密封板 18、对应的所述石墨密封垫3及对应的所述耐火钢板4螺纹连接对应的所述螺母22。

35.所述阀瓣9底端与所述下密封板2上表面间设有间隔距离33,所述间隔距离33防止所述阀瓣9下端与所述下密封板2上表面接触摩擦,所述间隔距离33 允许存积一定量灰尘,所述间隔距离33允许阀瓣9锥体外表面磨损后下移。

36.所述阀瓣9中心上部固定连接上圆柱段31,所述阀瓣9中心下部固定连接下圆柱段34,所述上圆柱段31固定连接转轴15,所述转轴15下部固定连接截面梯形水平板16,所述截面梯形水平板16外表面设有阻尼翅17,所述下圆柱段34固定连接托轴35,所述托轴35下探出所述下圆柱段34的部分安装在推力轴承41转动圈上,所述转轴15高出所述上圆柱段31的部分为花键轴30,所述转轴15及所述托轴35的垂直中心线均与所述阀瓣9圆锥体垂直中心线重合。

37.所述上密封板18及所述下密封板2分别固定连接固定盘19,两个所述固定盘19垂直中心线与所述阀瓣9垂直中心线同轴,所述上圆柱段31穿过所述上密封板18及上侧所述固定盘19,所述下圆柱段34穿过所述下密封板2及下侧所述固定盘19,每个所述固定盘19中心孔内分别设置有石墨密封圈25,上侧所述石墨密封圈25匹配所述上密封板18及所述上圆柱段31,下侧所述石墨密封圈25匹配所述下密封板2及所述下圆柱段34,每个所述石墨密封圈25分别匹配压紧环23,两个所述压紧环23分别通过一组均匀分布的螺栓b24固定连接对应的所述固定盘19,每个所述固定盘19分别螺纹连接一组均匀分布的双头螺栓20的一端,每个所述双头螺栓20的另一端分别穿过水平板21螺纹连接螺母 22。

38.上侧所述水平板21固定连接伸缩轴力矩伺服电机26,所述伸缩轴力矩伺服电机26设置有伸缩轴力矩伺服电机轴27穿过上侧所述水平板21的中心,所述伸缩轴力矩伺服电机轴27的下端固定连接花键套29,所述花键套29内设置有所述花键轴30,所述花键套29内设置有压缩弹簧28,所述压缩弹簧28的一端设置在所述伸缩轴力矩伺服电机轴27下端孔内,所述压缩弹簧28的一端接触所述伸缩轴力矩伺服电机轴27,所述压缩弹簧28的一端设置在所述花键轴30 的孔内,所述压缩弹簧28的另一端接触所述花键轴30,下侧所述水平板21中心固定连接伺服电机电动缸36,所述伺服电机电动缸36设置有缸37,所述缸 37的顶部装有固定套38,所述固定套38的顶部装有压力传感器39,所述压力传感器39的顶部装有轴承座40,所述轴承座40的顶部装有推力轴承41固定圈,所述推力轴承41转动圈插有所述托轴35。

39.所述伸缩轴力矩伺服电机26、所述压力传感器39及伺服电动缸36分别电性连接显示plc控制器32连接。

40.所述阀体外壳左右两侧各设有一对法兰盘a6及法兰盘b12,所述法兰盘a6 及所述法兰盘b12用于连接烟气切换管路。。

41.本实用新型的工作流程为:通过控制伸缩轴力矩伺服电机26,使伸缩轴力矩伺服电机轴27带动花键套29、及花键轴30转动,花键轴30带动截面梯形水平板16、阻尼翅17及上圆柱段31转动,上圆柱段31带动阀瓣9、下圆柱段34 及托轴35同步转动,压缩弹簧28确保阀瓣9在转动过程中始终与阀座11接触,其接触压力的大小由伺服电动缸36控制。

42.使该阀安装在管道中阀瓣9旋转90

°

完成一路管道开启另一路管道关闭,阀瓣9旋转一周每路管道各完成开、关各两次。开关频率与阀瓣9的旋转速度有关,不管旋转速度是快还是慢或匀速,两管路开、闭同步即不会发生“串气”,阀瓣9仅沿同一方向转动,这样就不

存在以往电气控制正反向工作而导致的故障频繁的弊端。

43.伸缩轴力矩伺服电机26、压力传感器39、伺服电动缸36的电控导线及信号线均与显示plc控制器32连接,对显示plc控制器32输入控制程序。阀瓣9 的转动是由伸缩轴力矩伺服电机26完成的,阀瓣9圆锥体外表面与阀座11圆锥孔表面接触摩擦力的控制是由压力传感器39和伺服电动缸36及伸缩轴力矩伺服电机26共同在显示plc控制器32编程控制下完成的。其原理是:假设阀瓣9匀速转动,当阀瓣9圆锥体外表面与阀座11圆锥孔表面无接触时,压力传感器39向显示plc控制器32传送的压力值为阀瓣9自重和压缩弹簧28压力之合为a值,此时伸缩轴力矩伺服电机26向显示plc控制器32传送的力矩值为推力轴承41的滚动体与固定圈之间产生的摩擦力矩值为b,该值很小。当伺服电动缸36下移一定距离即阀瓣9圆锥体外表面与阀座11圆锥孔表面接触时,压力传感器39向显示plc控制器32传送的压力值小于a值,伸缩轴力矩伺服电机26向显示plc控制器32传送的力矩值大于数倍b值。显示plc控制器32 依据编程控制伸缩轴力矩伺服电机26和伺服电动缸36的工作,使压力a值和力矩b值始终在编程设定的范围内即:压力传感器39的工作压力值<a、伸缩轴力矩伺服电机26的工作力矩值>b,阀瓣9外表面与阀座11工作接触时始终保持该压力值,达到即实现密封又最大限度的减少磨损目的。当阀瓣9圆锥体外表面磨损而导致下移时显示plc控制器32会控制伺服电动缸36和伸缩轴力矩伺服电机轴27同步下移,以满足编程对压力传感器39压力值a的要求和伸缩轴力矩伺服电机26力矩b值要求。由于该阀在满足密封和使用情况下实现了最大限度的减少磨损所以使用寿命得到极大提高,当阀体9磨损下降达到极限位时显示plc控制器32会自动发出影音提示,旋下螺栓5取出磨损的阀座11和阀瓣9更换新的阀座11和阀瓣9,旋紧螺栓5即可继续使用。当显示plc控制器没有发出影音提示更换阀座和阀瓣之前该阀可以免维护使用,这对蓄热式工业炉的正常连续使用起到极重要保障,该阀损耗少、故障低、寿命长、密封好、使用温度高,解决了以往困扰的诸多问题。

44.以上公开的仅为本实用新型的具体实施例,但是,本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1