商用车中桥贯通轴用双列轴承的制作方法

1.本实用新型属于滚动轴承技术领域,具体为商用车中桥贯通轴用双列轴承。

背景技术:

2.商用车中桥贯通桥输出端支撑轴承通常使用的是单列深沟球轴承,在实际应用过程中,球轴承早期失效比例相对较大,其失效形式主要以轴承散套为主。

3.通过对中桥贯通轴输出端轴承受力分析,汽车在正常路面行驶时,贯通轴不产生轴向力,此时轴承只承受贯通轴自重产生的径向力。但在超载、路况不好(如施工场地)、倒车等条件下行驶时导致贯通轴花键副伸缩不畅,此时轴承会受到轴向力,而单列深沟球轴承可承受的轴向力较小,因此可能产生轴承滚子爬越挡边情况,即造成轴承发生散套,为解决单列深沟球轴承易散套失效的问题,本实用新型提供了商用车中桥贯通轴用双列轴承,来解决以上问题。

技术实现要素:

4.本实用新型的目的在于提供商用车中桥贯通轴用双列轴承,以解决上述背景技术中提出的问题。

5.本实用新型采用的技术方案如下:

6.商用车中桥贯通轴用双列轴承,包括贯通轴本体,所述贯通轴本体靠近端部位置两侧设置有台阶,所述贯通轴本体在台阶一侧的外端设置有保护筒相连接,所述保护筒的内侧设置有双列轴承,所述贯通轴本体的右侧一端紧邻安装有凸缘,所述凸缘的右端与保护筒的右侧内部通过油封,所述油封的外侧设置有防尘保护盖,所述凸缘的左侧端部与双列轴承紧密安装在一起,所述油封的左侧在保护筒上螺纹安装有固定螺丝,所述固定螺丝的下侧贯穿保护筒与凸缘的左侧上端螺纹在一起,所述固定螺丝在保护筒的外端设置有限位片。

7.在本实用新型的一个具体实施方式中,所述双列轴承包括外轴承圈a,所述外轴承圈a的内侧左右两端活动安装有内轴承圈a,所述外轴承圈a与内轴承圈a的相对一侧设置有两组滚动体。

8.进一步地,在上述技术方案中,所述内轴承圈a为两组,所述内轴承圈a与贯通轴本体紧密连接在一起,所述凸缘的左侧内直径与贯通轴本体右侧一端的外直径相同,所述内轴承圈a的内直径与贯通轴本体与内轴承圈a连接处的外直径相同。

9.在本实用新型的另一个具体实施方式中,所述双列轴承包括外轴承圈b,所述外轴承圈b的内侧左右两端活动安装有内轴承圈b,所述外轴承圈b与内轴承圈b的相对一侧设置有两组钢珠。

10.在上述技术方案中,所述双列轴承的外圈外径侧带环形油槽及油孔,所述外轴承圈b、外轴承圈a、内轴承圈b和内轴承圈a都为机加工后磨削制成,所述钢珠与滚动体为机加工后磨削制成。

11.在上述技术方案中,所述限位片的左侧与外轴承圈b和外轴承圈a的右侧紧密连接在一起,所述外轴承圈b和外轴承圈a的外侧与保护筒内侧紧密连接在一起。

12.与现有技术相比,本实用新型的有益效果是:

13.(1)本实用新型中双列轴承作为商用中桥贯通轴支撑轴承,轴承的轴向承载能力强,能较好适应贯通轴窜动或伸缩不畅引起的轴向冲击载荷,解决原单列球轴承方案的散套问题,具有承受较大轴向载荷的特点,便可用于商用车中桥贯通轴输出端支撑;

14.(2)本实用新型中,钢珠和滚动体为机加工后磨削制成,能够降低在使用时的摩擦力,同时可以根据使用部位空间尺寸、载荷选择不同的轴承,提高使用效果。

附图说明

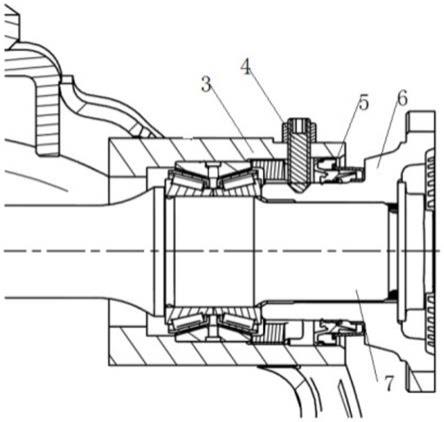

15.图1为本实用新型实施例1中的双列轴承与贯通轴本体连接的剖面结构示意简图;

16.图2为本实用新型实施例2中的双列轴承与贯通轴本体连接的剖面结构示意简图;

17.图3为本实用新型实施例1中的双列轴承的剖视结构示意简图;

18.图4为本实用新型实施例2中的双列轴承的剖视结构示意简图;

19.图中:

20.21

‑

外轴承圈a、22

‑

滚动体、23

‑

内轴承圈a、3

‑

保护筒、4

‑

固定螺丝、5

‑

油封、6

‑

凸缘、7

‑

贯通轴本体、81

‑

钢珠、82

‑

第二内轴承圈b、83

‑

第二外轴承圈b。

具体实施方式

21.下面结合具体实施例对本实用新型作进一步的详细说明,以使本领域的技术人员更加清楚地理解本实用新型。

22.以下实施例,仅用于说明本实用新型的内容,但不用来限制本实用新型的范围。

23.若未特别指明,本实用新型实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

24.实施例1

25.参照图1和3,商用车中桥贯通轴用双列轴承,包括贯通轴本体7,贯通轴本体7靠近端部位置两侧设置有台阶,贯通轴本体7在台阶一侧的外端设置有保护筒3相连接,保护筒3的内侧设置有双列轴承,贯通轴本体7的右侧一端紧邻安装有凸缘6,凸缘6的右端与保护筒3的右侧内部通过油封5,油封5的外侧设置有防尘保护盖,通过防尘保护盖和油封5的配合,能够提高连接处的密封性,凸缘6的左侧端部与双列轴承紧密安装在一起,油封5的左侧在保护筒3上螺纹安装有固定螺丝4,固定螺丝4的下侧贯穿保护筒3与凸缘6的左侧上端螺纹在一起,固定螺丝4在保护筒3的外端设置有限位片,通过限位片对双列轴承紧密连接在一起,能够提高安装的紧密度。

26.本实施例中,双列轴承包括外轴承圈a21,外轴承圈a21的内侧左右两端活动安装有内轴承圈a23,外轴承圈a21与内轴承圈a23的相对一侧设置有两组滚动体22,双列轴承两个可分离内轴承圈a23由固定螺丝4锁紧,能承受较大轴向力,适用于油润滑中桥主减。

27.本实施例中,内轴承圈a23为两组,内轴承圈a23与贯通轴本体7紧密连接在一起,凸缘6的左侧内直径与贯通轴本体7右侧一端的外直径相同,内轴承圈a23的内直径与贯通轴本体7与内轴承圈a23连接处的外直径相同。

28.本实施例中,位于保护筒3的内侧可根据使用部位空间尺寸、载荷过大时选结构如图3所示的第一种双列轴承。

29.本实施例中,双列轴承的外圈外径侧带环形油槽及油孔,外轴承圈a21和内轴承圈a23都为机加工后磨削制成,滚动体22为机加工后磨削制成,双列轴承外圈可带一定接触角度,接触角大小可根据使用情况决定,能够承受较大轴向力,同时该双列轴承外圈外径侧带环形油槽及油孔,能适用于油润滑中桥主减。

30.本实施例中,限位片的左侧与外轴承圈a21的右侧紧密连接在一起,外轴承圈a21的外侧与保护筒3内侧紧密连接在一起。

31.实施例2

32.参照图2和4,本实施例中,贯通轴本体7靠近端部位置两侧设置有台阶,贯通轴本体7在台阶一侧的外端设置有保护筒3相连接,保护筒3的内侧设置有双列轴承,通过双列轴承与贯通轴本体7的配合连接,能够提高提高轴承的轴向承载能力,贯通轴本体7的右侧一端紧邻安装有凸缘6,凸缘6的右端与保护筒3的右侧内部通过油封5,油封5的外侧设置有防尘保护盖,通过防尘保护盖和油封5的配合,能够提高连接处的密封性,凸缘6的左侧端部与双列轴承紧密安装在一起,油封5的左侧在保护筒3上螺纹安装有固定螺丝4,固定螺丝4的下侧贯穿保护筒3与凸缘6的左侧上端螺纹在一起,固定螺丝4在保护筒3的外端设置有限位片,通过限位片对双列轴承紧密连接在一起,能够提高安装的紧密度。

33.本实施例中,位于保护筒3的内侧可根据使用部位空间尺寸、载荷大小更换为结构如图4所示的第二种双列轴承。

34.本实施例中,双列轴承包括外轴承圈b83,外轴承圈b83的内侧左右两端活动安装有内轴承圈b82,外轴承圈83b与内轴承圈b82的相对一侧设置有两组钢珠81,双列轴承两个可分离的内轴承圈b82由固定螺丝4锁紧,同时通过能承受较大轴向力,适用于油润滑中桥主减。

35.本实施例中,双列轴承的外圈外径侧带环形油槽及油孔,外轴承圈83b和内轴承圈82b都为机加工后磨削制成,钢珠81为机加工后磨削制成,能够降低在使用时的摩擦力,提高使用效果。

36.本实施例中,限位片的左侧与外轴承圈83b的右侧紧密连接在一起,外轴承圈83b的外侧与保护筒3内侧紧密连接在一起。

37.本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制。

38.最后,本实用新型的方法仅为较佳的实施方案,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1