螺旋波纹管加工用机油引流回收装置的制作方法

1.本实用新型属于波纹管加工设备技术领域,特别涉及一种螺旋波纹管加工用机油引流回收装置。

背景技术:

2.螺旋波纹管在生产时,首先,原料通过混合机进行拌料,然后,通过挤出机熔融出料,并经模具填充成型。现有的螺旋波纹管成型设备上所使用的模具一般是通过两个左右对称的分体模具旋转合模后组成,由于这些分体模具数量众多,在旋转过程中需要经常涂抹润滑机油,以减少模具与设备之间的传动摩擦。

3.但是,由于波纹管在熔融成型时,加工温度较高,模具表面的润滑机油会在高温下顺着螺旋波纹管成型设备的机壳滴落至地面,这样不仅造成车间环境污染,给车间日常清洁带来困扰,而且也造成了润滑机油的浪费。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供了一种螺旋波纹管加工用机油引流回收装置,具体技术方案如下:

5.螺旋波纹管加工用机油引流回收装置,该引流回收装置悬置于螺旋波纹管成型设备的机壳底面下方,所述机壳的底部侧壁开设有阵列状的散热方孔,该机油引流回收装置包括:

6.接油斗,所述接油斗悬置于所述机壳底面下方,所述接油斗包括方筒部,所述方筒部的底缘对接有与之相适配的锥筒部,所述方筒部的顶口面积大于所述机壳的底沿四边围合面积;

7.悬挂板,所述接油斗的方筒部四角处侧壁分别对称设置有悬挂板,所述悬挂板为倒l形结构,所述悬挂板的竖直部与所述接油斗的方筒部侧壁固定连接,所述悬挂板的水平部与所述机壳侧壁的散热方孔插接;

8.输油管,所述输油管一端口与所述接油斗的锥筒部的底部出口封闭套接,其另一端口与外部机油回收容器的顶部进口封闭套接,且所述接油斗的锥筒部的底部出口高于所述机油回收容器的顶部进口;

9.引流组件,所述引流组件与对应的所述悬挂板轴向设置,所述引流组件包括截留槽,所述截留槽一侧开口,其开口处倾斜向下对接有与之相适配的导引槽,所述悬挂板的竖直部穿过所述截留槽的底面中部,且两者轴向封闭焊接,所述导引槽朝向所述接油斗一侧。

10.进一步地,所述接油斗的方筒部四角处侧壁分别垂直对称连接有螺杆,所述悬挂板的竖直部底端开设有螺纹孔,所述悬挂板通过所述螺纹孔与所述螺杆套接,且所述悬挂板通过与所述螺杆螺接配合的螺母实现与所述接油斗的方筒部侧壁的固定夹紧。

11.进一步地,所述螺杆两侧对称设置有限位块,所述限位块与所述接油斗的方筒部侧壁垂直连接,两个所述限位块的间距与所述悬挂板的竖直部宽度相同。

12.进一步地,所述悬挂板的水平部底面垂直连接有挡块。

13.进一步地,所述输油管的两端口分别通过卡箍轴向封闭套接有第一连接套管和第二连接套管,所述第一连接套管与所述接油斗的锥筒部的底部出口螺接配合,所述第二连接套管与所述机油回收容器的顶部进口螺接配合。

14.进一步地,所述接油斗的方筒部内底壁周向设置有环状凸缘,所述环状凸缘上支设有滤网,所述滤网与所述接油斗的方筒部尺寸相适配。

15.本实用新型的有益效果是:

16.本实用新型的接油斗通过悬挂板悬置于机壳底面下方,并经接油斗底部出口的输油管与机油回收容器连接,这样可以回收大部分滴落的机油,另外一部分滴落的机油则顺着悬挂板进入到截留槽内,并顺着导引槽流入到接油斗内,这样就可以做到滴落机油的完全回收,不会造成车间环境污染,避免了润滑机油的浪费。

附图说明

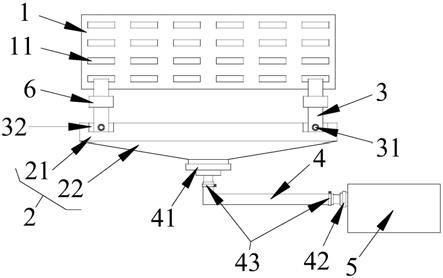

17.图1示出了本实用新型的结构主视图;

18.图2示出了本实用新型的局部结构剖视图;

19.图3示出了本实用新型中引流组件与悬挂板的装配结构示意图。

20.图中所示:1、机壳;11、散热方孔;2、接油斗;21、方筒部;22、锥筒部;3、悬挂板;31、螺杆;311、螺母;32、限位块;33、挡块;34、螺纹孔;4、输油管;41、第一连接管套;42、第二连接管套;43、卡箍;5、机油回收容器;6、引流组件;61、截留槽;62、导引槽;7、滤网;71、环状凸缘。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.如图1~3所示,螺旋波纹管加工用机油引流回收装置,该引流回收装置悬置于螺旋波纹管成型设备的机壳1底面下方,所述机壳1的底部侧壁开设有阵列状的散热方孔11,该机油引流回收装置包括:

23.接油斗2,所述接油斗2悬置于所述机壳1底面下方,所述接油斗2包括方筒部21,所述方筒部21的底缘对接有与之相适配的锥筒部22,所述方筒部21的顶口面积大于所述机壳1的底沿四边围合面积;

24.悬挂板3,所述接油斗2的方筒部21四角处侧壁分别对称设置有悬挂板3,所述悬挂板3为倒l形结构,所述悬挂板3的竖直部与所述接油斗2的方筒部21侧壁固定连接,所述悬挂板3的水平部与所述机壳1侧壁的散热方孔11插接;

25.输油管4,所述输油管4一端口与所述接油斗2的锥筒部22的底部出口封闭套接,其另一端口与外部机油回收容器5的顶部进口封闭套接,且所述接油斗2的锥筒部22的底部出口高于所述机油回收容器5的顶部进口;

26.引流组件6,所述引流组件6与对应的所述悬挂板3轴向设置,所述引流组件6包括截留槽61,所述截留槽61一侧开口,其开口处倾斜向下对接有与之相适配的导引槽62,所述

悬挂板3的竖直部穿过所述截留槽61的底面中部,且两者轴向封闭焊接,所述导引槽62朝向所述接油斗2一侧。

27.采用上述技术方案,机油引流回收装置的接油斗2通过悬挂板3悬置于机壳1底面下方,并经接油斗2底部出口的输油管4与机油回收容器5连接,这样可以回收大部分滴落的机油,另外一部分滴落的机油则顺着悬挂板3进入到截留槽61内,并顺着导引槽62流入到接油斗2内,这样就可以做到滴落机油的完全回收,不会造成车间环境污染,避免了润滑机油的浪费;接油斗2的方筒部21的顶口面积大于机壳1的底沿四边围合面积,这样可以很好地接住大部分滴落的机油,接油斗2的锥形部22便于机油汇集流入到输油管4。

28.如图1~3所示,所述接油斗2的方筒部21四角处侧壁分别垂直对称连接有螺杆31,所述悬挂板3的竖直部底端开设有螺纹孔34,所述悬挂板3通过所述螺纹孔34与所述螺杆31套接,且所述悬挂板3通过与所述螺杆31螺接配合的螺母311实现与所述接油斗2的方筒部21侧壁的固定夹紧。

29.采用上述技术方案,接油斗2的方筒部21侧壁垂直连接的螺杆31与机壳1的散热方孔11共同保证悬挂板3处于竖直状态,然后,通过螺母311实现与接油斗2的方筒部21侧壁的固定夹紧,这样便于拆装接油斗2。

30.如图1和2所示,所述螺杆31两侧对称设置有限位块32,所述限位块32与所述接油斗2的方筒部侧壁垂直连接,两个所述限位块32的间距与所述悬挂板3的竖直部宽度相同。

31.采用上述技术方案,两侧的限位块32可以防止悬挂板3出现侧歪状况,以保持其竖直定位的状态。

32.如图2所示,所述悬挂板3的水平部底面垂直连接有挡块33。

33.采用上述技术方案,设置的挡块33可以保证接油斗2始终处于机壳1底面正下方,不会出现接油斗2因意外碰撞出现一边侧移的情况。

34.如图1所示,所述输油管4的两端口分别通过卡箍43轴向封闭套接有第一连接套管41和第二连接套管42,所述第一连接套管41与所述接油斗2的锥筒部22的底部出口螺接配合,所述第二连接套管42与所述机油回收容器5的顶部进口螺接配合。

35.采用上述技术方案,第一连接套管41、第二连接套管42以及卡箍43之间的配合,可以方便拆卸清理输油管4。

36.如图1所示,所述接油斗2的方筒部21内底壁周向设置有环状凸缘71,所述环状凸缘71上支设有滤网7,所述滤网7与所述接油斗2的方筒部21尺寸相适配。

37.采用上述技术方案,设置的滤网7可以截留住周围环境当中飞入的杂质;设置的环状凸缘71来放置滤网7,便于拆装清洗。

38.本实用新型在实施时,首先,将各个悬挂板3的竖直部依次通过其底部的螺纹孔34与对应的螺杆31套接,同时,将每个悬挂板3的水平部与对应的散热方孔11插接,然后,通过螺母311固定夹紧悬挂板3;最后,将第一连接套管41和第二连接套管42分别与接油斗2的锥筒部22的底部出口和机油回收容器5的顶部进口螺接,输油管4的两端口通过卡箍43分别与第一连接套管41和第二连接套管42轴向封闭套接即可。

39.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1