停放倒置型踏面制动装置的制作方法

1.本实用新型是关于轨道车辆制动技术领域,尤其涉及一种停放倒置型踏面制动装置。

背景技术:

2.踏面制动装置广泛用于高速机车及城市轨道交通车辆的基础制动装置,它具有结构紧凑、制动倍率范围宽及模块化等特点,带停放的踏面制动装置可实现远程、快速手动缓解停放制动的功能。

3.带停放的踏面制动装置具有弹簧储能的停放制动功能,具体由常用制动缸和停放制动缸两部分组成;常用制动缸具有单向自动间隙调整功能,每次调整量数值可进行设定,从而该踏面制动装置可通过多次制动、缓解操作实现闸瓦正常间隙设定值;停放制动力靠机械式弹簧力输出实现。在车辆运行过程中,停放缸内保持充入设定值的压缩空气,即踏面制动装置停放缸始终处于缓解状态;当车辆施加制动指令时,压缩空气进入常用制动缸,踏面制动装置触发制动动作;当车辆回库时,为防止车辆溜车,停放制动缸内排出压缩空气,此时停放缸内部的被压缩的主弹簧释放,使得踏面制动装置产生制动动作,即踏面制动装置处于制动施加状态。

4.现有带停放的踏面制动装置如图1和图2所示,多采用将停放缸01和制动缸02均立式放置或横式放置,以适应轨道车辆转向架安装空间需求。不论停放缸立式还是横式布置,踏面制动装置均具有单向调整功能、制动倍率可调整及模块化等特点。安装时会将制动缸02固设在转向架构架侧梁,在构架上且位于踏面制动装置周围还会布置齿轮箱和电机等部件,在车体下会安装有阀类和管路等部件。然而,对于停放缸立式的踏面制动装置而言,由于停放缸01位于制动缸02上方,将会占用车体下的安装空间;对于停放缸横式的踏面制动装置而言,由于停放缸01横向布置,将会占用构架的安装空间。因此,现有技术中停放缸立式及横式的踏面制动装置,停放缸01将占用车体及构架内侧空间,对车辆走行部轻量化研究带来困难。

5.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种停放倒置型踏面制动装置,以克服现有技术的缺陷。

技术实现要素:

6.本实用新型的目的在于提供一种停放倒置型踏面制动装置,能使得停放缸面向轨道面,不再占用车体及构架空间。

7.本实用新型的目的是这样实现的,一种停放倒置型踏面制动装置,包括停放缸和制动缸,停放缸的停放缸体与制动缸的制动缸体之间通过分隔板分隔,并在分隔板的中心开设有第一中心孔;制动缸体内设有能密封滑动的制动活塞,在停放缸体内设有能往复移动的停放螺杆,停放螺杆的端部能密封滑动地穿过第一中心孔并顶靠在制动活塞上,分隔板水平设置,制动活塞的轴线和停放螺杆的轴线同轴并竖直设置,停放缸设在制动缸的底

部并能面向轨道面,停放螺杆的上端能顶靠在制动活塞的下表面上。

8.在本实用新型的一较佳实施方式中,分隔板的上表面外周为平面,制动活塞的下表面外周为向下凸出的弧面,弧面能抵靠在平面上并与平面构成圆周线接触。

9.在本实用新型的一较佳实施方式中,停放缸体内还设有能上下往复密封滑动的停放活塞,在停放活塞的中心开设有第二中心孔,停放螺杆能密封滑动地穿过第二中心孔。

10.在本实用新型的一较佳实施方式中,停放活塞与停放缸体的内壁之间夹设有第一密封圈。

11.在本实用新型的一较佳实施方式中,第一密封圈为k形橡胶圈。

12.在本实用新型的一较佳实施方式中,在第一中心孔和停放螺杆之间夹设有第二密封圈。

13.在本实用新型的一较佳实施方式中,在第二中心孔和停放螺杆之间夹设有第三密封圈。

14.在本实用新型的一较佳实施方式中,第二密封圈和第三密封圈均为k形橡胶圈。

15.在本实用新型的一较佳实施方式中,第一中心孔的孔径大于停放螺杆的直径,第一中心孔的下部形成贯穿分隔板的底面且孔径增大的第一阶梯孔,并在第一阶梯孔的孔壁上开设有环形卡槽;第二密封圈嵌设在第一阶梯孔内,在环形卡槽内卡设有具有纵向切口的弹性卡圈,第二密封圈的两端面分别顶抵在第一阶梯孔的孔肩和弹性卡圈的端面上。

16.在本实用新型的一较佳实施方式中,第二中心孔的孔径大于停放螺杆的直径,第二中心孔的上部形成贯穿停放活塞的顶面且孔径增大的第二阶梯孔,第三密封圈嵌设在第二阶梯孔内。

17.由上所述,本实用新型中的停放倒置型踏面制动装置,通过将停放缸以及制动缸的缸体部分相较于现有技术中停放缸立式放置的踏面制动装置而言均倒置,并保证制动缸上所连接的闸瓦托部分的方位保持不变,使得停放缸布置在整个踏面制动装置的底部并能面向轨道面,在使用时停放缸未占用车体及构架空间,进而有助于车辆走行部轻量化的研究。

附图说明

18.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

19.图1:为现有技术中停放缸立式的踏面制动装置的立体图。

20.图2:为现有技术中停放缸横式的踏面制动装置的立体图。

21.图3:为本实用新型提供的停放倒置型踏面制动装置的立体图。

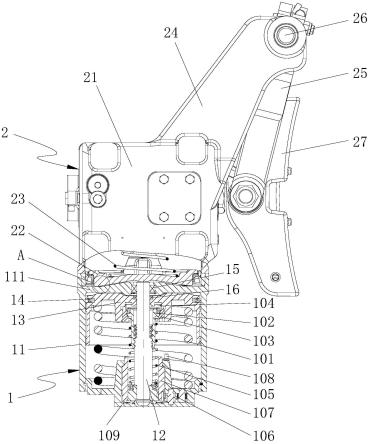

22.图4:为本实用新型提供的停放倒置型踏面制动装置的部分剖视图一。

23.图5:为图4中分隔板部分的局部放大图。

24.图6:为图4中a处的局部放大图。

25.图7:为本实用新型提供的停放倒置型踏面制动装置中停放缸处于缓解位的示意图。

26.图8:为本实用新型提供的停放倒置型踏面制动装置中停放缸处于制动位的示意图。

27.图9:为本实用新型提供的停放倒置型踏面制动装置中停放缸处于手动快速缓解位的示意图。

28.图10:为本实用新型提供的停放倒置型踏面制动装置的部分剖视图二。

29.附图标号说明:

30.现有技术:

31.01、停放缸;02、制动缸。

32.本实用新型:

33.1、停放缸;11、停放缸体;111、分隔板;1111、第一中心孔;1112、第一阶梯孔;1113、环形卡槽;1114、弹性卡圈;1115、平面;12、停放螺杆;13、停放活塞;131、第二中心孔;132、第二阶梯孔;14、第一密封圈;15、第二密封圈;16、第三密封圈;

34.101、主弹簧;102、锥形螺母;103、锥形座;104、碟簧;105、螺杆复原弹簧;106、锁闭棘舌;107、棘轮座;108、止动芯轴;109、下盖;

35.2、制动缸;21、制动缸体;22、制动活塞;221、弧面;23、活塞复原弹簧;

36.24、斜杆;25、闸瓦托吊臂;26、第一转轴;27、闸瓦托;28、间隙调整机构;29、丝杠。

具体实施方式

37.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

38.如图3至图10所示,本实施例提供一种停放倒置型踏面制动装置,包括停放缸1和制动缸2,停放缸1的停放缸体11与制动缸2的制动缸体21之间通过分隔板111分隔,并在分隔板111的中心开设有第一中心孔1111。制动缸体21内设有能密封滑动的制动活塞22,在停放缸体11内设有能往复移动的停放螺杆12,停放螺杆12的端部能密封滑动地穿过第一中心孔1111并顶靠在制动活塞22上。分隔板111水平设置,制动活塞22的轴线和停放螺杆12的轴线同轴并竖直设置,停放缸1设在制动缸2的底部并能面向轨道面,停放螺杆12的上端能顶靠在制动活塞22的下表面上。

39.其中,本文中所说的上下方位是指实际使用时空间中的上下方位,整个踏面制动装置能面向轨道面的一侧为其底部,背对轨道面的一侧为其顶部。对于现有技术中图1中示出的停放缸立式放置的结构而言,其分隔板水平放置,制动活塞的轴线和停放螺杆的轴线均竖直设置且停放缸位于制动缸的上方,停放缸背对轨道面,制动活塞和停放螺杆工作时均是沿竖直方向移动。对于现有技术中图2中展示出的停放缸横式放置的结构而言,分隔板竖直放置,制动活塞的轴线和停放螺杆的轴线均水平放置,制动活塞和停放螺杆工作时均是沿水平方向移动。现有技术中图1和图2中示出的结构会占用车体及构架空间,而本实施例中将图1中立式结构的停放缸和制动缸的缸体部分同时倒置,制动活塞22和停放螺杆12工作时均是沿竖直方向移动,使得停放缸1布置在整个踏面制动装置的底部并能面向轨道面,由于车体下且靠近轨道面上表面的位置受车辆界限制约留有一定空间,所以停放缸1可以布置在制动缸2的下方,使得停放缸1既不会占用前述车体空间,也不会占用构架侧方空间。

40.可以理解,本实施例中仅是将停放缸1和制动缸2两者的缸体部分及各自缸体中的内部部件一起倒置,两者缸体中内部部件的配合关系并未改变,制动缸体21内的丝杠29仍

是水平放置的,且制动缸体21上所连接的闸瓦托部分的方位是不变的。对于闸瓦托部分的设置连接也为现有技术,在制动缸体21上部设有斜向上延伸的斜杆24,闸瓦托吊臂25的顶部通过第一转轴26与该斜杆24的顶部枢接,该闸瓦托吊臂25的底部通过第二转轴与闸瓦托27枢接。也就是说,本实施例中闸瓦托部分的布置方向与图1和图2中闸瓦托部分的布置方向相同,都是保证闸瓦托吊臂25与斜杆24之间的第一转轴26始终位于整个踏面制动装置的顶部,以保证闸瓦托27与配套的闸瓦配合进行相应的动作。

41.由此,本实施例中的停放倒置型踏面制动装置,通过将停放缸1以及制动缸2的缸体部分相较于现有技术中停放缸立式放置的踏面制动装置而言均倒置,并保证制动缸2上所连接的闸瓦托部分的方位保持不变,使得停放缸1布置在整个踏面制动装置的底部并能面向轨道面,在使用时停放缸1未占用车体及构架空间,进而有助于车辆走行部轻量化的研究。

42.在具体实现方式中,如图4和图6所示,分隔板111的上表面外周为平面1115,制动活塞22的下表面外周为向下凸出的弧面221,弧面221能抵靠在平面1115上并与平面1115构成圆周线接触。

43.其中,该分隔板111的形状与现有技术相同,均是上表面外周为平面1115(即该上表面外周一圈为环形的平面1115),内周为自该平面1115向上凸出的上锥面。制动活塞22的下表面内周形状与现有技术相同,均是向上凹陷形成的下锥面(下锥面与上锥面之间会留有间隙,为现有技术),且中心具有向下凸出的弧形凸起(该弧形凸起用于与停放螺杆12抵靠);但制动活塞22的下表面外周形状与现有技术不同,现有技术中该下表面外周为平面,与分隔板111为平面接触的形式;而本实施例中制动活塞22的下表面外周采用弧面221(也即制动活塞22的下表面外周一圈均向下凸出构成环形的弧面221,且该弧面221的位置低于下锥面,以使制动活塞22抵靠在分隔板111上时仅有弧面221与平面1115接触),此处制动活塞22与分隔板111接触的位置形成圆周线接触的方式,能够减少制动活塞22与分隔板111之间接触面积,进而增加制动活塞22在制动缸体21内运动的适应性,相较于现有中此处为平面接触的方式而言有效提升了制动活塞22在空气压力下的灵敏性,提升了产品制动力的传递效率。

44.进一步地,停放缸体11内还设有能上下往复密封滑动的停放活塞13,在停放活塞13的中心开设有第二中心孔131,停放螺杆12能密封滑动地穿过第二中心孔131。为保证各处的密封性,停放活塞13与停放缸体11的内壁之间夹设有第一密封圈14,在第一中心孔1111和停放螺杆12之间夹设有第二密封圈15,在第二中心孔131和停放螺杆12之间夹设有第三密封圈16。

45.由于本实施例中将停放缸1以及制动缸2的缸体部分倒置布置,为了压缩停放缸1的整体高度,使停放缸1设计结构空间更加紧凑,避免产品超出车辆界限,也即在极限工况(车轮磨耗及车辆向下沉降)下避免踏面制动装置与周围部件产生干涉。如图4和图5所示,第一密封圈14优选为k形橡胶圈(即截面为k形的橡胶密封圈,为现有技术),相较于现有技术中将第一密封圈14采用皮碗式结构而言,k形圈占用空间更小,不会占用停放缸体11内部很大空间,对停放缸体11内的空间利用率起到很大作用,进而可以减小停放缸1的高度,具有结构紧凑、重量轻等特点,且密封效果也很稳定。

46.第二密封圈15和第三密封圈16均优选为k形橡胶圈。由于停放螺杆12在停放制动、

施加过程中会频繁上下移动,现有技术中会在第一中心孔1111和第二中心孔131中增加铜套等导向机构以及相应的密封机构来实现导向和密封,占用停放缸体11内部空间;本实施例中在这两个位置不再设置铜套等导向机构,直接利用k形橡胶圈不仅能保证停放缸1的密封性,而且k形橡胶圈的阻力较小,还能较好地利用k形橡胶圈的柔性刚度起到良好的导向作用,有效节省了停放缸1的内部空间,以减小停放缸1的高度。

47.进一步地,如图5所示,为了便于第二密封圈15的安装,第一中心孔1111的孔径大于停放螺杆12的直径,第一中心孔1111的下部形成贯穿分隔板111的底面且孔径增大的第一阶梯孔1112,并在第一阶梯孔1112的孔壁上开设有环形卡槽1113。第二密封圈15嵌设在第一阶梯孔1112内,在环形卡槽1113内卡设有具有纵向切口的弹性卡圈1114,第二密封圈15的两端面分别顶抵在第一阶梯孔1112的孔肩和弹性卡圈1114的端面上。

48.为了便于第三密封圈16的安装,第二中心孔131的孔径大于停放螺杆12的直径,第二中心孔131的上部形成贯穿停放活塞13的顶面且孔径增大的第二阶梯孔132,第三密封圈16嵌设在第二阶梯孔132内。

49.综上,本实施例中的停放倒置型踏面制动装置,通过将停放缸1布置于踏面制动装置底部,停放缸1倒置并面向轨道面,未占用车辆车体及转向架构架的安装空间,可实现降低车辆运用成本的作用;同时对停放缸1的总体高度及形状都进行优化设计(压缩整体高度,整体尺寸更加紧凑,并且小型化、轻量化),可以有效地解决产品超出车辆限界及走行部轻量化的问题,可适用于高速机车、客车、动车组、轻轨车辆、地铁车辆及工程车辆等。

50.需要说明的是,本实施例中仅是将停放缸1及制动缸2的缸体部分倒置设置,两者动作时的上下位置方位有所倒置,并优化停放缸1中上述第一密封圈14、第二密封圈15和第三密封圈16处的结构,以压缩整体高度。根据需要,也会适当调整产品的各尺寸。对于停放缸1内的停放螺杆12、停放活塞13及其他部件的结构和连接关系及工作原理均为现有技术,对于制动缸2内的制动活塞22及其他部件的结构和连接关系及工作原理也均为现有技术,对于停放缸1和制动缸2的结构和工作工程简单描述如下:

51.上述的分隔板111与停放缸体11一体成型,制动缸体21一般与停放缸体11通过螺栓连接紧固,并依靠停放螺杆12与制动活塞22之间传递制动力。

52.停放缸1包括停放活塞13、停放螺杆12、主弹簧101、锥形螺母102(带轴承)、锥形座103(锥形座103与停放活塞13螺纹连接)、碟簧104、螺杆复原弹簧105、锁闭棘舌106、棘轮座107、止动芯轴108等,此结构采用锥形离合器结构,利用锥形螺母102与锥形座103之间配合面角度的变化实现机械式开闭动作,离合器开启、关闭响应快速,结构紧凑,试验可靠性高,具体为现有技术。整个停放倒置型踏面制动装置的停放制动功能主要用于机车、车辆静止停车,其中,停放功能存在三种情况,即缓解位(此时制动缸2处于缓解及制动状态)、制动位及手动快速缓解位,原理具体如下:

53.(1)缓解位

54.当机车、车辆正常运行或施加常用制动时,停放缸1均处于缓解位置。停放缸1处于缓解位时,停放活塞13在总风压力作用下,压缩停放缸1内的主弹簧101,使得停放缸1处于缓解状态。

55.(2)制动位

56.当机车、车辆静止停车时,排出停放缸1内的压缩空气,停放缸1的主弹簧101得到

释放,在停放缸1的主弹簧101作用下,停放活塞13和停放螺杆12同时向上移动,使之产生制动力。该制动力通过停放缸1内的停放活塞13、锥形螺母102、停放螺杆12和制动缸2内的制动活塞22、放大杠杆、间隙调整机构28、闸瓦托27及闸瓦作用至车轮踏面,最终实现机车、车辆静止停车。

57.(3)手动快速缓解位

58.停放缸1有一个用于手动操作的锁闭棘舌106和棘轮座107的机械结构,以此结构实现近、远距离操纵,达到手动快速缓解的目的。

59.停放制动施加后,当进行手缓解操作时,锁闭棘舌106与棘轮座107松开,保持在停放螺杆12上的力消失,因停放缸1的主弹簧101产生向上强大力转变成扭距力,使停放螺杆12与棘轮座107同时产生旋转力,向下旋转移动,离开锥形螺母102一段距离。

60.停放活塞13移动后,止动芯轴108就被棘舌止动弹簧(该棘舌止动弹簧用于复位棘舌)向上推,与已和棘轮座107不再啮合的锁闭棘舌106相碰,使之保持锁闭棘舌106与棘轮座107仍处于松开状态。在制动活塞22和活塞复原弹簧23的反作用力及螺杆复原弹簧105力的作用下,使停放螺杆12继续向下移动,直到它碰到下盖109为止。在停放螺杆12向下移动过程中,旋转部件的动力,引起锥形螺母102在停放螺杆12上向上旋转的趋势,此时锥形螺母102的k面被松开、锥形螺母102也开始旋转,使之与停放螺杆12和棘轮座107一起旋转到它的动力被内摩擦消耗完为止。此时,踏面制动装置处于手动快速缓解位。

61.(4)停放缸1充入压缩空气至缓解位

62.向停放缸1充入设定值压缩空气,从而推动停放活塞13克服主弹簧101作用移动。当达到终端位置时,停放缸1的主弹簧101被压缩,此时,停放缸1作好下一次制动准备。

63.制动缸2采用凸轮放大式原理实现制动力输出,具体结构为现有技术,工作原理如下:

64.当制动缸2内充入压缩空气,使得制动活塞22移动,同时带动间隙调整机构28移动;在定位环贴靠在箱体的限位止挡时,间隙调整机构28移动作用行程为x,同时,即将触发引导螺母脱开。到达此临界点之前行走的距离x无调整动作,超过此临界点之后,引导螺母开始脱开并旋转。无磨耗过程中制动动作不超过此临界点。

65.当闸瓦间隙值超过设定值时(车轮及闸瓦出现磨耗),此时,压缩空气将推动制动活塞22带动间隙调整机构28持续前进,定位环贴靠在限位止挡上无法与螺杆共同前进,螺杆向前与定位环向后的相反作用力将引导螺母拉开,并持续旋转,此过程中引导螺母相对于螺杆向后移动,使两螺母间距离增大v,此时螺杆向前行进总距离为x+v。

66.缓解时,活塞复原弹簧23推动制动活塞22、缓解弹簧带动间隙调整机构28开始后退,此时前、后螺母均处于啮合状态。当后退距离x时即定位环贴靠在后盖位置,螺杆无法继续后退;而间隙调整机构28在缓解弹簧带动下继续后退,此时与螺杆反作用力将调整螺母拉开,并持续在非自锁螺杆上旋转,此过程中调整螺母相对于螺杆向后移动,使两螺母间距离缩小v,此时螺杆向后行进距离为x。至此调整动作完成,间隙调整器补偿量为v。

67.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1