一种零背隙双蜗杆蜗轮减速器的制作方法

1.本实用新型涉及减速机技术领域,具体的,涉及一种零背隙双蜗杆蜗轮减速器。

背景技术:

2.蜗轮蜗杆传动是将电机的高速度低扭矩转动转换成低转速高扭矩的一种装置是一种高速比,体积小的执行机构,有开放式和封闭式两种形式,目前在民用和军用领域均得到广泛的应用。目前蜗轮蜗杆传动常见的形式有蜗轮蜗杆减速机,蜗轮蜗杆转台两种种,现有蜗轮蜗杆传动使用普通蜗轮蜗杆传动方式的话,精度难以保证,承载较低且寿命低。现有的蜗轮蜗杆传动主要由壳体、蜗轮蜗杆副、壳体、轴承等组成,电机的转动带动蜗杆带动蜗轮转动,但是现有蜗轮蜗杆传动的回差较大,承载较低,不能满足一些特殊使用情况和一些特殊安装要求。

技术实现要素:

3.本实用新型提出了一种零背隙双蜗杆蜗轮减速器,解决了现有技术中的蜗轮蜗杆减速机承载较低,且不能保证使用时间较差后的精度的问题。

4.本实用新型的技术方案如下:

5.一种零背隙双蜗杆蜗轮减速器,包括壳体及内部双蜗杆蜗轮机构,所述双蜗杆蜗轮机构包括:

6.第一蜗杆、第二蜗杆,所述第一蜗杆与所述第二蜗杆均转动设置在所述壳体内,所述第一蜗杆与所述第二蜗杆的旋向相同、转动方向相反;

7.蜗轮,所述蜗轮转动设置在所述壳体内,所述蜗轮与所述第一蜗杆、第二蜗杆均啮合,所述第一蜗杆和所述第二蜗杆分别位于所述蜗轮的两侧;

8.第一弹簧,所述第一弹簧设置在所述第一蜗杆上,提供使所述第一蜗杆向第一方向运动的弹力;

9.第二弹簧,所述第二弹簧设置在所述第二蜗杆上,提供使所述第二蜗杆向第二方向运动的弹力;

10.所述第一方向与所述第二方向均沿所述第一蜗杆、所述第二蜗杆的轴线方向,且所述第一方向与所述第二方向朝向相反。

11.进一步,还包括:

12.主动齿轮,转动设置在所述壳体内;

13.第一从动齿轮,所述第一从动齿轮设置在所述第一蜗杆上,且所述第一从动齿轮与所述主动齿轮啮合;

14.惰轮,转动设置在所述壳体内,且所述惰轮与所述主动齿轮啮合;

15.第二从动齿轮,所述第二从动齿轮设置在所述第二蜗杆上,且所述第二从动齿轮与所述惰轮啮合。

16.进一步,还包括制动器,所述制动器设置在所述惰轮上。

17.进一步,还包括手轮,所述第一蜗杆和所述第二蜗杆均连接有手轮。

18.进一步,还包括编码器,所述编码器设置在所述蜗轮上。

19.进一步,所述第一蜗杆与所述第二蜗杆均采用高强度合金钢,所述蜗轮采用铜铝合金。

20.本实用新型的工作原理及有益效果为:

21.减速机包括壳体及内部双蜗杆蜗轮机构,双蜗杆蜗轮机构包括第一蜗杆、第二蜗杆、蜗轮和设置在第一蜗杆上的第一弹簧、设置在第二蜗杆上的第二弹簧,其中第一蜗杆、第二蜗杆与动力输入端连接,二者的旋向相同,转速相同、转向相反,设置在蜗轮相对的两侧,共同带动蜗轮转动,蜗轮作为输出端连接负载,采用双蜗杆蜗轮结构具有承载能力大的作用,并借助蜗轮蜗杆结构的特点可以实现自锁。

22.设置第一弹簧和第二弹簧,第一弹簧和第二弹簧均具有一定的预紧力,可以消除蜗轮与蜗杆间的配合间隙,并且第一弹簧提供给第一蜗杆的弹力与第二弹簧提供给第二蜗杆的弹力相反,可以保证蜗轮的受力平衡,而且在蜗轮有一定磨损后,可以通过弹簧进行自动补偿。通过上述结构,实现了双蜗轮蜗杆结构的零背隙,有利于减速机在使用寿命内保持精密运动。

23.第一蜗杆和第二蜗杆均为二次包络环面蜗杆,在保证零背隙的同时达到高效率、高承载。第一弹簧和第二弹簧分别套设在第一蜗杆和第二蜗杆上,两端分别抵在壳体和蜗杆的端部,借此提供使蜗杆沿轴线方向运动的弹力,第一蜗杆和第二蜗杆均通过圆锥滚子轴承设置在壳体上。

附图说明

24.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

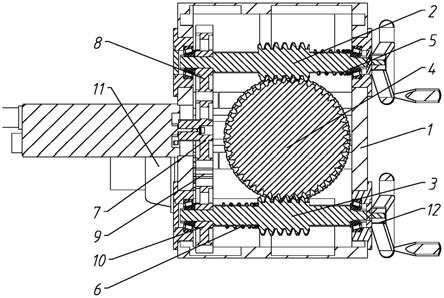

25.图1为减速器结构示意图一;

26.图2为减速器结构示意图二;

27.图中:1、壳体,2、第一蜗杆,3、第二蜗杆,4、蜗轮,5、第一弹簧、6、第二弹簧,7、主动齿轮,8、第一从动齿轮,9、惰轮,10、第二从动齿轮,11、制动器,12、手轮,13、编码器。

具体实施方式

28.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

29.如图1~图2所示,本实施例提出了

30.一种零背隙双蜗杆蜗轮减速器,包括壳体1及内部双蜗杆蜗轮4机构,双蜗杆蜗轮4机构包括:

31.第一蜗杆2、第二蜗杆3,第一蜗杆2与第二蜗杆3均转动设置在壳体1内,第一蜗杆2与第二蜗杆3的旋向相同、转动方向相反;

32.蜗轮4,蜗轮4转动设置在壳体1内,蜗轮4与第一蜗杆2、第二蜗杆3均啮合,第一蜗杆2和第二蜗杆3分别位于蜗轮4的两侧;

33.第一弹簧5,第一弹簧5设置在第一蜗杆2上,提供使第一蜗杆2向第一方向运动的弹力;

34.第二弹簧,第二弹簧设置在第二蜗杆3上,提供使第二蜗杆3向第二方向运动的弹力;

35.第一方向与第二方向均沿第一蜗杆2、第二蜗杆3的轴线方向,且第一方向与第二方向朝向相反。

36.减速机包括壳体1及内部双蜗杆蜗轮4机构,双蜗杆蜗轮4机构包括第一蜗杆2、第二蜗杆3、蜗轮4和设置在第一蜗杆2上的第一弹簧5、设置在第二蜗杆3上的第二弹簧,其中第一蜗杆2、第二蜗杆3与动力输入端连接,二者的旋向相同,转速相同、转向相反,设置在蜗轮4相对的两侧,共同带动蜗轮4转动,蜗轮4作为输出端连接负载,采用双蜗杆蜗轮4结构具有承载能力大的作用,并借助蜗轮4蜗杆结构的特点可以实现自锁。

37.设置第一弹簧5和第二弹簧,第一弹簧5和第二弹簧均具有一定的预紧力,可以消除蜗轮4与蜗杆间的配合间隙,并且第一弹簧5提供给第一蜗杆2的弹力与第二弹簧提供给第二蜗杆3的弹力相反,可以保证蜗轮4的受力平衡,而且在蜗轮4有一定磨损后,可以通过弹簧进行自动补偿。通过上述结构,实现了双蜗轮4蜗杆结构的零背隙,有利于减速机在使用寿命内保持精密运动。

38.第一蜗杆2和第二蜗杆3均为二次包络环面蜗杆,在保证零背隙的同时达到高效率、高承载。第一弹簧5和第二弹簧分别套设在第一蜗杆2和第二蜗杆3上,两端分别抵在壳体1和蜗杆的端部,借此提供使蜗杆沿轴线方向运动的弹力,第一蜗杆2和第二蜗杆3均通过圆锥滚子轴承设置在壳体1上。

39.还包括:

40.主动齿轮7,转动设置在壳体1内;

41.第一从动齿轮8,第一从动齿轮8设置在第一蜗杆2上,且第一从动齿轮8与主动齿轮7啮合;

42.惰轮9,转动设置在壳体1内,且惰轮9与主动齿轮7啮合;

43.第二从动齿轮10,第二从动齿轮10设置在第二蜗杆3上,且第二从动齿轮10与惰轮9啮合。

44.主动齿轮7与电机的输出轴连接,通过主动齿轮7带动第一从动齿轮8转动,进而带动第一蜗杆2转动,而第二从动齿轮10与第一从动齿轮8间通过惰轮9连接,保证第二从动齿轮10与第一从动齿轮8做同步、反向的转动,从而实现第一蜗杆2与第二蜗杆3同步反向转动,实现由双蜗杆蜗轮4结构,主动齿轮7、第一从动齿轮8、惰轮9、第二从动齿轮10均采用斜齿轮,传动平稳,冲击、振动和噪声较小,适合高速重载场合的应用。

45.还包括制动器11,制动器11设置在惰轮9上。

46.在惰轮9上设置制动器11,保证系统在高效率的前提下具备防逆止的功能。

47.还包括手轮12,第一蜗杆2和第二蜗杆3均连接有手轮12。

48.第一蜗杆2和第二蜗杆3均连接有手轮12,通过手轮12可以在应急情况下采用人工驱动的方式工作。

49.还包括编码器13,编码器13设置在蜗轮4上。

50.通过编码器13可以获取蜗轮4输出的转速,为全闭环提供信息反馈。

51.第一蜗杆2与第二蜗杆3均采用高强度合金钢,蜗轮4采用铜铝合金。

52.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1