一种微惯导用抗高过载限位型减振器的制作方法

1.本实用新型属于减振技术领域,具体涉及微惯导用抗高过载限位型减振器。

背景技术:

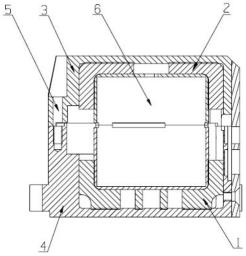

2.炮射冲击载荷具有冲击峰值较大、冲击脉宽复杂的特点,尤其是在炮弹出膛加速过程和落地侵彻过程都要承受极高的加速度冲击过载,其峰值加速度往往达到10000~20000g,脉宽从千分之毫秒到几十毫秒不等。专利“一种微惯导用抗大冲击减震器”(申请号:202010710081.),公开了一种微惯导用抗高过载限位型减振器,包括第一缓冲减振垫1、第二缓冲减振垫2、第一外壳3、第二外壳4、连接件5。微惯导的电子设备6包裹于所述第一缓冲减振垫1、第二缓冲减振垫2中,所述第一外壳3、第二外壳4通过连接件5紧固连接,形成的内部空腔作为减振器容纳腔夹紧所述第一缓冲减振垫1、第二缓冲减振垫2,如图1所示。将炮射输入方向的第一缓冲减振垫1的厚度设计为大于第二缓冲减振垫2的厚度,使减振器既能够抵抗瞬间的高过载冲击又能防止其自身结构不发生旋转。所述第一缓冲减振垫1、第二缓冲减振垫2为橡胶制品,所述第一缓冲减振垫1的下端设有倒角,下端外径小于上端外径,以形成橡胶的形变空间,吸收冲击载荷的能量保护电子设备6正常工作。

3.弹在旋转飞行的过程中往往还会受到高频振动,以及扭转力矩等复杂条件,受限于结构体积限制,上述专利公开的减振器往往没有很好的限位措施,在受到极高过载加速度时,一方面减振器很容易因自身固有频率设计不合理而导致其材料本身内部分子链断裂从而失效;另一方面难以提供足够的抗扭转力矩从而造成减振器外形结构撕裂损伤。因此,抗大冲击减振器的设计与优化一直是制约微惯导发展的难题。

技术实现要素:

4.本实用新型需解决的技术问题是提供一种微惯导用抗高过载限位型减振器。

5.为解决上述技术问题,本实用新型采取技术方案如下:

6.一种微惯导用抗高过载限位型减振器,包括第一缓冲减振垫、第二缓冲减振垫、第一外壳、第二外壳、连接件,微惯导的电子设备包裹于所述第一缓冲减振垫、第二缓冲减振垫中,所述第一外壳、第二外壳通过连接件紧固连接,形成的内部空腔作为减振器容纳腔夹紧所述第一缓冲减振垫、第二缓冲减振垫,所述第一缓冲减振垫的下端设有倒角,在所述第一缓冲减振垫中心设计第一通孔,在第一通孔的周向分布多个第二通孔,在第一缓冲限位减振垫的侧壁上开设多个第一凹槽,所述第二缓冲减振垫在中心开一个过线孔,侧壁上开设多个第二凹槽,设计同所述第一缓冲减振垫一致,其特征在于,在所述第一缓冲减振垫外圈进行弦切,在所述电子设备底部外圈两端增加凸起,同时在所述第一缓冲减振垫的内圈与电子设备底部的凸起设计相配合的凹形槽。

7.进一步的,对所述第二通孔至第一通孔的孔心距、所述第二通孔的孔径、所述第二通孔的开孔数进行优化设计,孔心距为7~14mm,孔径为4~8mm,开孔数为6~12;所述第一缓冲减振垫形成的倒角缺口宽度的参数优化设计为2~4mm。

8.进一步的,所述第一凹槽、第二凹槽的深度优化设计为侧壁总高度的一半,并在槽底部进行导圆角处理。

9.优选的,所述第二通孔至第一通孔的孔心距、所述第二通孔的孔径分别设计为8.1mm、5.2mm,所述第二通孔的开孔数设计为6个,倒角缺口宽度为4mm,第一凹槽、第二凹槽的深度为5mm,第一通孔的孔径为6mm。

10.进一步的,将所述第一缓冲减振垫、第二缓冲减振垫与电子设备6和第一外壳、第二外壳全部粘贴在一起。

11.本实用新型提供的一种微惯导用抗高过载限位型减振器一种微惯导使用的减振器,通过改变其传统圆柱型外观形式,进行外形调整,使其有限位功能;其次是在有效的安装空间内,通过调整其邵氏硬度、接触面积来优化减振器的固有频率,例如:当第一缓冲减振垫的邵氏硬度为70hs,在10000g左右的炮射冲击时,其理论行程约为5.2mm,倘若通过增大接触面积,合理分配开孔尺寸及间隙后,其理论行程可缩小至4.5mm,可以在一定程度上减少第一缓冲减振垫受到过载冲击后的塑性变形,更好的回弹保证微惯导内部电子设备装配的稳定性;通过调整第一凹槽的深度及倒圆角处理,可以有效的解决微惯导在受到较大转动载荷时,由于第一缓冲减振垫侧壁凹槽过深,应力集中所导致其侧壁凹槽间的部分脱落或撕裂的情况,从而失去侧面防护作用;最后是提供足够的缓冲行程吸收各方向的冲击能量。

12.本实用新型具备外形体积小、安装简便且节约空间的特点,同时具备承受13000g以上、复杂脉宽冲击以及拥有抵抗一定扭转力矩的能力。

附图说明

13.所包括的附图用来提供对本实用新型实施例的进一步的理解,其构成了说明书的一部分,用于例示本实用新型的实施例,并与文字描述一起来阐释本实用新型的原理。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.图1示出了现有减振器整体剖视图;

15.图2示出了根据本实用新型的具体实施例提供的减振器整体剖视图;

16.图3示出了根据本实用新型的具体实施例提供的第二缓冲限位减振垫主视图;

17.图4示出了根据本实用新型的具体实施例提供的第二缓冲限位减振垫俯视图;

18.其中,上述附图包括以下附图标记:

19.1、第一缓冲减振垫;2、第二缓冲减振垫;3、第一外壳;4、第二外壳;5、连接件;6、电子设备;7、凸起;8、第一凹槽;9、第二通孔。

具体实施方式

20.下面结合附图和实施例对本实用新型进一步说明。

21.本实用新型提出的一种微惯导用抗高过载限位型减振器,是在专利“一种微惯导用抗大冲击减震器”(申请号:202010710081.)公开的基础上所作出的改进。所述限位型减振器包括第一缓冲减振垫1、第二缓冲减振垫2、第一外壳3、第二外壳4、连接件5。微惯导的电子设备6包裹于所述第一缓冲减振垫1、第二缓冲减振垫2中,所述第一外壳3、第二外壳4

通过连接件5紧固连接,形成的内部空腔作为减振器容纳腔夹紧所述第一缓冲减振垫1、第二缓冲减振垫2。

22.在本实用新型的一种实施例中,在第一缓冲减振垫1外圈进行弦切,改变其传统圆柱型结构形式,通过机械限位的方式与内部结构与其共形的外壳4形成第一层限位。

23.如图2、图4所示,在所述电子设备6底部外圈两端增加凸起7,同时在所述第一缓冲减振垫1的内圈与电子设备6底部的凸起7设计相配合的凹形槽,从而形成第二层限位。这样通过两层限位结构形式,满足了在微惯导受到外部较大扭转力矩时,内部电子设备6不会与外壳4发生较大角度的旋转位移。

24.在本实用新型的一种实施例中,在所述第一缓冲减振垫1中心设计第一通孔,在第一通孔的周向分布多个第二通孔9,在第一缓冲限位减振垫1的侧壁上开设多个第一凹槽8。所述第一缓冲减振垫1的下端设有倒角。

25.为优化减振垫的固有频率,对所述第二通孔至第一通孔的孔心距、所述第二通孔的孔径、所述第二通孔的开孔数进行优化设计,如表1所示,孔心距为7~14mm,孔径为4~8mm,开孔数为6~12。

26.对所述第一缓冲减振垫1形成的倒角缺口宽度的参数优化设计为2~4mm,如表1所示。

27.对减振垫侧面第一凹槽8部位的深度进行优化设计,深度设计为侧壁总高度的一半,并在槽底部进行导圆角处理,如图3所示。通过此设计,减少了此部位应力集中的现象,有效避免在发生较大旋转力矩时,胶垫该部位因应力集中所发生扭转撕裂等现象。

28.在本实施例中,所述第二缓冲减振垫在中心开一个过线孔,侧壁上开设多个第二凹槽,设计同所述第一缓冲减振垫一致,在此不再赘述。

29.表1设计变量取值范围

[0030][0031]

通过上述参数设计,使得同样的外形,同样的邵氏硬度,减振垫的压缩变形量最低。

[0032]

在优选实施例中,所述第二通孔至第一通孔的孔心距、所述第二通孔的孔径分别设计为8.1mm、5.2mm,所述第二通孔的开孔数设计为6个,倒角缺口宽度为4mm,第一凹槽、第二凹槽的深度为5mm,第一通孔的孔径为6mm。

[0033]

通过仿真试验和实物试验的验证,得到的结果显示两者吻合度很高,验证了该优化方法的有效性与合理性。

[0034]

在本实用新型的一种实施例中,通过硅橡胶冷粘工艺将第一缓冲减振垫1、第二缓冲减振垫2与电子设备6和第一外壳3、第二外壳4全部粘贴在一起,一方面可以加强轴向限

位功能,另一方面可以串联第一缓冲减振垫1、第二缓冲减振垫2,使电子设备6在受到单方向轴向过载冲击时,第一缓冲减振垫1、第二缓冲减振垫2可以同时提供拉、压力,大大增加其整体的动刚度,提升其抗高过载的能力。

[0035]

将冲击响应13000g作为静载荷作用于微惯导系统上,陀螺、加表焊点应力分布,pcb板应力分布均低于fr4强度极限,不会发生塑性变形,电子设备工作正常。

[0036]

与现有技术相比,本实用新型具备以下优势:结构布局形式简单,仅由第一缓冲减振垫1、第二缓冲减振垫2两个橡胶部分组成,第一外壳3、第二外壳4作为轴向限位部分提供初始刚度。安装形式简单,没有传统的机械安装形式,节约了空间、提高了可靠性。通过理论分析校核调整胶垫厚度分布,通过参数优化调整了其胶垫中心的开孔数、大小以及位置分布,在等空间内提供更为充足的缓冲行程。

[0037]

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本实用新型保护范围的限制。

[0038]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1