一种耐磨陶瓷套的制作方法

1.本实用新型涉及耐磨陶瓷套件技术领域,特别涉及一种耐磨陶瓷套。

背景技术:

2.现代新型干法水泥生产线,系统设备不断加大,水泥熟料的产量成倍增加,系统内部使用的耐火材料所承受的负荷也越来越大,使用条件越来越苛刻,只有高性能的耐火材料才能保证生产设备的正常运转。喷煤管部位的浇注料承受着高温含尘气流的剧烈冲刷,并且此部位温度变化剧烈,气体中碱蒸汽浓度较大,浇注料极易产生开裂剥落等现象,导致使用寿命严重低,所以现有的装置为了保证喷煤管的使用寿命,会在喷煤管的内部设置有耐磨陶瓷套。

3.现有的陶瓷套在使用过程中容易脱落,从而无法起到对喷煤管的保护,使得喷煤管的磨损问题依然没有得到较好的解决,在使用时的效果不好,需要对此进行改进。

技术实现要素:

4.为了克服现有技术存在的缺陷,本实用新型提供一种耐磨陶瓷套,以解决上述背景技术中提出的问题。

5.本实用新型解决其技术问题所采用的技术方案是:一种耐磨陶瓷套,包括管体,所述管体的内部设置有陶瓷套,所述管体的内部开设有安装槽和连接槽,所述陶瓷套的表面固定连接有连接块,所述连接块的表面设置有固定块,所述陶瓷套的内壁设置有连接胶层,所述连接胶层的内壁粘接有耐磨套,所述耐磨套与陶瓷套连为一体,所述管体的背面设置有限位连接架。

6.进一步的,所述连接块和固定块的数量均为八个,八个所述连接块和固定块等间距分布在陶瓷套的表面。

7.进一步的,所述连接槽和安装槽的数量均为八个,八个所述连接槽和安装槽等间距分布在管体的内壁,通过设置有连接块和固定块,配合连接槽和安装槽,将陶瓷套表面的连接块和固定块分别对准管体内壁的安装槽和连接槽,将连接块和固定块插接于管体的内部,使得连接块和固定块分别沿着安装槽和连接槽的内壁向内滑动,持续向内推动陶瓷套,直至将陶瓷套的背面移动至与管体背面的限位连接架的正面接触,能够将陶瓷套安装在管体的内部。

8.进一步的,所述连接块滑动连接于连接槽的内壁,所述固定块滑动连接于安装槽的内壁,所述连接槽与连接块的大小适配,所述固定块与安装槽的大小适配。

9.进一步的,所述连接胶层的材料为sbs胶水,具有良好的初粘性、固化速度快、耐老化性能好、施工涂布顺利和不拉丝等特点,在抗寒冷、耐高温、耐水、耐油等方面也有优异的性能。

10.进一步的,所述限位连接架固定连接于管体的背面,所述限位连接架呈十字型,限位连接架能够起到限位的作用,能够防止陶瓷套从管体中移出。

11.进一步的,所述管体的表面镀有一层金属薄膜,通过设置有金属薄膜,能够增加管体的使用寿命和强度,使得管体能够使用更长的时间且保持良好的使用效果,金属薄膜附着在管体的表面,从而起到防止或延缓管体表面锈蚀的发生,增加管体的使用年限。

12.本实用新型的有益效果是:

13.1、该耐磨陶瓷套,通过设置有安装槽、连接槽、连接块和固定块,配合限位连接架,在使用时,能够将陶瓷套表面的连接块和固定块分别对准管体内壁的安装槽和连接槽,将连接块和固定块插接于管体的内部,使得连接块和固定块分别沿着安装槽和连接槽的内壁向内滑动,持续向内推动陶瓷套,直至将陶瓷套的背面移动至与管体背面的限位连接架的正面接触,能够将陶瓷套安装在管体的内部,在管体使用时能够代替管体的内壁使用,从而增加管体的使用寿命,且同时设置有两个连接组件,配合限位连接架能够将陶瓷套很好的连接固定在管体的内部,在使用时能够防止陶瓷套脱落,在管体中保证稳定,能够长时间保持对喷煤管的保护,避免喷煤管内壁出现磨损的情况。

14.2、该耐磨陶瓷套,通过在陶瓷套的内部设有连接胶层,连接胶层能够将耐磨套粘接在陶瓷套的内部,从而增加陶瓷套的耐磨能力,能够增加陶瓷套的使用寿命,增强陶瓷套的使用效果。

附图说明

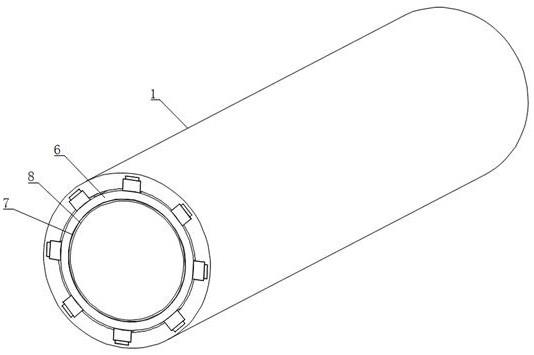

15.图1是本实用新型的立体结构立体图;

16.图2是本实用新型的管体和连接槽等结构立体结构示意图;

17.图3是本实用新型的陶瓷套和连接块等结构立体结构爆炸图;

18.图4本实用新型的管体和限位连接架立体背视结构示意图。

19.图中,1-管体,2-安装槽,3-连接槽,4-固定块,5-连接块,6-陶瓷套,7-连接胶层,8-耐磨套,9-限位连接架。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

21.参见附图1-4所示,本实施例一种耐磨陶瓷套,包括包括管体1,管体1的内部设置有陶瓷套6,管体1的内部开设有安装槽2和连接槽3,连接槽3和安装槽2的数量均为八个,八个连接槽3和安装槽2等间距分布在管体1的内壁,连接块5滑动连接于连接槽3的内壁,固定块4滑动连接于安装槽2的内壁,连接槽3与连接块5的大小适配,固定块4与安装槽2的大小适配,通过设置有连接块5和固定块4,配合连接槽3和安装槽2,将陶瓷套6表面的连接块5和固定块4分别对准管体1内壁的安装槽2和连接槽3,将连接块5和固定块4插接于管体1的内部,使得连接块5和固定块4分别沿着安装槽2和连接槽3的内壁向内滑动,持续向内推动陶瓷套6,直至将陶瓷套6的背面移动至与管体1背面的限位连接架9的正面接触,能够将陶瓷套6安装在管体1的内部,陶瓷套6的表面固定连接有连接块5,连接块5和固定块4的数量均为八个,八个连接块5和固定块4等间距分布在陶瓷套6的表面,连接块5的表面设置有固定

块4,陶瓷套6的内壁设置有连接胶层7,连接胶层7的材料为sbs胶水,具有良好的初粘性、固化速度快、耐老化性能好、施工涂布顺利和不拉丝等特点,在抗寒冷、耐高温、耐水、耐油等方面也有优异的性能,连接胶层7的内壁粘接有耐磨套8,耐磨套8与陶瓷套6连为一体,管体1的背面设置有限位连接架9,限位连接架9固定连接于管体1的背面,限位连接架9呈十字型,限位连接架9能够起到限位的作用,能够防止陶瓷套6从管体1中移出,管体1的表面镀有一层金属薄膜,通过设置有金属薄膜,能够增加管体1的使用寿命和强度,使得管体1能够使用更长的时间且保持良好的使用效果,金属薄膜附着在管体1的表面,从而起到防止或延缓管体1表面锈蚀的发生,增加管体1的使用年限。

22.在使用时,将陶瓷套6表面的连接块5和固定块4分别对准管体1内壁的安装槽2和连接槽3,将连接块5和固定块4插接于管体1的内部,使得连接块5和固定块4分别沿着安装槽2和连接槽3的内壁向内滑动,持续向内推动陶瓷套6,直至将陶瓷套6的背面移动至与管体1背面的限位连接架9的正面接触,将陶瓷套6安装在管体1的内部,在陶瓷套6的内部设有连接胶层7,连接胶层7能够将耐磨套8粘接在陶瓷套6的内部,从而增加陶瓷套6的耐磨能力,能够增加陶瓷套6的使用寿命。

23.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1