旋塞阀的制作方法

1.本技术属于阀门技术领域,具体涉及一种旋塞阀。

背景技术:

2.旋塞阀作为一种快速开关的直通阀,被广泛应用于流体输送管路中。旋塞阀包括阀体和旋塞,旋塞设于阀体的阀腔内,通过旋塞的转动实现旋塞阀的开启和关闭。相关技术通过旋塞和阀体之间的接触实现旋塞和阀体之间的密封,但是,相关技术中旋塞和阀体均为金属结构件,也就是说,旋塞和阀体之间的密封为硬密封,硬密封对密封面的加工要求高,这无疑增大了密封面的加工难度。

技术实现要素:

3.本技术实施例的目的是提供一种旋塞阀,能够解决相关技术中旋塞阀的旋塞和阀体之间的密封为硬密封,导致密封面加工难度大的问题。

4.为了解决上述技术问题,本技术是这样实现的:

5.本技术提供一种旋塞阀,包括阀体、旋塞和密封件,其中:

6.所述阀体具有阀腔以及与所述阀腔连通的第一流体通道;

7.所述密封件和所述旋塞设于所述阀腔内,且所述密封件设于所述阀体和所述旋塞之间,所述密封件开设有两个流道孔,两个所述流道孔均与所述第一流体通道连通,所述密封件为具有弹性的非金属结构件;

8.所述旋塞设有第二流体通道,所述旋塞可转动地设于所述阀腔内,以使所述旋塞在第一位置和第二位置之间切换,在所述第一位置下,所述第二流体通道通过两个所述流道孔与所述第一流体通道连通;在所述第二位置下,所述密封件封堵所述第二流体通道,所述第一流体通道通过所述密封件与所述第二流体通道隔离。

9.在本技术实施例中,阀体和旋塞通过密封件密封,密封件为具有弹性的非金属结构件,使得阀体与密封件之间、旋塞和密封件之间的密封为软密封,进而降低阀体、旋塞和密封件的密封面的加工难度,降低加工成本。由此可见,本技术的旋塞阀能够解决相关技术中旋塞阀的旋塞和阀体之间的密封为硬密封,导致密封面加工难度大的问题。

附图说明

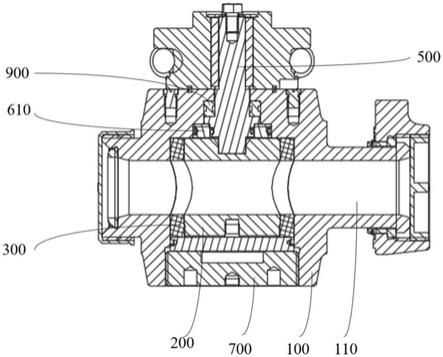

10.图1为本技术实施例公开的旋塞阀的剖视图;

11.图2为本技术实施例公开的旋塞阀的另一个方向的剖视图;

12.图3为本技术实施例公开的旋塞阀的爆炸结构示意图;

13.图4为本技术实施例公开的阀体的结构示意图;

14.图5为本技术实施例公开的旋塞的结构示意图;

15.图6为本技术实施例公开的支架的结构示意图;

16.图7为本技术实施例公开的弧形支撑片和弧形密封片的连接关系示意图。

17.附图标记说明:

18.100-阀体、110-第一流体通道、120-注脂孔、

19.200-旋塞、210-第二流体通道、

20.300-密封件、310-弧形密封片、311-流道孔、

21.400-支架、410-弧形支撑片、411-穿孔、412-定位销孔、420-底座、421-第二环状槽、430-安装空间、

22.500-阀杆、

23.610-密封盘、620-第一密封结构件、

24.700-阀盖、

25.800-注脂阀、

26.900-轴承、

27.1000-定位销。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

29.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

30.请参考图1至图7,本技术实施例公开一种旋塞阀,所公开的旋塞阀包括阀体100、旋塞200和密封件300。

31.阀体100具有阀腔以及与阀腔连通的第一流体通道110,密封件300和旋塞200设于阀腔内,且密封件300设于阀体100和旋塞200之间。密封件300被挤压在阀体100和旋塞200之间,进而实现阀体100和密封件300、旋塞200和密封件300之间的密封,且密封件300为具有弹性的非金属结构件,使得阀体100和密封件300之间、旋塞200和密封件300之间的密封均为软密封,进而减小密封面的加工难度。密封件300为非金属结构件可以避免密封件300生锈。

32.密封件300开设有两个流道孔311,两个流道孔311均与第一流体通道110连通。可选的,两个流道孔311相对设置,且两个流道孔311的轴线重合,两个流道孔311的轴线与第一流体通道110的轴线重合。

33.旋塞200设有第二流体通道210,旋塞200可转动地设于阀腔内,以使旋塞200在第一位置和第二位置之间切换。

34.在第一位置下,第二流体通道210的两个端口分别与两个流道孔311相对且连通,进而使第二流体通道210通过两个流道孔311与第一流体通道110连通,此时,旋塞阀处于开启状态。在第二位置下,第二流体通道210的两个端口与两个流道孔311错位分布,密封件

300封堵第二流体通道210,第一流体通道110通过密封件300与第二流体通道210隔离,此时,旋塞阀处于关闭状态。

35.在本技术实施例中,阀体100和旋塞200通过密封件300密封,密封件300为具有弹性的非金属结构件,使得阀体100与密封件300之间、旋塞200和密封件300之间的密封为软密封,进而降低阀体100、旋塞200和密封件300的密封面的加工难度,降低加工成本。由此可见,本技术的旋塞阀能够解决相关技术中旋塞阀的旋塞和阀体之间的密封为硬密封,导致密封面加工难度大的问题。

36.此外,密封件300具有弹性,在第一位置下,也就是在旋塞阀处于开启状态时,旋塞200挤压密封件300使密封件300变形,形成有效密封,且旋塞200抵紧在密封件300上,可以防止沙粒等杂质流入旋塞200和密封件300之间,进而避免旋塞200和密封件300之间积沙导致的旋塞200旋转困难的问题,也能够避免旋塞200与沙粒等杂质摩擦受损的问题,提升旋塞200的使用寿命,保证旋塞200和密封件300之间的密封可靠性。

37.在第一位置下,也就是在旋塞阀处于开启状态时,第一流体通道110、两个流道孔311以及第二流体通道210可以共线,此时,旋塞阀的开度最大,在第二位置下,也就是在旋塞阀处于关闭状态时,第二流体通道210的延伸方向垂直于第一流体通道110的延伸方向和两个流道孔311的轴线方向。旋塞200还可以转动至第一位置和第二位置之间,在第一位置和第二位置之间,第二流体通道210与第一流体通道110和两个流道孔311的连通面积较小,此时,旋塞阀的开度较小,进而通过控制旋塞200的转动角度控制旋塞阀的开度。

38.旋塞200旋转过程中与密封件300摩擦,密封件300长时间摩擦受损会影响旋塞200和密封件300之间的密封效果,甚至使密封件300无法起到密封作用,导致旋塞阀无法有效关闭。

39.为了避免上述问题,在本技术实施例中,密封件300可以为耐磨结构件。可选的,密封件300可以选用peek(peek materials,聚醚醚酮)材料,或者pu(polyurethane,聚氨酯)材料,或者耐磨橡胶材料,当然,密封件300也可以选用其他材料,本技术对此不作限制。此种情况下,能够提升密封件300的耐磨性能,进而提升密封件300的使用寿命。

40.在进一步的技术方案中,旋塞200的横截面可以为椭圆形,且旋塞200在第二流体通道210的延伸方向的长度为第一长度,旋塞200在垂直于第二流体通道210延伸方向的长度为第二长度,第一长度小于第二长度。第二流体通道210的延伸方向椭圆形的短轴方向,与第二流体通道210的延伸方向垂直的方向为椭圆形的长轴方向。需要说明的是,旋塞200具有旋转轴线,旋塞200的横截面指的是垂直于旋塞200旋转轴线的截面。

41.在此方案中,由于旋塞200的横截面为椭圆形,在第一位置时,第二流体通道210的轴线与流道孔311的轴线重合,密封件300的流道孔311的周边部位所受挤压力最小,在旋塞200通过转动从第一位置切换至第二位置的过程中,第二流体通道210与流道孔311逐渐错位,流道孔311所受到的挤压力逐渐增大,直至旋塞200转动至第二位置时,第二流体通道210的轴线与流道孔311的轴线垂直,密封件300的流道孔311的周边部位所受挤压力最大,密封件300与旋塞200之间的密封性能最好。

42.此种情况下,相对于旋塞阀处于开启状态时,旋塞阀处于关闭状态时,旋塞200施加给密封件300的挤压力增大,旋塞200与密封件300之间贴合的更紧密,以实现高压密封,提升旋塞阀的可靠性。

43.上述方案中,密封件300设于阀腔内,且与阀体100相对固定,将密封件300固定设于阀腔内的方式有多种,本技术公开一种具体的连接方式,当然,也可以采用其他方式实现密封件300与阀体100的连接。

44.具体的,旋塞阀还可以包括支架400,支架400固定设于阀腔内,支架400包括相对设置的两个弧形支撑片410,两个弧形支撑片410间隔分布,以形成两个安装空间430,密封件300包括两个弧形密封片310,两个流道孔311分别开设于两个弧形密封片310,两个弧形密封片310分别设于两个安装空间430内,以使两个弧形支撑片410和两个弧形密封片310围成环状体。可选的,支架400可以通过定位销1000与阀体100固定相连,弧形支撑片410上开设有用于与定位销1000配合的定位销孔412,便于支架400的定位安装。

45.此种情况下,弧形密封片310被夹紧固定在两个弧形支撑片410之间,进而通过支架400将密封件300固定在阀腔内,且弧形密封片310具有弹性,弧形密封片310与弧形支撑片410的接触面可以相互挤压,以保证弧形密封片310和弧形支撑片410之间的密封性。

46.此外,密封件300与旋塞200摩擦,长时间使用会使密封件300摩擦受损,为了保证旋塞阀的密封效果,需要对密封件300进行更换,本技术中只需要对弧形密封片310进行更换即可,相对于使用一体式圆环状的密封件300,本技术还能够起到节省材料,节省成本的作用。

47.为了保证在第一位置下,也就是在旋塞阀处于开启状态时,密封件300与旋塞200之间的密封性,弧形密封片310的内径可以小于旋塞的第一长度,且小于旋塞的第二长度,这样一来,在第一位置下,旋塞200挤压密封件300,使密封件300被挤压变形,进而保证有效密封。

48.旋塞200通过挤压密封件300,使密封件300变形,实现密封件300与旋塞200之间的密封,旋塞200位于弧形密封片310和弧形支撑片410围成的环状体内,弧形支撑片410无弹性,不能变形,若弧形密封片310和弧形支撑片410的内径相等,在弧形支撑片410的阻挡下,旋塞200无法挤压弧形密封片310,难以实现旋塞200和密封件300之间的有效密封,影响密封效果。

49.为此,在本技术实施例中,弧形支撑片410的内径为第一内径,弧形密封片310的内径为第二内径,第一内径大于第二内径,进而为密封件300的变形提供空间,使得密封件300能够起到密封效果。

50.在进一步的技术方案中,第二长度还可以小于或等于弧形支撑片410的内径。此种情况下,旋塞200不会挤压弧形支撑片410,以使旋塞200与弧形支撑片410之间无摩擦或摩擦程度较小,进而避免弧形支撑片410摩擦受损,保证旋塞阀的密封性能。

51.在本技术实施例中,阀体100还可以开设有注脂孔120,弧形支撑片410可以开设有穿孔411,穿孔411与注脂孔120连通,且穿孔411位于弧形支撑片410的中心位置。注脂孔120用于向密封件300与旋塞200之间注入密封脂,以补偿旋塞200与密封件300和支架400之间的间隙,进而加强密封性能,还能够起到润滑作用,使旋塞200的转动更顺畅。此外,穿孔411开设于弧形支撑片410的中心位置,密封脂从弧形支撑片410的中心位置流出,使得密封脂流出后,在旋塞200和密封件300以及支架400之间分布的更加均匀,以实现有效的低压密封和润滑效果。阀体100上还可以安装有注脂阀800,且注脂阀800的出口与注脂孔120的入口连通。

52.支架400还包括底座420,两个弧形支撑片410间隔设于底座420,底座420与阀腔的内壁之间设有第一密封结构件620。第一密封结构件620可以为密封圈。可选的,底座420上可以设有第二环状槽421,第二环状槽421围绕底座420的轴线设置,第一密封结构件620可以设于第二环状槽421内。此种情况下,通过第一密封结构件620实现支架400与阀体100之间的密封性,进而保证旋塞阀的密封性能。

53.为了便于控制旋塞200的转动,在本技术实施例中,旋塞阀还可以包括阀杆500,阀杆500的一端伸入阀腔内,并与旋塞200相连,阀杆500的另一端伸出至阀体100之外,阀杆500与阀体100可转动配合,以使阀杆500带动旋塞200相对于阀体100转动。可选的,阀杆500可以通过轴承900与阀体100可转动配合,轴承900可以为推力轴承。

54.通过操作阀杆500的位于阀体100之外的部分实现旋塞200的转动,可以手动操作阀杆500,或者,也可以使阀杆500与驱动器相连,通过驱动器驱动阀杆500转动。

55.为了保证阀杆500与阀体100之间的密封性,旋塞阀还可以包括密封盘610,密封盘610设于阀腔的内壁与阀杆500之间,密封盘610的内壁和密封盘610的外壁均设有第一环状槽,且第一环状槽围绕密封盘610的轴线方向设置,旋塞阀还包括两个第二密封结构件,两个第二密封结构件分别设于两个第一环状槽内。此种情况下,通过密封盘610实现阀杆500和阀体100之间的密封,通过两个第二密封结构件进一步增强阀杆500和阀体100之间的密封性能,进而提升旋塞阀的密封性能。

56.为了便于安装,旋塞阀还可以开设有安装孔,安装孔与阀腔连通,通过安装孔实现阀杆500、支架400、密封件300和旋塞200等的安装,旋塞阀还包括阀盖700,阀盖700可固定设于安装孔内,用于封堵安装孔。阀盖700可以通过螺钉连接,或通过过盈配合的方式固定在安装孔内。

57.在进行旋塞阀的装配时,首先将轴承900安装至阀杆500上,将第二密封结构件安装在密封盘610上,将阀杆500通过安装孔装入阀体100内,将定位销1000安装至阀体100的销孔内,将旋塞200、弧形密封片310安装至支架400上,将第一密封结构件620安装至底座420上,然后将旋塞200、密封件300和支架400形成的整体放入阀腔内,使弧形支撑片410上的定位销孔412对准定位销1000,将旋塞200、密封件300和支架400形成的整体压入阀腔内,安装阀盖700,压紧阀盖700,最后安装注脂阀800。

58.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1