一种用于自动变速器的铁基粉末冶金支架结构的制作方法

1.本实用新型属于自动变速器技术领域,具体涉及一种用于自动变速器的铁基粉末冶金支架结构。

背景技术:

2.目前汽车市场竞争愈发激烈,成本因素尤为关键。传统行星架制造工艺将两侧行星架板加工成型,然后通过焊接方式连接起来或通过铸造、锻造等方式整体成型,然后进行机加工。行星架结构复杂,采用加工后焊接工艺成型加工工序较多,材料利用率低,因此加工成本较高;而铸造、锻造等成型方式需要为内壁、孔等位置预留加工空间,这显然对实现整机的紧凑化、轻量化不利。

技术实现要素:

3.本实用新型为了解决现有技术存在的问题,进而提供一种用于自动变速器的铁基粉末冶金支架结构;

4.本实用新型所采取的技术方案是:一种用于自动变速器的铁基粉末冶金支架结构,包括行星齿轮架、传动架及制动器毂;行星齿轮架通过设有的定位键槽和焊接面一与传动架设有的定位键齿一和焊接面一定位连接,所述制动器毂套装在传动架外侧,并通过设有的定位键齿二和焊接面二与行星齿轮架的设有的定位键槽和焊接面一定位连接;所述行星齿轮架、传动架及制动器毂采用粉末冶金烧结工艺制程,所述行星齿轮架的外壁圆周方向上均布有若干润滑油通道,所述传动架上的外表面边缘上设有压制缓冲结构,所述制动器毂上设有若干钎料安装槽。

5.本实用新型与现有技术相比具有以下有益效果:

6.1.本实用新型改变目前行业内常用行星架材料成型方式,优化零件结构,增加零件边缘细微结构,使零件易于成型,同时提升压制模具寿命,减少产品质量缺陷,提升产品性能,同时增加焊料填充槽,能够使焊料融化后均匀地按理想状态分布于焊接面,提升零件整体强度。

7.2.本实用新型采用粉末冶金工艺,分件一次压制,然后通过一次或两次烧结、钎焊工艺实现成型。零件仅需少量精整加工即可使用。这样就大大地提高了效率,降低加工成本。因此应用粉末冶金支架代替钢制行星架有着较大的市场空间。

附图说明

8.图1是本实用新型轴测图;

9.图2是本实用新型爆炸图;

10.图3是本实用新型传动架结构示意图一;

11.图4是本实用新型传动架结构示意图二;

12.图5是本实用新型主视图;

13.图6是图5的a部放大图;

14.图7是本实用新型制动器毂结构示意图;

15.图8是本实用新型行星齿轮架结构示意图;

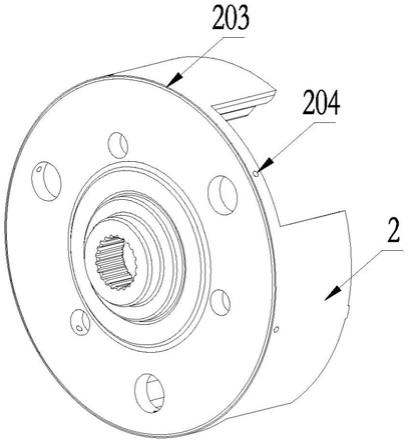

16.其中:1、行星齿轮架;2、传动架;3、制动器毂;101、润滑油通道; 102、定位键槽;103、焊接面一;201、定位键齿一;202、焊接面二;203、压制缓冲结构;204、铆接销孔;205、传动花键;301、定位键齿二;302、钎料安装槽;303、润滑油孔;304、焊接面三。

具体实施方式

17.具体实施方式一:参照图1至图8说明本实施方式,本实施方式提供了一种用于自动变速器的铁基粉末冶金支架结构,包括行星齿轮架1、传动架2 及制动器毂3;行星齿轮架1通过设有的定位键槽102和焊接面一103与传动架2设有的定位键齿一201和焊接面二202定位连接,所述制动器毂3套装在传动架2外侧,并通过设有的定位键齿二301和焊接面三304与行星齿轮架1的设有的定位键槽102和焊接面一103定位连接;所述行星齿轮架1、传动架2及制动器毂3采用粉末冶金烧结工艺制程,所述行星齿轮架1的外壁圆周方向上均布有若干润滑油通道101,在粉末冶金支架高速旋转过程中,润滑油在离心力的作用下可以通过润滑油通道101实现动态循环流动,同时可为其外部零件提供润滑;所述传动架2上的外表面边缘上设有压制缓冲结构203,所述制动器毂3上设有若干钎料安装槽302。

18.其制造工艺包括压制、烧结和钎焊。其具体实施步骤为:

19.1.填粉、压制行星齿轮架1、传动架2和制动器毂3生坯。

20.2.将所述行星齿轮架1、传动架2和制动器毂3的生坯,按照定位键槽向匹配的原则进行组装,同时在钎料安装槽302内放置用于焊接行星齿轮架1、传动架2和制动器毂3三者的钎料,所述钎料安装槽302圆周对称布置,在行星架焊接过程中可以稳定钎料位置,在高温钎料融化后可以均匀填充在焊接面三304、焊接面二202、焊接面一103之间,优化焊接质量、提高整体零件强度,加强产品承载能力;

21.3.高温烧结:组装后的零件放入高温炉中进行烧结与焊接,烧结的其主要功用为高温使粉末零件本体烧结化,由粉末状态变为坚实一体结构;焊接为预先添置在钎料安装槽302内的钎料在高温后融化,均匀填充在焊接面之间,将所述的行星齿轮架1、传动架2和制动器毂3焊接为一体结构。

22.烧结参数如下表:

23.步骤预烧结烧结冷却烧结温度℃700~7501120~113040~60时间min30~10045~6080~180

24.钎焊料的化学成分如下:

25.成分nicumnsib质量百分比4140151.81.5

26.具体实施方式二:参照图1、图4至图6说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述压制缓冲结构203 使传动架2的外表面边缘形成阶梯状结构,且阶梯状结构的两个平面之间通过通过斜面连接,所述斜面与平面角度α为20

°

~60

°

,所述两个平面之间的距离h为0.2~0.5mm,所述两个平面的直径差值与距离h相

同。其它组成及连接方式与具体实施方式一相同。

27.同类产品中,压制缓冲结构203所处的该位置普遍为普通倒角或者圆角结构,在粉末压制生坯的过程中通常要承载高达20t的压制力,一方面,在如此大的压力冲击下,模具该位置极易出现应力集中,导致模具寿命大大折扣,无形中增加零件制造成本;另一方面,普通的圆角与倒角结构会使粉末在此位置填料不充分,压制后零件在该位置出现疏松与缺肉,导致产品缺陷,存在质量隐患,该结构可以很好的解决以上问题。

28.具体实施方式三:参照图1、图2、图8说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,每个所述润滑油通道101 均为长圆形或者圆形。其它组成及连接方式与具体实施方式一相同。

29.具体实施方式四,参照图4说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述传动架2的圆周壁上设有铆接销孔204,所述铆接销孔204指向部件回转中心,铆接销孔204与安装在粉末冶金支架上的行星轴齿轮轴的轴孔相贯穿,在铆接销孔204内部插入膨胀铆接销,锁止行星齿轮轴,所述铆接销孔204直径不大于所在位置壁厚的一半。

30.目前行业内对行星齿轮轴的约束通常的方式为轴端压溃铆接,该方式对铆接设备与铆接技术参数要求较高,生产成本无明显优势,同时存在轴端压溃不充分,不足以抵抗轴脱出力,会造成行星轴脱出,故障隐患极高。本结构通过在铆接销孔204内部插入膨胀铆接销,锁止行星齿轮轴,而膨胀销的强度足以抵抗轴脱出力,提高产品安全系数。

31.具体实施方式五:参照图1至图5说明本实施方式,本实施方式是对具体实施方式四作进一步限定,本实施方式中,所述传动架2的中心孔设置传动花键205,传动花键205可实现动力传递,同时由于粉末冶金材料性能特殊性,在加工花键时,采用局部高频处理,提升动力传递水平,所述传动花键205通过高频淬火方式提升强度,传动花键205表面硬度为40hrc以上,有效硬化层深度为0.5-0.8mm。其它组成及连接方式与具体实施方式四相同。

32.具体实施方式六:参照图1、图2、图7说明本实施方式,本实施方式是对具体实施方式五作进一步限定,本实施方式中,所述制动器毂3的外圆周面上均布若干传动键,每个所述传动键的形状为渐开线型或梯形。其它组成及连接方式与具体实施方式五相同。

33.具体实施方式七:参照图1、图2、图7说明本实施方式,本实施方式是对具体实施方式六作进一步限定,本实施方式中,所述制动器毂3的外圆周面上均布若干润滑油孔303,每个所述润滑油孔303均分别布置在制动器毂3 的传动键键槽内。其它组成及连接方式与具体实施方式六相同。

34.具体实施方式八:参照图1至图8说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述定位键槽102、定位键齿一201和定位键齿二301的横截面均为梯形截面。其它组成及连接方式与具体实施方式一相同。

35.具体实施方式九:参照图1至图8说明本实施方式,本实施方式是对具体实施方式八作进一步限定,本实施方式中,所述定位键齿一201和定位键齿二301的高度均高于定位键槽102深度。其它组成及连接方式与具体实施方式八相同。

36.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况

及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1