一种新型泄压先导阀的制作方法

1.本实用新型涉及控制阀门设备技术领域,尤其涉及一种新型泄压先导阀。

背景技术:

2.目前,市场上的泄压先导阀主要分两种功能:中腔取压感应和自泄压感应。在需要感应外部压力或其它压力时,必须额外配置一个中腔90,以引导外部压力或其它压力来作用于先导阀内的隔膜91,使其进行压力感应,如图1所示;而在需要感应内在压力时,先导阀必须以自泄压的方式来使隔膜81进行感应,此时则需要去掉中腔,如图2所示。

3.然而,针对配置有中腔的泄压先导阀,一般是直接在阀盖92和阀体93之间增加工件94,同时还需要加工出一个引导压力的螺纹孔,也就是说增加的工件94必须具有一定的厚度,这样就会使先导阀的体积增大,重量加重,不仅增加成本,还会增加先导阀整体的高度,严重压缩限制了先导阀的适用环境。

4.此外,在配置中腔90时,先导阀同时需要配置较长的连接螺钉95,使螺钉95能够自上而下的贯穿阀盖92、中腔90和阀体93,对先导阀上的圈孔的加工位置度要求较高,提高了加工难度以及加工时间。

5.最后,当使用不带中腔的自泄压先导阀时,原有带中腔的先导阀上的阀杆96和长螺钉95等相应的零部件都需要更换,通用性差,替换不方便,造成资源的浪费和成本的增加。

技术实现要素:

6.本实用新型的一个优势在于提供一种新型泄压先导阀,其中通过在阀体的阀体腔内直接设置取压孔,能够基于实际需要进行外部取压或自泄压,使得该新型泄压先导阀具有很强的通用性,从而大大的节约原材料、节约加工时间和制造成本。

7.本实用新型的一个优势在于提供一种新型泄压先导阀,其中在密封阀座位于行走通道内时,随着压差的增大,隔膜上行,阀门开度增大,能够形成高压差开启型泄压先导阀,而当密封阀座位于进流腔内时,随着压差的增大,隔膜上行,阀门开度会逐渐变小,从而形成高压差关闭型泄压先导阀,进而进一步增强了该泄压先导阀的适用性。

8.本实用新型的一个优势在于提供一种新型泄压先导阀,其中通过将取压孔设置为第一取压孔和第二取压孔,同时还分别设置用于封堵第一取压孔和第二取压孔的第一堵头和第二堵头,使得该泄压先导阀能通过封堵对应的取压孔而实现在中腔取压和自泄压两种先导阀之间的灵活快速转换,具有极高的应用价值,且操作方便,大幅度降低了企业的使用成本和维护成本。

9.为达到本实用新型以上至少一个优势,本实用新型提供一种新型泄压先导阀,包括阀盖、阀体和阀瓣,其中所述阀盖和所述阀体相配合形成一个阀腔,所述阀瓣套设有隔膜,并通过所述隔膜以密封分离所述阀腔的方式设置在所述阀盖和所述阀体之间,以分离所述阀腔形成相对的阀盖腔和阀体腔,其中所述阀盖于所述阀盖腔内设置有弹性连接所述

阀瓣的弹性件;

10.所述阀体内设置有行走通道、进流腔和出流腔,其中所述行走通道与所述阀瓣相配合,用于供所述阀瓣定向移动,并具有相对的第一端和第二端,所述行走通道通过所述第一端连通所述阀体腔,所述进流腔和所述出流腔在所述行走通道的所述第二端处形成连通,并分别设置有进流口和出流口;

11.所述阀体设置有连通所述阀体腔的取压孔。

12.根据本实用新型一实施例,所述取压孔形成于所述阀体的侧壁,以使所述阀体腔能够通过所述取压孔连通所述阀体的外部。

13.根据本实用新型一实施例,所述阀瓣包括阀杆和密封阀座,其中所述阀杆与所述弹性件相配合,所述密封阀座被设置于所述阀杆的底端,且所述密封阀座位于所述行走通道内。

14.根据本实用新型一实施例,所述阀杆和所述密封阀座是一体式结构或分体式结构。

15.根据本实用新型一实施例,所述阀瓣包括阀杆和密封阀座,其中所述阀杆与所述弹性件相配合,所述密封阀座位于所述进流腔内,且所述密封阀座的底部设置有径向逐渐增大的弧度结构,所述行走通道于所述第二端处设置有与所述密封阀座相配合的导向通道。

16.根据本实用新型一实施例,所述密封阀座被实施为倒扣旋入式密封栓。

17.根据本实用新型一实施例,所述取压孔形成于所述阀体腔和所述进流腔之间,以使所述阀体腔能够通过所述取压孔直接连通所述进流腔。

18.根据本实用新型一实施例,所述取压孔包括第一取压孔和第二取压孔,其中所述第一取压孔形成于所述阀体的侧壁,以使所述阀体腔能够通过所述第一取压孔连通所述阀体的外部,其中所述第二取压孔形成于所述阀体腔和所述进流腔之间,以使所述阀体腔能够通过所述第二取压孔直接连通所述进流腔;

19.所述泄压先导阀还包括分别与所述第一取压孔和所述第二取压孔相配合的第一堵头和第二堵头。

20.本实用新型的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

附图说明

21.图1示出了现有技术中腔泄压先导阀的结构示意图。

22.图2示出了现有技术自泄压先导阀的结构示意图。

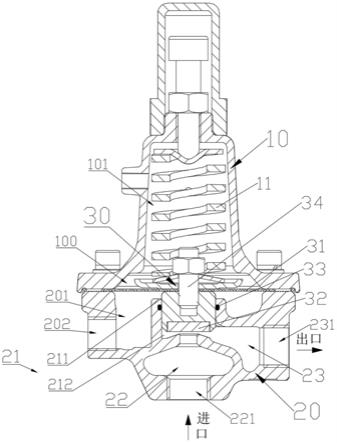

23.图3示出了本技术其中一种较佳实施例中腔型泄压先导阀的结构示意图。

24.图4示出了本技术另一种较佳实施例中腔型泄压先导阀的结构示意图。

25.图5示出了本技术一种较佳实施例自泄压型泄压先导阀的结构示意图。

26.图6示出了本技术一种较佳实施例可灵活转换取压孔的先导阀的结构示意图。

具体实施方式

27.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描

述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

28.本领域技术人员应理解的是,在说明书的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,上述术语不能理解为对本实用新型的限制。

29.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

30.参考图3至图6,依本实用新型一较佳实施例的一种新型泄压先导阀将在以下被详细地阐述,其中所述新型泄压先导阀包括阀盖10、阀体20和阀瓣30,其中所述阀盖10和所述阀体20相配合形成一个阀腔100,同时,所述阀瓣30套设有隔膜31,并通过所述隔膜31以密封分离所述阀腔100的方式设置在所述阀盖10和所述阀体20之间,从而通过所述阀瓣30和所述隔膜31将所述阀腔100分离,形成相对独立的阀盖腔101和阀体腔201,其中所述阀盖10于所述阀盖腔101内设置有弹性连接所述阀瓣30的弹性件11,比如弹簧或其他弹性物品。此外,所述阀体20内设置有行走通道21、进流腔22和出流腔23,其中所述行走通道21与所述阀瓣30相配合,用于供所述阀瓣30在所述阀体20和所述阀盖10之间定向移动,同时,所述行走通道21具有相对的第一端211和第二端212,其中所述行走通道21通过所述第一端211连通所述阀体腔201,使得所述阀瓣30能够通过所述行走通道21的第一端211朝靠近或远离所述阀盖10的方向定向移动,而所述进流腔22和所述出流腔23在所述行走通道21的所述第二端212处形成连通,并分别设置有进流口221和出流口231,用于向所述进流腔22通入流体,这些流体通过所述行走通道21由所述出流腔23泄出,而不会流向所述阀体腔201。另外,为提高所述阀瓣30在所述行走通道21内对所述阀体腔201和所述进流腔22之间的密封性,所述阀瓣30的密封阀座32和所述行走通道21之间还设置有密封件33,比如密封圈33。所述阀体20设置有连通所述阀体腔201的取压孔,用于取压,并在所述阀体腔201内将这些压力作用于所述隔膜。

31.如此一来,本技术提供的新型泄压先导阀能够基于所述取压孔的位置而形成对外部或内部压力的感应,完成相应的泄压工作,不需要设置常规中腔泄压先导阀中的中腔,能够有效维持泄压先导阀固有的体积,从而具有较广泛的适用范围,节约了原材料和成本。此外,针对不同泄压类型的情况,由于组成该泄压先导阀的多个零部件,比如阀杆和连接螺钉等均不会改变安装位置、连接结构和体积,只需要更换所述阀体20即可,使得该泄压先导阀具有较好的通用性,能够极大的提高更换先导阀的效率,降低更换成本。

32.作为其中一种较佳实施例,所述取压孔202形成于所述阀体20的侧壁,从而使得所述阀体腔201能够通过所述取压孔202连通所述阀体20的外部,用于引导,并使所述隔膜31感应外部或者别处的压力,使该泄压先导阀作为中腔泄压先导阀使用。

33.优选地,所述阀瓣20包括阀杆34和密封阀座32,其中所述阀杆34与所述弹性件11相配合,而所述密封阀座32被设置于所述阀杆34的底端,且所述密封阀座32位于所述行走

通道21内。当外部或者别处的压力逐渐增加时,压差逐渐变大,在压力作用下,所述隔膜31逐渐向上,即朝所述阀盖腔101的方向移动,进而带动所述密封阀座32逐渐向上移动,阀门的开度越来越大,也就使由所述进流腔流22至所述出流腔23的速度加大,从而使该泄压先导阀作为高压差开启型泄压先导阀使用。

34.进一步优选地,所述阀杆34和所述密封阀座32是一体式结构或分体式结构,其中,在作为一体式结构时,所述密封阀座32被实施为硫化在所述阀杆34的底部的橡胶圈。

35.在另一较佳实施例中,结合图4,所述阀瓣30包括阀杆34和密封阀座32,其中所述阀杆34与所述弹性件11相配合,而所述密封阀座32位于所述进流腔22内,且所述密封阀座32的底部设置有径向逐渐增大的弧度结构321,所述行走通道21于所述第二端212处设置有与所述密封阀座32相配合的导向通道213,从而在所述密封阀座32和所述导向通道213之间能够形成环面流道。当外部或者别处的压力逐渐增加时,压差逐渐变大,在压力作用下,所述隔膜31逐渐向上,即朝所述阀盖腔101的方向移动,进而带动所述密封阀座32逐渐向上移动,阀门的开度越来越小,直至所述密封阀座32完全密封所述导向通道213,也就使由所述进流腔22流至所述出流腔23的速度逐渐减小,从而使该泄压先导阀作为高压差关闭型泄压先导阀使用

36.进一步优选地,所述密封阀座32被实施为倒扣旋入式密封栓,即螺栓和硫化橡胶密封圈的组合。

37.作为另一种较佳实施例,结合图5,所述取压孔202形成于所述阀体腔201和所述进流腔22之间,从而使得所述阀体腔201能够通过所述取压孔202直接连通所述进流腔22,用于引导,并使所述隔膜31感应内部的压力,使该泄压先导阀作为自泄压先导阀使用。

38.作为第三种较佳实施例,结合图6,所述取压孔202包括第一取压孔2021和第二取压孔2022,其中所述第一取压孔2021形成于所述阀体20的侧壁,以使所述阀体腔201能够通过所述第一取压孔2021连通所述阀体20的外部,其中所述第二取压孔2022形成于所述阀体腔201和所述进流腔22之间,以使所述阀体腔201能够通过所述第二取压孔2022直接连通所述进流腔22;

39.同时,所述泄压先导阀还包括分别与所述第一取压孔2021和所述第二取压孔2022相配合的第一堵头51和第二堵头52。这样一来,通过在所述阀体20上同时设置所述第一取压孔2021和所述第二取压孔2022,根据实际需要只需要通过所述第一堵头51或所述第二堵头52封堵对应的取压孔,就可以利用另一个取压孔进行对应的取压感应。

40.具体来说,当需要带中腔的泄压先导阀时,利用所述第二堵头52封堵所述第二取压孔2022,而在需要自泄压时,利用所述第一堵头51封堵所述第一取压孔2021。在这种情况下,只需要利用对应的堵头,就可以直接实现在两种功能的泄压先导阀之间的快速切换,不需要更换包括所述阀体在内的任何零部件,工作效率更高,同时还能够有效节约企业的备货成本,便于后期的维护。

41.需要说明的是,本实用新型中用语“第一、第二以及第三”仅用于描述目的,不表示任何顺序,不能理解为指示或者暗示相对重要性,可将这些用语解释为名称。

42.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的优势已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式

可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1