一种有效减缓冲蚀的缓冲桶的制作方法

1.本实用新型涉及一种缓蚀装置,具体是一种有效减缓冲蚀的缓冲桶。

背景技术:

2.近年来国内煤化工发展迅速,煤气化工艺在煤制油、煤制氢、煤制甲醇、煤制烯烃、煤制合成氨等工程中得到了广泛应用。

3.以粉煤气化为例,主要工艺流程如下:粉煤、氧气和蒸汽混合物由粉煤烧嘴喷入气化炉反应室内进行气化反应生成粗合成气。粗合成气离开气化炉激冷室进入混合器,在混合器中与来自蒸发热水塔的热水室的澄清水混合后,水/粗合成气混合物进入旋风分离器进行气/水分离,合成气中的大部分细灰进入液相,由旋风分离器的底部连续排入黑水、灰水处理系统。黑水、灰水处理系统是煤气化装置的重要系统之一,该系统长期在高温、高压差及液-固冲刷等严苛工况下运行,且介质在减压过程中易发生闪蒸,具有冲蚀磨损和气蚀失效的双重风险。从已建成煤气化装置的运行情况看,黑水、灰水处理系统中角阀后侧的缓冲桶冲蚀严重,经常出现局部减薄和穿孔泄漏,不仅影响企业的生产计划、成本与效益,而且还严重威胁着安全生产,已成为制约煤气化装置长周期稳定运行的重要障碍。

4.目前黑水、灰水处理系统中的角阀后直接连接一个放大的三通式缓冲桶,缓冲桶底部为法兰盖相连,支管与设备相连。装置运行之后,缓冲桶底部的法兰盖和支管与三通主管相贯线处被快速磨穿,造成泄漏,需要及时在线维修,或是整体更换缓冲桶。由此产生以下问题:1)高温、高压的黑水、灰水泄漏,严重威胁企业的安全生产;2)黑水、灰水从管线中流出造成环境污染;3)频繁的停车整体更换缓冲桶,无法满足煤气化装置长周期稳定运行的要求;4)缓冲桶使用寿命短,维修或更换缓冲桶,大大增加了装置的运行成本。

技术实现要素:

5.本实用新型所要解决的技术问题是,针对现有技术的不足,提供一种有效减缓冲蚀的缓冲桶,可解决黑水、灰水处理系统中缓冲桶使用寿命短的问题,提高系统连续安全运行时间。

6.本实用新型解决上述技术问题所采用的技术方案为:一种有效减缓冲蚀的缓冲桶,包括三通主管、第一导流板、主管和支管,所述的三通主管的一端焊接有第一主管法兰,所述的三通主管的另一端焊接有第一中间法兰,所述的支管连接设置在所述的三通主管的一侧侧壁,所述的支管与支管法兰焊接,所述的主管的一端焊接有第二中间法兰,所述的第一中间法兰与所述的第二中间法兰螺栓连接,所述的第一导流板被夹紧设置于所述的第一中间法兰与所述的第二中间法兰之间,所述的第一导流板上开设有多个导流孔,所述的主管的另一端焊接有第二主管法兰,所述的第二主管法兰与法兰盖螺栓连接,所述的法兰盖上设置有抗冲蚀层。

7.本实用新型通过设计第一导流板来优化缓冲桶内流体的流动形式,以减缓对缓冲桶的冲蚀,且第一导流板具有导流的作用,并具有减小流体中固相颗粒流速的作用,同时,

本实用新型在法兰盖的内侧设置的抗冲蚀层具有抗冲击性能,能有效解决流体中固相颗粒对法兰盖的冲蚀问题,提高法兰盖的使用寿命,此外,第一中间法兰与第二中间法兰螺栓连接方式,方便第一导流板和三通主管的更换及相关部件的装配。本实用新型解决了黑水、灰水处理系统中缓冲桶使用寿命短的问题,提高了系统连续安全运行时间。

8.作为优选,所述的抗冲蚀层为硬质合金层或耐磨陶瓷层。硬质合金层可采用堆焊硬质合金的方式设置,耐磨陶瓷层可采用嵌套耐磨陶瓷的方式设置。在实际应用中,也可以采用其他材质的抗冲蚀层。

9.作为优选,所述的多个导流孔包括多个圆形的第一导流孔和多个圆形的第二导流孔,多个所述的第一导流孔的孔径相同并均匀布设在远离所述的支管的半圆上,多个所述的第二导流孔布设在靠近所述的支管的半圆上,多个所述的第二导流孔呈多排设置,同一排第二导流孔中的第二导流孔的孔径相同,从所述的第一导流板的中心轴线到该第一导流板的靠近所述的支管的一侧的边缘,各排第二导流孔中的第二导流孔的孔径逐渐减小。进一步地,多个所述的第一导流孔和多个所述的第二导流孔的开孔面积分别约等于所述的支管的横截面积。上述第一导流孔和第二导流孔在起到导流作用的同时,有利于固相颗粒远离第二中间法兰、主管、第二主管法兰及法兰盖的内侧壁,以达到更好的抗冲击效果,确保缓冲桶的使用寿命。

10.作为优选,所述的支管的中心线与所述的三通主管的中心线的夹角为45

°

,所述的支管斜向所述的三通主管的焊接有第一主管法兰的一端的外侧。上述支管的设计,有利于进一步优化缓冲桶内流体流场,减少流体对支管和三通主管的相贯线处的冲蚀。

11.作为优选,所述的三通主管内设置有挡板,所述的挡板覆设在所述的支管与所述的三通主管的相贯线的前侧,所述的挡板的一端与所述的三通主管的内侧壁焊接并靠近所述的支管,所述的挡板的另一端靠近所述的第一导流板的中心轴线,所述的挡板上开设有多个第三导流孔。进一步地,所述的多个第三导流孔均为长条形方孔,所述的多个第三导流孔的开孔面积约等于所述的支管的横截面积。上述挡板同样具有导流和减缓流体流速的作用,有助于实现更佳的减缓冲蚀的效果。

12.作为优选,所述的主管内设有第二导流板,所述的第二导流板的一端与所述的第一导流板的中心轴线焊接,所述的第二导流板的另一端靠近所述的抗冲蚀层的中心轴线。进一步地,所述的第二导流板上开设有多个第四导流孔。更进一步地,所述的多个第四导流孔均为圆形,所述的多个第四导流孔均匀布设在所述的第二导流板上。上述第二导流板具有导流作用,可进一步减少法兰盖的冲蚀。

13.与现有技术相比,本实用新型具有如下优点:

14.(1)本实用新型通过设计第一导流板来优化缓冲桶内流体的流动形式,以减缓对缓冲桶的冲蚀,且第一导流板具有导流的作用,并具有减小流体中固相颗粒流速的作用;

15.(2)本实用新型在法兰盖的内侧设置的抗冲蚀层具有抗冲击性能,能有效解决流体中固相颗粒对法兰盖的冲蚀问题,提高法兰盖的使用寿命;

16.(3)第一中间法兰与第二中间法兰螺栓连接方式,方便第一导流板和三通主管的更换及相关部件的装配;

17.(4)本实用新型通过对缓冲桶内流体流场的全面优化,解决了黑水、灰水处理系统中缓冲桶使用寿命短的问题,提高了系统连续安全运行时间。

附图说明

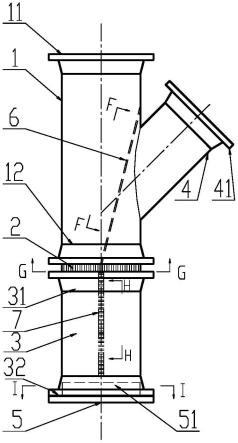

18.图1为实施例1中缓冲桶的正视图;

19.图2为图1中a-a剖视图;

20.图3为图1中b-b剖视图;

21.图4为实施例2中缓冲桶的正视图;

22.图5为图4中c-c剖视图;

23.图6为图4中d-d剖视图;

24.图7为图4中e-e剖视图;

25.图8为实施例3中缓冲桶的正视图;

26.图9为图8中f-f剖视图;

27.图10为图8中g-g剖视图;

28.图11为图8中h-h剖视图;

29.图12为图8中i-i剖视图。

具体实施方式

30.以下结合附图实施例对本实用新型作进一步详细描述。

31.实施例1的有效减缓冲蚀的缓冲桶,如图1~图3所示,包括三通主管1、第一导流板2、主管3和支管4,三通主管1的一端焊接有第一主管法兰11,三通主管1的另一端焊接有第一中间法兰12,支管4连接设置在三通主管1的一侧侧壁,支管4与支管法兰41焊接,主管3的一端焊接有第二中间法兰31,第一中间法兰12与第二中间法兰31螺栓连接,第一导流板2被夹紧设置于第一中间法兰12与第二中间法兰31之间,第一导流板2上开设有多个导流孔,主管3的另一端焊接有第二主管法兰32,第二主管法兰32与法兰盖5螺栓连接,法兰盖5上堆焊有硬质合金层51;多个导流孔包括多个圆形的第一导流孔21和多个圆形的第二导流孔22,多个第一导流孔21的孔径相同并均匀布设在远离支管4的半圆上,多个第二导流孔22布设在靠近支管4的半圆上,多个第二导流孔22呈多排设置,同一排第二导流孔22中的第二导流孔22的孔径相同,从第一导流板2的中心轴线到该第一导流板2的靠近支管4的一侧的边缘,各排第二导流孔22中的第二导流孔22的孔径逐渐减小,多个第一导流孔21和多个第二导流孔22的开孔面积分别约等于支管4的横截面积。

32.实施例2的有效减缓冲蚀的缓冲桶,与实施例1的区别在于,实施例2中,如图4~图7所示,支管4的中心线与三通主管1的中心线的夹角为45

°

,支管4斜向三通主管1的焊接有第一主管法兰11的一端的外侧;法兰盖5上嵌套有耐磨陶瓷层52;三通主管1内设置有挡板6,挡板6覆设在支管4与三通主管1的相贯线的前侧,挡板6的一端与三通主管1的内侧壁焊接并靠近支管4,挡板6的另一端靠近第一导流板2的中心轴线,挡板6上开设有多个第三导流孔61,多个第三导流孔61均为长条形方孔,多个第三导流孔61的开孔面积约等于支管4的横截面积。

33.实施例3的有效减缓冲蚀的缓冲桶,与实施例2的区别在于,实施例3中,如图8~图12所示,法兰盖5上堆焊有硬质合金层51;主管3内设有第二导流板7,第二导流板7的一端与第一导流板2的中心轴线焊接,第二导流板7的另一端靠近硬质合金层51的中心轴线,第二导流板7上开设有多个第四导流孔71,多个第四导流孔71均为圆形,多个第四导流孔71均匀

布设在第二导流板7上。

34.上述缓冲桶通过设计第一导流板2来优化缓冲桶内流体的流动形式,以减缓对缓冲桶的冲蚀,且第一导流板2具有导流的作用,并具有减小流体中固相颗粒流速的作用,同时,在法兰盖5的内侧设置的抗冲蚀层具有抗冲击性能,能有效解决流体中固相颗粒对法兰盖5的冲蚀问题,提高法兰盖5的使用寿命,此外,第一中间法兰12与第二中间法兰31螺栓连接方式,方便第一导流板2和三通主管1的更换及相关部件的装配。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1