用于形成具有纤维素层的双层湿摩擦材料的方法与流程

1.本公开整体涉及用于变矩器和机动车辆变速器中的摩擦离合器和板,并且更具体地涉及湿摩擦材料。

背景技术:

2.湿式摩擦离合器中的摩擦材料一般在潜油环境中工作并且通常是用于形成摩擦材料环的纸基材料。已知通过使用长网造纸机的造纸工艺来形成摩擦材料。双层湿摩擦材料是已知的。

技术实现要素:

3.提供了制作湿摩擦材料的方法。所述方法包括用摩擦涂层涂覆纤维素层的第一外表面;在纤维素层的第二外表面上放置纤维和填料颗粒的基体;以及用粘结剂浸透纤维和填料颗粒的基体并使粘结剂固化,以使纤维和填料颗粒的基体接合在一起以形成湿摩擦材料基底层并使湿摩擦材料基底层与纤维素层的第二外表面接合。

4.在所述方法的一些实施方案中,用摩擦涂层涂覆纤维素层的第一外表面可以包括向第一外表面施加包含水、溶液粘结剂和填料颗粒的摩擦溶液,并干燥摩擦溶液以形成摩擦涂层。摩擦溶液可以包含1重量%至10重量%的溶液粘结剂、5重量%至60重量%的填料颗粒和30重量%至94重量%的水。用摩擦涂层涂覆纤维素层的第一外表面可以包括将摩擦溶液喷涂、刷涂或辊涂到纤维素层的外表面上。摩擦涂层可以包含溶液粘结剂和填料颗粒。摩擦涂层可以包含10重量%至30重量%的溶液粘结剂和70重量%至90重量%的填料颗粒。摩擦涂层可以包含12.5重量%至25重量%的溶液粘结剂和75重量%至87.5重量%的填料颗粒。溶液粘结剂可以为纳米纤维素、瓜尔胶或季铵盐。在纤维素层的第二外表面上放置纤维和填料颗粒的基体可以包括使基体中的液体穿过其上搁置有摩擦涂层的多孔支承表面排出。所述方法还可以包括在基体处于纤维素层的第二外表面上时对基体进行压缩。

5.还提供了制作摩擦离合器的部件的方法,所述方法包括制作湿摩擦材料;以及将湿摩擦材料固定至摩擦离合器的金属部件,使得湿摩擦材料基底接触金属部件并且摩擦涂层背向金属部件。

6.还提供了湿摩擦材料,其包括:湿摩擦材料基底层,所述湿摩擦材料基底层包含嵌在湿摩擦材料基底层中的纤维和填料颗粒的基体、以及基底粘结剂;包括与湿摩擦材料基底层固定的第一外表面的纤维素层;以及固定至纤维素层的第二外表面的摩擦涂层。

7.在湿摩擦材料的一些实施方案中,摩擦涂层可以包含溶液粘结剂和填料颗粒。摩擦涂层可以包含10重量%至30重量%的溶液粘结剂和70重量%至90重量%的填料颗粒。摩擦涂层可以包含12.5重量%至25重量%的溶液粘结剂和75重量%至87.5重量%的填料颗粒。湿摩擦材料基底的纤维可以为至少70重量%的芳族聚酰胺纤维。填料颗粒可以为硅藻土。

8.还提供了离合器组合件,其包括金属部件和湿摩擦材料,所述湿摩擦材料固定在

金属部件上,使得湿摩擦材料基底接触金属部件并且摩擦涂层背向金属部件。

附图说明

9.下面通过参照以下附图来描述本公开,在附图中:

10.图1a示意性地示出了根据一个实施方案的纤维素层;

11.图1b示意性地示出了涂覆有摩擦涂层的纤维素层;

12.图1c示出了放置在纤维素层上的纤维和填料颗粒的基体;

13.图1d示出了包括经摩擦涂覆的纤维素层和形成为基底层的纤维和填料颗粒的基体的湿摩擦材料;

14.图2示出了经由热板接合在金属部件的顶部上的湿摩擦材料;以及

15.图3示出了与变矩器的锁止离合器组件的离合器板的两侧粘结的湿摩擦材料。

具体实施方式

16.本公开提供了形成湿摩擦材料的方法,所述方法包括向纤维素层施加摩擦涂层,以及将摩擦材料基底与经涂覆的纤维素层粘结。纤维素层提高了生产期间摩擦材料基底的湿强度。纤维素层可以是稀松布层,即用于咖啡过滤器和茶包的材料层。

17.图1a至1d示意性地示出了根据本公开的一个实施方案的形成湿摩擦材料和离合器组件的方法。

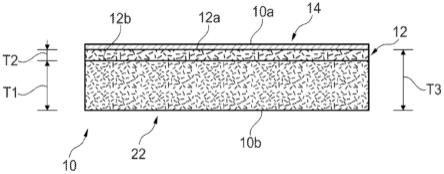

18.图1a示出了包括平坦的上外表面12a和平坦的下外表面12b的纤维素层12。纤维素层12由纤维素薄层形成并且具有足够的孔隙率以使液体穿过其排出。纤维素层12可以具有100微米至200微米的厚度、0.05g/cm3至0.25g/cm3的密度和/或35%至65%的孔隙率。

19.图1b示出了在上外表面12a上涂覆有摩擦涂层14的纤维素层12。将纤维素层12放置在支承表面13上,其中外表面12a接触支承表面13,该支承表面可以是可移动的支承表面例如传送器,并且向纤维素层12施加摩擦溶液以形成摩擦涂层14。可以通过喷涂、辊涂或刷涂将摩擦涂层14施加到外表面12a上。经涂覆的纤维素层12保持孔隙率,但在施加涂层14之后孔隙率降低。例如,如果通过推动设定体积的空气穿过材料的来自gurley precision instruments的透气度测定仪,特别是型号4110n genuine gurley透气度测定仪来测量,则在施加涂层14之前的时间为4秒至9秒,而在施加涂层14之后的时间为10秒至20秒。

20.摩擦溶液可以包含填料颗粒和粘结剂。溶液中的粘结剂在本文中被称为溶液粘结剂,以与下文描述的添加到摩擦材料基底16中的粘结剂进行区分,后者在本文中被称为基底粘结剂。溶液粘结剂可以为纳米纤维素,例如羧甲基纤维素钠、瓜尔胶或季铵盐(qas)。在一个实施方案中,qas是具有含约16至18个碳原子的烷基链的季铵盐。例如,qas可以是arquad 2ht-75,其为二(氢化牛脂烷基)二甲基氯化铵。填料颗粒可以为硅藻土。摩擦溶液可以包含1重量%至10重量%的溶液粘结剂、5重量%至60重量%的填料颗粒和30重量%至94重量%的水。溶液中使用的水量可能取决于施加方法。例如,辊涂或刷涂可能需要喷涂时的水量的约1/6至1/4。对于辊涂或刷涂,含qas的溶液可以包含4重量%至10重量%的溶液粘结剂、10重量%至60重量%的填料颗粒和30重量%至86重量%的水。对于喷涂,含qas的溶液可以包含1重量%至5重量%的溶液粘结剂、5重量%至30重量%的填料颗粒和65重量%至98重量%的水。

21.在将含qas的溶液施加至纤维素层14之后,通过干燥摩擦溶液除去水以最终形成摩擦涂层14。干燥可以通过热空气鼓风干燥或经由热板的干燥来进行。在任一情况下,纸张表面都达到90℃至110℃的温度。在干燥之后,摩擦涂层14可以包含10重量%至30重量%的溶液粘结剂和70重量%至90重量%的填料颗粒。在一些实施方案中,在干燥之后,摩擦涂层14可以包含12.5重量%至25重量%的溶液粘结剂和75重量%至87.5重量%的填料颗粒。

22.如图1c所示,在纤维素层12上干燥摩擦涂层14之后,将纤维素层12定位在多孔支承表面16例如丝网上,其中摩擦涂层14的外表面14a面朝下并且搁置在多孔支承表面16上。多孔支承表面16可以是可移动的并且可以例如是传送器。然后将溶液中接合在一起的纤维和填料材料的基体18倾倒在纤维素层12的外表面12b的顶部上,并使基体18中剩余的液体穿过纤维素层12并且穿过多孔支承表面16排出。在多孔支承表面16的顶部上设置用于将基体18成型为摩擦材料基底22(图1d)的模具20。

23.在基体18被置于纤维素层12的顶部上时,然后压缩基体18(例如经由辊)以减小基体18的厚度并增加基体18的密度。在压缩之后,将基体18用基底粘结剂浸透,然后例如通过将热板压制到基体上来使基体固化,以使基体18与纤维素层12接合并形成固定至纤维素层12的摩擦材料基底层22,以形成如图1d所示的湿摩擦材料10,该湿摩擦材料包括由摩擦涂层14限定的第一平坦外表面10a和由摩擦材料基底层22限定的第二平坦外表面10b。酚醛树脂的固化使湿摩擦材料基底层22凝固并硬化以将纤维和颗粒固定在适当位置,从而提高湿摩擦材料10的强度。

24.因此,湿摩擦材料基底层22由纤维、填料材料和基底粘结剂形成。纤维可以是芳族聚酰胺纤维、有机纤维、碳纤维和/或玻璃纤维。有机纤维可以包括纤维素纤维或棉纤维。在一个实施方案中,至少70%的纤维是芳族聚酰胺纤维。在一个实施方案中,纤维仅由芳族聚酰胺纤维组成。填料材料可以为硅藻土颗粒。基底粘结剂可以为酚醛树脂。任选地,在基底层22中还可以包含摩擦改性剂例如石墨。基底层22的纤维可以具有45微米至55微米的平均直径和1毫米至2毫米的平均长度。

25.在一个优选实施方案中,按重量百分比计,基底层22可以包含30%至45%的纤维、25%至35%的填料材料和25%至40%的基底粘结剂。更具体地,按重量百分比计,湿摩擦材料12可以包含30%至35%的纤维、30%至35%的填料材料和30%至35%的基底粘结剂。

26.如图1d所示,湿摩擦材料10形成为使得基底摩擦材料层22具有厚度tl,纤维素层12和摩擦涂层14一起具有厚度t2,以及湿摩擦材料10在外表面10a与外表面10b之间具有总厚度t3。在一个优选实施方案中,纤维素层12和摩擦涂层14的厚度t2等于总厚度t3的5%至10%,并因此支承层114的厚度t1为总厚度t3的70%至90%。

27.如图2所示,然后将湿摩擦材料10放置在金属部件24的顶部上,使得湿摩擦材料10的外表面10b接触金属部件24的平坦表面24a,并且湿摩擦材料10和部件24接合在一起以形成摩擦组件。由于施加的时间、温度和压力,施加在表面10b与24a之间的粘合剂膜在金属部件24与湿摩擦材料10之间产生永久连接。

28.图3示出了粘结至金属部件的两侧的湿摩擦材料10,该金属部件为变矩器44的锁止离合器组件42的离合器板40的形式。锁止离合器组件42的活塞46将离合器板40压在变矩器44前盖48的内表面48a上。活塞46接触湿摩擦材料42的后件的表面10a,以将湿摩擦材料10的前件上的表面12a压在前盖48的内表面48a上。活塞46将离合器板40压在前盖48上,从

而锁定锁止离合器组件42,使得变矩器44中到变速器输入轴的扭矩路径绕过变矩器44的叶轮50和涡轮52,而相反从前盖48流至离合器板40并且穿过阻尼器组件54流至变速器输入轴,该变速器输入轴连接至变矩器44的输出轮毂56。

29.在前面的说明书中,已经参照特定的示例性实施方案及其实例描述了本公开。然而,将明显的是,在不脱离所附权利要求书中所阐述的本公开的更广泛的精神和范围的情况下,可以对本公开做出各种修改和改变。因此,说明书和附图应以说明性方式而非限制性意义来看待。

30.附图标记说明

31.10

ꢀꢀ

湿摩擦材料

32.10a 第一平坦外表面

33.10b 第二平坦外表面

34.12

ꢀꢀ

纤维素层

35.12a 第一平坦外表面

36.12b 第二平坦外表面

37.13

ꢀꢀ

支承表面

38.14

ꢀꢀ

摩擦涂层

39.16

ꢀꢀ

多孔支承表面

40.18

ꢀꢀ

纤维和填料颗粒的基体

41.20

ꢀꢀ

模具

42.22

ꢀꢀ

湿摩擦材料基底

43.24

ꢀꢀ

金属部件

44.24a 表面

45.40

ꢀꢀ

离合器板

46.42

ꢀꢀ

锁止离合器组件

47.42

ꢀꢀ

锁止离合器组件

48.44

ꢀꢀ

变矩器

49.46

ꢀꢀ

活塞

50.48

ꢀꢀ

前盖

51.48a 内表面

52.50

ꢀꢀ

叶轮

53.52

ꢀꢀ

涡轮

54.54

ꢀꢀ

阻尼器组件

55.56

ꢀꢀꢀ

输出轮毂

56.112

ꢀꢀ

双层湿摩擦材料

57.113

ꢀꢀ

基底

58.114

ꢀꢀ

支承层

59.114a 上外表面

60.114b 下外表面

61.116

ꢀꢀ

外层

62.116a 上外表面

63.116b 下外表面

64.120

ꢀꢀ

含qas的层

65.t1

ꢀꢀꢀ

支承层厚度

66.t2

ꢀꢀꢀ

外层厚度

67.t3

ꢀꢀꢀ

总厚度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1