摩擦垫片的制作方法

本发明涉及一种摩擦垫片,适用于插入两个机械部件之间,以防止其相对运动。

背景技术:

1、通常意图通过螺钉夹紧部件将两个部件牢固地保持为支承抵靠彼此,以便能够将它们保持在固定位置,从而使它们能够抵抗旨在驱动它们相对运动的力。这两个部件相对于彼此的相对运动的阻力是两个部件相互抵靠的夹紧力与两个部件之间的界面处的粘附系数的乘积。

2、此外,已知在两个部件之间插入摩擦垫片,以便它们可以更好地抵抗它们的相对运动,或者以便能够减小夹紧力,夹紧力倾向于在部件上产生机械应力。因此,这些摩擦垫片与部件之间的粘附系数远高于部件之间的粘附系数。

3、摩擦垫片,通常称为夹紧垫圈或摩擦垫圈,由环形形状的钢板制成,其每个面上都覆盖有嵌入镍层中的金刚石颗粒。

4、可参考文献us 6 347 905 b1,其描述了这种垫片。

5、金刚石颗粒从垫圈突出,然后当垫片夹在这些部件之间时,它们配合到部件的表面中。事实上,钻石是一种硬度达到莫氏硬度的材料。以这种方式,垫片和部件之间的界面处的粘附系数或静摩擦系数显著增加。

6、此类垫片制造相对复杂,因为必须采用至少三种材料,钢、镍和金刚石颗粒。此外,金刚石颗粒具有不同的形状,平均当量直径在1微米的范围内,并且它们随机散布在垫片的表面上。因此,这些具有不同形状和尺寸的颗粒在垫片表面的不均匀分布导致静摩擦系数的局部变化。更重要的是,这两个部件的阻塞质量取决于金刚石颗粒和金属材料(钢和镍)之间的连接质量。

技术实现思路

1、此外,出现了一个问题,本发明旨在解决该问题,即提供一种制造更简单且表面机械性能更均匀的摩擦垫片。

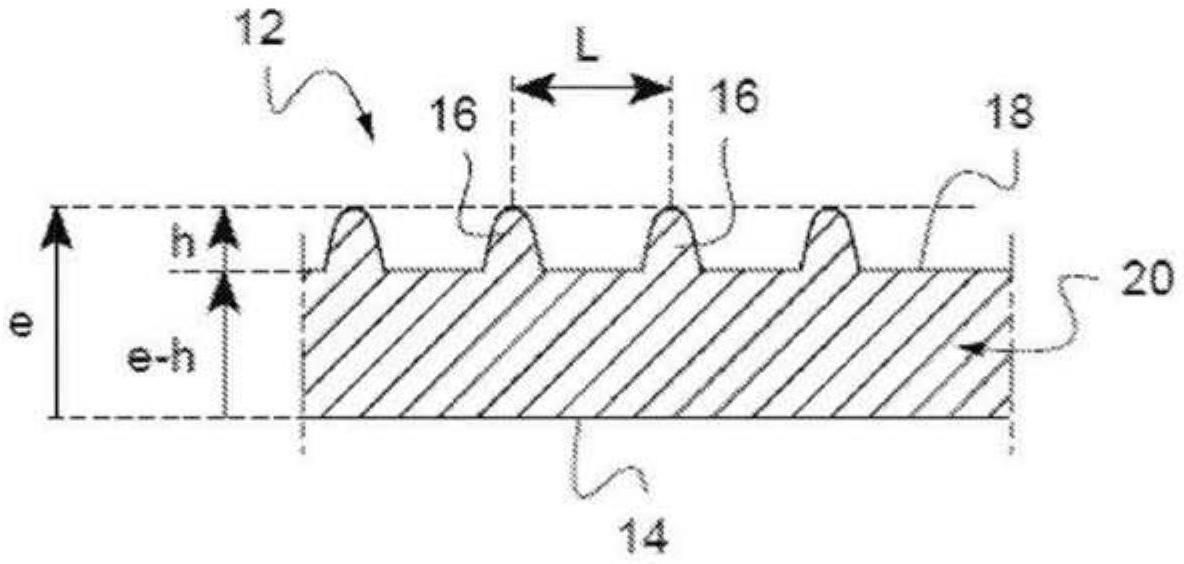

2、为此,根据第一方面,提供了一种摩擦垫片,其适于插入两个机械部件之间,以便能够在所述两个机械部件之间传递力,所述摩擦垫片包括:平坦部件,该平坦部件具有限定厚度的两个相对表面;以及从所述表面伸出的至少一个多个突起,所述多个突起中的突起从所述相对表面中的至少一个伸出确定的平均高度。所述平坦部件和所述突起由相同的金属材料制成,并且所述相同的金属材料在所述平坦部件和所述突起之间连续延伸。并且所述突起的所述确定的平均高度与所述平坦部件的所述厚度和所述突起的所述确定的平均高度之和的比值在二分之一与十分之一范围内,而所述突起的所述确定的平均高度优选在30μm至500μm范围内。

3、因此,本发明的一个特征在于摩擦垫片的实施,其主体为平坦部件和从平坦部件突出的突起的形式,平坦部件和突出由相同材料制成,平坦部件和突起之间没有任何材料中断。如将在说明书的剩余部分中更详细地解释的那样,这些特征是从坯料平坦部件开始获得的,在该平坦部件的表面处每个突起都被修整。以这种方式,平坦部件和突起形成单个部件。

4、因此,突起的金属材料连续延伸至平坦部件。因此,突起和平坦部件之间的连接比根据现有技术的金刚石颗粒和环形钢板之间的连接好得多。此外,如将在下文中解释的,这种垫片制造起来更简单。

5、应观察到金属部件具有平坦的支承表面,根据本发明的摩擦垫片平贴抵靠该支承表面。例如,金属部件中的一个具有支承表面,孔口敞开到该支承表面中,而另一个支承部件包括螺钉头的下侧。然后,摩擦垫片是环形的,并且它被夹紧在支承表面和螺钉头之间,螺钉具有杆,该杆则穿过摩擦垫片并被装配到孔口和机械部件的支承表面中。

6、此外,由于高度比的原因,突起和平坦部件的内聚力足够大,可避免在垫片上施加应力时发生分离。

7、此外,由于突起的高度在30m至500m范围内,因此垫片适用于任何类型的支承表面。

8、这些突起的高度可根据待组装的机械部件的类型预先确定。因此,例如,在包括油漆型涂层的支承表面上,摩擦垫片的突起长度接近300μm。另一方面,例如,在由相对硬的钢制成的裸露支承表面上,实施了具有长度接近50μm的突起的摩擦垫片。

9、根据本发明的一个特别有利的实施例,所述比在三分之一至六分之一范围内,这进一步提高了内聚力。以这种方式,并且给定突起的确定的平均高度,垫片具有3mm的最大厚度和90μm的最小厚度。以这种方式,这种垫片可以安装在预先设计的螺钉组件上,而不必重新调整它们的尺寸。

10、此外,根据一个优选实施例,所述突起均匀分布在所述表面中的所述至少一个上。换句话说,突起以恒定的间距彼此隔开。以这种方式,突起均匀地分布在平坦部件的表面上,从而确保恒定的表面局部特性。此外,如将在下文中解释的,突起具有相同的几何形状,这进一步提高了表面局部特性的均匀性。因此,突起从表面延伸相同的高度,几乎没有离差。换句话说,给定上述非常低的离差,突起的高度在30μm至500μm之间。

11、由于这些特征,应理解的是,根据均匀的接触压力,装配在抵靠彼此压紧的两个机械部件之间的垫片,在垫片的整个表面上在部件中产生相同的突起压痕。之后,粘附系数在其整个表面上将是均匀的。

12、根据另一个实施例,突起按照渐进间距分布在所述表面中的所述至少一个上。以这种方式,特别是当接触压力不均匀时,可以在整个接触表面上保持基本均匀的粘附系数。

13、此外,根据另一实施例,所述表面的所述至少一个上的突起具有渐进几何形状。换句话说,根据表面上的相同方向,突起例如越来越突出。

14、有利的是,在所述表面的所述至少一个上,所述突起既具有渐进几何形状,又以渐进间距相互隔开。

15、此外,所述平坦部件优选具有分别从所述两个相对表面伸出的两组多个延伸突起。以这种方式,当摩擦垫片装配在两个机械部件之间时,两个相对表面的突起以相同的方式与两个机械部件配合。

16、此外,根据一个特别有利的变型,所述多个突起在所述表面的所述至少一个的每平方厘米上包括500至5000个突起。例如,当支承表面具有涂层时,选择具有长度接近上限、接近300μm的突起和每平方厘米的突起数量接近下限、例如每平方厘米600个突起的垫片。

17、此外,根据一个特别有利的变型,所述多个突起在所述表面的所述至少一个的每平方厘米上包括2000至5000个突起。以这种方式,获得了机械部件中的突起的最佳压痕。当突起的密度超出上述极限时,静摩擦系数显著降低。当支承表面无涂层时,这一点尤其得以验证。

18、此外,由于突起的高度,且给定了所述突起的上述确定平均高度与所述平坦部件的所述厚度和所述突起的所述确定平均高度之和的比值,可获得相对较薄的摩擦垫片。如将在下文中解释的,这样的厚度是有利的,并且使得实施能够独立于螺纹组件的原始尺寸。

19、此外,用于制造摩擦垫片的金属材料优选为钢。尽管如此,也可以使用其他金属材料。

20、此外,根据本发明的另一种实施方式,突起涂有另一种金属材料,例如氮化铬。这种涂层允许增加突起的硬度。

21、根据本发明的第二个方面,提供了一种制造上述摩擦垫片的方法。这种方法包括以下步骤:提供具有两个相对的坯料面的坯料平坦部件,并且在所述坯料面的至少一个中修整出每个所述突起,以形成所述多个突起。因此,从具有两个相对的坯料面的坯料平坦部件开始,面中的至少一个被加工以修整每个突起。换句话说,去除每个突起周围的金属材料,使得这些突起随后从如此清除的表面突出。

22、可使用不同的加工工具移除材料并进行修整。例如,可以实施飞秒激光。

23、飞秒激光允许高精度修整,每单位面积有大量突起。此后,这种类型的激光允许形成具有多边形准线曲线的圆锥形突起。例如,它允许制造具有正方形或矩形基部的圆锥形突起。换句话说,突起具有类似金字塔的形状。这种突起由于其尖端而具有优势。事实上,突起因此更有效且更深地穿入摩擦垫片所压靠的表面的材料中。此后,摩擦阻力进一步提高。

- 还没有人留言评论。精彩留言会获得点赞!