用于球面滑动轴承的内半环的制作方法

1.本发明涉及用于球面滑动轴承的内半环,以及相应的球面滑动轴承。

背景技术:

2.分体式金属/金属球面滑动轴承也称为相应的首字母缩略词“分体式mmspb”。这种球面滑动轴承具有分裂成两个半环的内环的特殊特征,半环组装在一起以形成内环。

3.尽管球面滑动轴承的这种设计通常是令人满意的,但两个半环之间的空间可能会导致润滑问题。具体而言,润滑剂可以在球面滑动轴承的外径上供应。在这种情况下,希望润滑脂从对应于外径的球面区域流动到位于球面滑动轴承内侧的孔区域,与轴接触。该内部区域通常是旋转运动期间优选的摩擦区域,与球面区域相同。

4.然而,通常发现,在分体式金属/金属球面滑动轴承的情况下,润滑脂通过两个半环之间的分体式界面流向外部。这可能会导致压力损失,从而阻止润滑脂到达孔。

5.为了克服这个缺点,已经规定添加聚四氟乙烯(ptfe)插入件,以填充两个半环之间的间隙。然而,插入件在球面滑动轴承的使用寿命期间会变得分离,并且它们会增加制造成本。

6.本发明的目的是解决这些缺点。

7.更特别地,本发明的目的是改善分体式金属/金属球面滑动轴承的润滑。

技术实现要素:

8.为此,提供了一种用于球面滑动轴承的内半环,该半环包括球面外表面、圆柱形内表面、沿周向方向界定半环的第一和第二平坦正面,第一和第二正面在外表面和内表面之间延伸。

9.根据一般特征,该半环包括形成在第一正面上的至少一个第一中心凹槽,第一中心凹槽在外表面和内表面之间延伸。

10.这种中心凹槽允许注入内环和外环之间的润滑脂更多地流向球面滑动轴承的内部而不是外部。这使得更好地润滑球面滑动轴承。

11.在一实施例中,第一中心凹槽径向延伸。

12.根据另一实施例,第一正面是径向的。

13.还可以提供在连接外表面和第一正面的边缘上形成的线性通道,第一中心凹槽在线性通道中开口。

14.以这种方式布置的线性通道使得可以提高第一中心凹槽的有效性,以允许注入的润滑脂流动。

15.半环优选地还包括切口,其在外表面和内表面上都开口。

16.这种切口与凹槽相结合可以进一步改善润滑脂流向球面滑动轴承的内侧。

17.切口优选径向延伸。

18.也可以提供形成在内表面上的轴向直线通道,切口在直线通道中开口。

19.以这种方式相对于彼此布置的切口和直线通道使得可以非常特别地改善润滑脂的流动。

20.在一实施例中,半环包括形成在第二正面上的第二中心凹槽,第二中心凹槽在外表面和内表面之间延伸。

21.这种设计使得可以通过制造类似于第一中心凹槽的附加中心凹槽来进一步改善润滑脂的流动,因此仅仅非常适度地增加制造成本。

22.还可以提供形成在第一正面上并设置在第一中心凹槽的任一侧的第一和第二辅助凹槽。

23.在一实施例中,第一和第二辅助凹槽平行于第一中心凹槽。

24.周向通道也可以设置在内表面上,第一中心凹槽设置在与周向通道相同的轴向平面中。

25.因此,润滑脂向球面滑动轴承内侧的流动得到进一步改善。

26.根据另一方面,提出了一种包括外环和内环的球面滑动轴承,内环包括至少一个如上定义的半环。

27.在一实施例中,内环包括两个如上定义的半环。

附图说明

28.通过阅读下面的描述,本发明的进一步目的、特征和优点将变得显而易见,下面的描述纯粹是通过非限制性示例并参考附图给出的,其中:

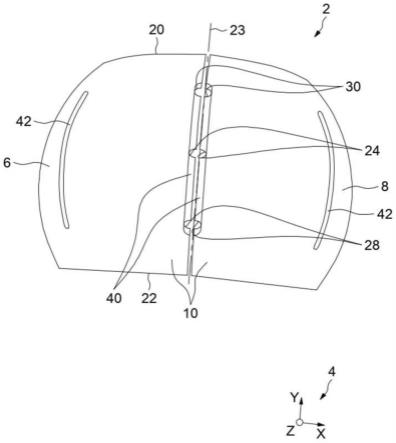

29.图1是根据本发明第一实施例的内环的透视图,

30.图2是图1的内环的剖视图,

31.图3是图1和2的内环的半环的剖视图,

32.图4是图3的半环的剖视图,

33.图5是根据本发明第二实施例的内环的剖视图,

34.图6是图5的内环的半环的剖视图,以及

35.图7是图6的半环的剖视图。

具体实施方式

36.参考图1,示意性地示出了内环2。内环2旨在结合在球面滑动轴承(未示出)中。在所示的示例中,借助内环2形成的球面滑动轴承是分体式金属/金属球面滑动轴承。球面滑动轴承包括外环(未示出),该外环以旋转方式抵靠内环2的外表面安装。

37.定义了附接到内环2的直接正交矢量基4。矢量基4由矢量x、矢量y和矢量z构成。

38.内环2旨在容纳在外环(未示出)中,以便实现旋转连接,即具有三个旋转自由度和零个平移自由度的机械连接。它也可以实现线性环形连接,即具有三个旋转自由度和一个平移自由度的机械连接。

39.内环2有两个半环6和8。半环6和8是构成内环2的部分元件。

40.从图2至4中可以看出,半环6和8基本相同且关于垂直于矢量x的平面对称。因此,下面将仅描述半环6,应当理解,该描述也适用于半环8。

41.半环6具有外表面10、内表面12和两个正面14和16。

42.外表面10围绕中心18是球面的。因此,球面滑动轴承的外环(未示出)以球面接触的方式抵靠每个半环6和8的外表面10安装。球面外表面10在两个端面20和22处被截断。端面20和22是平坦的并且垂直于矢量y。端面20和22具有围绕矢量y为圆形的外轮廓。端面20和22的圆形外轮廓具有相同的直径d20-22。

43.内表面12具有围绕包括中心18且平行于矢量y的轴线23的旋转圆柱体。在矢量y的方向上,表面12在端面20和22之间延伸。结果,端面20和22的内轮廓是圆形的,并且内表面12的直径d12等于端面20和22的圆形内轮廓的直径,给出或采用倒角。

44.在本技术中,术语“径向”、“轴向”和“周向”以及由此衍生的术语将被理解为指圆柱形内表面12。

45.此外,在本技术中,术语“圆柱形”将根据其一般定义来理解,即圆柱形表面是由平行于给定线并穿过设置在不平行于给定线的平面中的平面曲线的所有线上的所有点构成的表面。

46.正面14和16是平坦的并且垂直于矢量x。正面14和16基本设置在包括中心18的同一个平面中。结果,外表面10的半径基本包括在面14和16的平面内,因此面14和16是径向的。

47.在本技术中,应当理解,一表面基本设置在包括中心18的平面中是指该表面相对于这种平面偏移小于或等于分体式金属/金属球面滑动轴承的两个半环之间通常存在的游隙的偏移量。例如,在具有游隙的分体式金属/金属球面滑动轴承中,正面14或16和中心18之间在矢量x方向上的偏移通常可以在0.3mm和0.4mm之间。在没有游隙的分体式金属/金属球面滑动轴承中,正面14或16和垂直于矢量x并包括中心18的平面之间的偏移通常可以在0.03mm和0.07mm之间。

48.正面14和16由外表面10在外侧径向界定。正面14和16由内表面12在内侧径向界定。正面14和16由端面20和22轴向界定。正面14和16在周向方向上限定半环6。

49.半环6在正面14上具有中心凹槽24,在正面16上具有中心凹槽26。凹槽24和26径向相互面对。凹槽24和26位于中心,因为它们在矢量y的方向上与端面20和22等距。中心凹槽24和26是直线的和径向的。换句话说,中心凹槽24和26沿圆柱形外表面10的半径方向定向。在图示的示例中,中心凹槽24和26垂直于轴线23。

50.中心凹槽24和26分别在正面14和16的整个径向厚度上延伸,也就是说在表面10和12之间延伸。

51.如图3所示,半环6具有四个辅助凹槽28、30、32和34。辅助凹槽28和30在正面14上。辅助凹槽32和34在正面16上。辅助凹槽28和30轴向设置在中心凹槽24的每一侧。辅助凹槽32和34轴向设置在中心凹槽26的每一侧。辅助凹槽28、30、32和34是直线的并且垂直于轴线23。辅助凹槽28、30、32和34在半环6的整个厚度上径向延伸,也就是说在表面10和12之间延伸。

52.凹槽24、26、28、30、32和34具有相同直径d24-34的半圆形横截面。在不脱离本发明的范围的情况下,可以设想各种凹槽的不同直径,或者中心凹槽24和26的第一直径和辅助凹槽28、30、32和34的不同于第一直径的第二直径。

53.半环6具有切口36。切口36是直线的和径向的。在图示的示例中,切口36在正面14和16之间是等距的。切口36平行于矢量x。

54.切口36是通孔。换句话说,切口36在表面10和12之间径向延伸。切口36具有直径d36大致等于直径d24-26的圆形横截面。

55.半环6具有中心线性通道38、两个端部线性通道40和两个中间线性通道42。线性通道38、40和42是弯曲的。

56.如图2所示,线性通道38、40和42位于外表面10上。更特别地,端部线性通道40位于外表面10和每个正面14和16之间的边缘上。中心线性通道38与端部线性通道40等距。每个中间线性通道42与中心线性通道38和相应的端部线性通道40等距。

57.因此,凹槽24、28和30在端部线性通道40的外侧径向开口,凹槽26、32和34在另一端部线性通道40的外侧径向开口。切口36在中心线性通道38的外侧径向开口。

58.如图3和4所示,半环6具有通道44。

59.通道44在内表面12上。通道44沿周向方向延伸。结果,通道44在垂直于矢量x的平面内是连续的。通道44在正面14和16之间的内表面12的整个圆周上延伸。通道44位于中心,或者换句话说,位于与端面20和22等距。

60.结果,中心凹槽24和26以及切口36在通道44的内侧径向开口。换句话说,在切口36、中心凹槽24和26以及通道44之间没有轴向偏移。

61.半环6具有中心直线通道46、两个端部直线通道48和两个中间直线通道50。

62.直线通道46、48和50位于内表面12上。更具体地,端部直线通道48位于内表面12和每个正面14和16之间的边缘上。中心直线通道46与端部直线通道48等距。每个中间直线通道50在中心直线通道46和相应的端部直线通道48之间是等距的。

63.直线通道46、48和50平行于矢量y的方向。直线通道46、48和50具有端面20和22之间距离的60%和90%之间的长度l46。

64.由于这种布置,凹槽24、26、28、30、32和34在端部直线通道48的内侧径向开口。切口36在中心直线通道46的内侧径向开口。

65.凹槽24、26、28、30、32和34以及切口36因此使得可以促进润滑脂流向由圆柱形内表面12形成的孔。通道38、40、42、44、46、48和50使得可以进一步改善这种流动。由于已经描述的凹槽24、26、28、30、32和34以及通道38、40、42、44、46、48和50的相对布置,在仍确保半环6具有良好机械强度的同时获得了这种促进的流动。

66.参照图5至7,示意性地示出了根据本发明第二实施例的内环52。相同的元件具有相同的标号。

67.内环52与内环2的不同之处在于半环6和8没有辅助凹槽28、30、32和34。换句话说,仅中心凹槽24和26设置在半环6和8的正面14和16上。

68.在该实施例中,本发明使得可以改善用于润滑分体式金属/金属球面滑动轴承的润滑脂的流动,特别是在由圆柱形内表面12限定的孔和外球面表面10之间。

69.在不脱离本发明范围的情况下,还可以设想仅提供两个中心凹槽24和26中的单个。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1