一种高阻燃多层燃油管及制备方法与流程

1.本发明属于管件技术领域,具体地说,涉及一种高阻燃多层燃油管及制备方法。

背景技术:

2.现在乘用车辆用输油管多为单层或多层聚合物管,管壁结构强度、抗冲击、抗腐蚀、耐渗透、耐高低温、低析出等能力均不能满足现在高性能车辆的需求,在遇到石块等物体冲撞时易发生变形,在因季节或发动机长时间运行的高低温交变使用下易出现老化,并且它不能有效地防止燃油及其蒸发物的渗透,难以达到较高的耐渗透性国际标准要求,容易因燃油及其蒸发物的渗透挥发引发环境污染,管体的使用寿命较低,不利于提高车辆的整体使用性能。多层管虽然使用evoh进行了有效的阻隔,但是evoh材料较为特殊,加工温度低他与其他材料配合共挤极易因为温度导致材料该材料在加工过程中降解,导致机械性能下降,同时管材的内层直接与燃油接触,会有很多低聚物以及增塑剂析出,析出物的增多会导致管道堵塞,影响燃油供给,为此,对燃油系统要求较高的车辆需对现有结构的车辆燃油管进行改进,使其克服上述缺陷。

3.现有技术,中国发明专利,申请号:cn201911037006.5,公开号:cn110686129a,公开了一种复合输油管,其技术方案如下:“一种复合输油管,从内向外包括疏油导电层、阻隔层和耐磨层,所述疏油导电层为有机氟树脂层,有机氟树脂层朝向输油管管道内部处覆盖一层基体,基体材料为无纺布,疏油导电层掺入金属丝或非金属导电材料,阻隔层材料为thv氟塑料,耐磨层为超高分子量聚乙烯层或玻璃纤维层,耐磨层外表面涂有pvc/pu涂层”。

4.但上述专利存在以下问题:燃油管的低析出性能和阻隔性能较低,无法满足国家最新的国六排放标准法规的要求。

技术实现要素:

[0005] 1、要解决的问题针对上述现有技术存在的问题,本发明提供一种五层复合燃油管,该燃油管应具有抗冲击、抗腐蚀、耐渗透、耐高低温交变能力强、成本低且没有低聚物析出的特点。

[0006]

2、技术方案为解决上述问题,本发明采用如下的技术方案。

[0007]

一种高阻燃多层燃油管,包括最外层的外管壁层、次外层的外粘结层、中间层的低析出低渗透层、次内层的内粘结层及最内层的内管壁层;所述外管壁层、所述外粘结层、所述低析出低渗透层、所述内粘结层、所述内管壁层依次相连;所述外管壁层与所述低析出低渗透层之间通过所述外粘结层粘结;所述内管壁层与所述低析出低渗透层之间通过所述内粘结层粘结;所述外管壁层、所述内管壁层均采用聚邻苯二甲酰胺制成;

所述低析出低渗透层采用聚偏氟乙烯材料制成;所述外粘结层、所述内粘结层均采用聚烯烃类材料制成。

[0008]

上述所述高阻燃多层燃油管中,所述内粘结层采用pa612制成。

[0009]

上述所述高阻燃多层燃油管中,所述外管壁层的厚度为0.3mm-0.5mm;所述外粘结层的厚度为0.05mm-0.15mm。

[0010]

上述所述高阻燃多层燃油管中,所述低析出低渗透层的厚度为0.1mm-0.2mm;所述内粘结层的厚度为0.05mm-0.15mm;所述内管壁层的厚度为0.1mm-0.5mm。

[0011]

上述所述高阻燃多层燃油管中,所述内管壁层采用etfe制成,其厚度为0.2mm;所述外粘结层的厚度为0.15mm;所述低析出低渗透层采用evoh制成,其厚度为0.1mm;所述内粘结层的厚度为0.15mm;所述内管壁层采用尼龙12制成,其厚度为0.4mm。

[0012]

上述所述高阻燃多层燃油管中,所述内管壁层采用ppa制成,其厚度为0.2mm;所述外粘结层的厚度为0.15mm;所述低析出低渗透层采用pvdf制成,其厚度为0.1mm;所述内粘结层的厚度为0.15mm;所述内管壁层的厚度为0.4mm。

[0013]

3、有益效果相比于现有技术,本发明的有益效果为:在本发明中,管壁层采用复合层结构,内外粘结层选用耐长期高温的性能、优良的耐化学性能的ppa树脂,高hdt温度,高的弯曲模量ppa材料解决现有渗透性差、耐高温性差的缺点;中间的低析出低渗透层300为聚偏氟乙烯pvdf材料,该材料具有良好的耐化学腐蚀性、耐氧化性、耐候性、耐射线辐射性能外,还具有压电性、介电性、热电性等特殊性能。此外,内粘结层400选用低析出pa612材料,满足油箱厂对可溶析出物<6g/m2,不可溶析出<0.7g/m2的要求,由于内外层为聚邻苯二甲酰胺材料耐高温能到达135℃,且成本低,所以通过管壁各层原材料的合理组合可使产品整体价格降低,并易于通过挤出等方式生产,故还具有生产成本低的显著特点。本发明在作为车辆输油管使用时,可使车辆的整体使用性能得到增强和提高;除作为液体的输送管道使用外,还可作为其它车辆燃油蒸汽管使用。

附图说明

[0014]

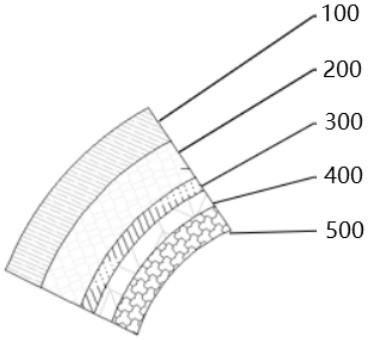

图1为本发明中高阻燃多层燃油管的结构图。

[0015]

图中:100、外管壁层;200、外粘结层;300、低析出低渗透层;400、内粘结层;500、内管壁

层。

具体实施方式

[0016]

下面结合具体实施例对本发明进一步进行描述。

[0017]

实施例1如图1所示,本实施例的高阻燃多层燃油管,包括最外层的外管壁层100、次外层的外粘结层200、中间层的低析出低渗透层300、次内层的内粘结层400及最内层的内管壁层500;所述外管壁层100、所述外粘结层200、所述低析出低渗透层300、所述内粘结层400、所述内管壁层500依次相连;所述外管壁层100与所述低析出低渗透层300之间通过所述外粘结层200粘结。

[0018]

上述设计,满足外管壁层100与低析出低渗透层300之间的粘结需求,避免出现脱落,降低产品品质,进而能有效提高了管路系统优异的阻渗能力,使得燃油渗透率符合国六的排放标准。

[0019]

上述所述高阻燃多层燃油管中,所述内管壁层500与所述低析出低渗透层300之间通过所述内粘结层400粘结。

[0020]

上述设计,满足内管壁层500与低析出低渗透层300之间的粘结需求,提高内管壁层500的使用寿命,进而增强油管的强度和耐磨性等物理特性。

[0021]

上述所述高阻燃多层燃油管中,所述外管壁层100、所述内管壁层500均采用聚邻苯二甲酰胺制成;所述低析出低渗透层300采用聚偏氟乙烯材料制成;所述外粘结层200、所述内粘结层400均采用聚烯烃类材料制成;所述内粘结层400采用pa612制成。

[0022]

具体分析如下:在本发明中,管壁层采用复合层结构,内外粘结层选用耐长期高温的性能、优良的耐化学性能的ppa树脂,高hdt温度,高的弯曲模量ppa材料解决现有渗透性差、耐高温性差的缺点;中间的低析出低渗透层300为聚偏氟乙烯pvdf材料,该材料具有良好的耐化学腐蚀性、耐氧化性、耐候性、耐射线辐射性能外,还具有压电性、介电性、热电性等特殊性能。此外,内粘结层400选用低析出pa612材料,满足油箱厂对可溶析出物<6g/m2,不可溶析出<0.7g/m2的要求,由于内外层为聚邻苯二甲酰胺材料耐高温能到达135℃,且成本低,所以通过管壁各层原材料的合理组合可使产品整体价格降低,并易于通过挤出等方式生产,故还具有生产成本低的显著特点。本发明在作为车辆输油管使用时,可使车辆的整体使用性能得到增强和提高;除作为液体的输送管道使用外,还可作为其它车辆燃油蒸汽管使用。

[0023]

关于高阻燃多层燃油管各层的厚度的说明,所述外管壁层100的厚度为0.3mm-0.5mm;所述外粘结层200的厚度为0.05mm-0.15mm;同时,所述低析出低渗透层300的厚度为0.1mm-0.2mm;所述内粘结层400的厚度为0.05mm-0.15mm;

所述内管壁层500的厚度为0.1mm-0.5mm。

[0024]

实际应用时,参数选择如下:所述内管壁层500采用etfe制成,其厚度为0.2mm;所述外粘结层200的厚度为0.15mm;所述低析出低渗透层200采用evoh制成,其厚度为0.1mm;所述内粘结层400的厚度为0.15mm;所述内管壁层500采用尼龙12制成,其厚度为0.4mm。

[0025]

此外,可替代的参数选择如下:所述内管壁层500采用ppa制成,其厚度为0.2mm;所述外粘结层200的厚度为0.15mm;所述低析出低渗透层200采用pvdf制成,其厚度为0.1mm;所述内粘结层400的厚度为0.15mm;所述内管壁层500的厚度为0.4mm。

[0026]

需要提醒的是,例如所述最内层的内管壁层500,可以设计成单层、两层、三层、四层等单层或复合层结构。

[0027]

上述设计,具有耐化学腐蚀与抗蠕变能力、良好的阻隔性能和优秀的物理性能,能够有效的提高燃油管在输油时的阻隔性能和低析出能力,提高车辆燃油系统的使用性能以及阻燃能力,满足了国家新型(国ⅵ)排放标准,降低了加油管道和燃油系统燃油泄露的风险,使燃油管道在各种环境下都具有较好的安全性能和输油能力。

[0028]

表1 测试结果如表1所示,本技术制备的多层燃料管各项性能优于常规普通五层的燃油管,其中耐ce10渗透,1500h的测试值仅为0.20%,其中低析出情况的不可溶析出物的测试值为0.03,其中低析出情况的可溶析出物为0.1,其中耐高温老化的温度高达135℃,其中等效应力超过26n/mm2,由此可见,各项性能不仅满足使用,而且远超现有技术的情况。

[0029]

实施例2本实施例基本同实施例1,不同之处在于:具体来说,本技术创造性设计成最外层的外管壁层100、次外层的外粘结层200、中间层的低析出低渗透层300、次内层的内粘结层400及最内层的内管壁层500这五层结构,满足油/燃油蒸汽输送管道的设计需求,使用时根据实际情况可进行如下设计:以五层结构为例,方式如下(从最外层至最内层):(1)pa12/tie/evoh/tie/pa12

(2)pa12/tie/evoh/tie/pa12con(3)pa12/tie/evoh/tie/efepcon(4)pa12/tie/evoh/tie/etfecon(5)pa612/tie/evoh/tie/pa612(6)pa612/tie/evoh/tie/pa612con上述设计,不仅可以节约成本还带来以下优势:提高了管内的物理特性,使管道内部具有很好的抗冲击性和化学稳定性;同时上述材料在市场上都可以合理获取。

[0030]

同时带来如下的技术效果:多层结构在原有单层结构的基础上实现了多材料的组合应用,可以有效的实现多种材料的功能,例如evoh材料的阻隔性能,内层低析出材料的低析出性能;外层材料还具备优良的抗冲击性能,耐磨性,耐臭氧、耐老化、耐光照等许多优良的性能;此外,各层材料的合理搭配,将内外层的原材料选为低成本材料,故还具有生产成本低的显著特点;生产过程可采用共挤挤出工艺一次性成型,不仅节约成本,且实现环保节能,具有较大的应用潜力。本发明在作为车辆输油管使用时,可使车辆的整体使用性能得到增强和提高。除作为车辆燃油蒸汽管路使用外,还可作为其它液体的输送管道使用。

[0031]

实施例3本实施例基本同实施例1,需要进一步描述中间层的低析出低渗透层(300)的优选实施例,以增强高阻燃多层燃油管的阻燃性能:在所述中间层的低析出低渗透层(300)的内部嵌入阻燃颗粒,所述阻燃颗粒的制备方法如下:(步骤1)制备原料:其中制备原料按重量份计,包括:30-80份阻燃剂、10-20份石墨、5-10份磷系阻燃剂、1-10份表面改性剂、5-10份高分子聚合物、1-5份矿物质粉末;其中阻燃剂为氢氧化铝和氢氧化镁的复配物质,氢氧化铝和氢氧化镁的重量比为5:(2-7);其中石墨提前用无水乙醇浸泡并自然风干;其中磷系阻燃剂选自磷酸铵盐、聚磷酸铵、磷酸三苯酚、磷酸二甲苯酯、磷酸三甲苯酯、异丙基化磷酸三苯酯中的至少一种;其中表面改性剂选自硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、硬脂酸改性剂、高分子表面活性剂中的至少一种;其中高分子聚合物选自聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、聚碳酸酯、聚苯醚、聚四氟乙烯、聚氨酯、聚酯中的至少一种其中矿物质粉末选自白云母粉末、高岭石粉末、蒙脱石粉末、累托石粉末、坡缕石粉末、蛭石粉末、海泡石粉末、水滑石粉末中的至少一种;(步骤2)将表面改性剂、石墨、阻燃剂混合搅拌,在120℃-180℃下反应2h-4h;(步骤3)将步骤(2)中得到的混合物与高分子聚合物加入均质机中处理30min,其中均质的压力为4mpa;(步骤4)将步骤(3)得到的混合物与磷系阻燃剂、矿物质粉末加入高速搅拌机中高

速搅拌18min-30min;(步骤5)将步骤(4)得到的混合物输送至多螺杆挤出机中进行挤出造粒,经水冷干燥即得。

[0032]

以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权利要求书确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1