一种轴承及其制备方法与流程

1.本发明涉及机械加工技术领域,具体涉及一种轴承及其制备方法。

背景技术:

2.轴承是当代机械设备中一种重要零部件,其应用极其广泛,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。目前国内外的轴承主要有钢轴承、陶瓷轴承和全合金轴承,钢轴承的轴承圈不耐高温,不耐磨,而且不耐腐蚀。陶瓷轴承的轴承圈脆性大,容易损坏,而且热导率差,温差大容易崩裂。全合金轴承由于材料成本高,加工难度大,因此价格高,仅适用于高科技等特殊场合使用。作为本领域的技术人员,有必要对现有的轴承作出改进,提供一种全新的轴承,其性能远高于普通的钢轴承和陶瓷轴承,而且其成本和加工难度远低于全合金轴承。

技术实现要素:

3.本发明的目的是提供一种轴承及其制备方法,解决了现有技术中存在的上述问题。

4.为了实现上述目的,一方面,本发明采用以下技术方案:一种轴承,包括外圈、内圈和转动体,所述转动体设置于外圈和内圈之间,所述外圈和内圈分别与转动体接触的部分采用硬质合金材料制成,其余部分采用非硬质合金材料制成,所述转动体的硬度与硬质合金材料的硬度相近或相同。

5.作为本发明的一种可选方案,所述外圈包括外支撑圈体和内硬质合金圈,所述内硬质合金圈镶嵌安装在所述外支撑圈体内侧;所述内圈包括内支撑圈体和外硬质合金圈,所述内支撑圈体镶嵌安装在所述外硬质合金圈内侧,所述转动体活动设置在内硬质合金圈和外硬质合金圈之间,所述内硬质合金圈和外硬质合金圈均采用硬质合金材料制成。

6.作为本发明的一种可选方案,所述外支撑圈体和内支撑圈体均为钢制成,外支撑圈体和内支撑圈体的hrc硬度为35~56,所述钢为轴承钢、45钢、a3钢、不锈钢、高温合金钢或低密度钢。

7.作为本发明的一种可选方案,所述硬质合金材料按重量百分比由以下成分组成:硬质相60%~94%、粘结相3%~40%和添加剂0~10%。

8.作为本发明的一种可选方案,所述硬质相的晶粒度为0.2um~4.0um,硬质相按重量百分比由以下成分组成:碳化钨10%~100%以及碳化钛和/或碳氮化钛0~90%。

9.作为本发明的一种可选方案,所述粘结相为钴、镍或钴镍混合物。

10.作为本发明的一种可选方案,所述添加剂为碳化钽、碳化铬、碳化钒、碳化钼和碳化铌中的至少一种。

11.作为本发明的一种可选方案,所述硬质合金材料按重量百分比由以下成分组成:钴6%或11%~12%以及碳化钒0.2%~0.3%,余量为碳化钨,且碳化钨的晶粒度为0.2um。

12.作为本发明的一种可选方案,所述硬质合金材料中碳化钽的重量百分比为4%~

8%。

13.作为本发明的一种可选方案,所述硬质合金材料按重量百分比由以下成分组成:碳化钨60%~75%和粘结相25%~40%,且碳化钨的晶粒度为0.2um或4.0um。

14.作为本发明的一种可选方案,所述硬质合金材料按重量百分比由以下成分组成:镍15%~20%以及碳化铬3%,余量为碳化钨。

15.作为本发明的一种可选方案,所述硬质合金材料按重量百分比由以下成分组成:钴镍混合物12%~15%以及碳化铬0~3%,余量为碳化钨,且碳化钨的晶粒度为2um~3um。

16.作为本发明的一种可选方案,所述硬质合金材料按重量百分比由以下成分组成:碳化钨10%、粘结相25%~35%以及碳化钼8%,余量为碳化钛或碳氮化钛。

17.作为本发明的一种可选方案,所述硬质合金材料按重量百分比由以下成分组成:钴或镍3%~8%以及碳化钽0~4%,余量为碳化钨,且碳化钨的晶粒度为0.2um~0.8um。

18.作为本发明的一种可选方案,所述外支撑圈体和内硬质合金圈均设有相互配合的外镶嵌面,所述内支撑圈体和外硬质合金圈均设有相互配合的内镶嵌面。

19.作为本发明的一种可选方案,所述外镶嵌面和内镶嵌面均为直线形、l形、冂形或圆弧形,外镶嵌面和内镶嵌面均粗糙面;所述外支撑圈体和内硬质合金圈的外镶嵌面呈过盈配合,所述内支撑圈体和外硬质合金圈的内镶嵌面呈过盈配合。

20.作为本发明的一种可选方案,所述内硬质合金圈的外镶嵌面设有第一弧形凸起,所述外支撑圈体的外镶嵌面设有与所述第一弧形凸起适配的第一凹槽;所述外硬质合金圈的内镶嵌面设有第二弧形凸起,所述内支撑圈体的内镶嵌面设有与所述第二弧形凸起适配的第二凹槽。

21.作为本发明的一种可选方案,所述转动体采用硬质合金、碳化硅、氮化硅、氮碳化硼、氧化锆或碳氮化钛基金属陶瓷制成,转动体的hra硬度为82~95。

22.作为本发明的一种可选方案,所述转动体采用轻质材料制成,可得到高速轴承;所述轻质材料为碳化硅、氮化硅、氮碳化硼、氧化锆或碳氮化钛基金属陶瓷。

23.另一方面,本发明采用以下技术方案:一种轴承的制备方法,包括:

24.根据轴承的使用环境和理化力学性能的要求,选择外支撑圈体、内硬质合金圈、内支撑圈体、外硬质合金圈和转动体的材料;

25.计算并测试轴承在最大设计载荷下、热膨胀工况及热套合下,内硬质合金圈和外硬质合金圈不断裂的安全厚度;

26.根据试验结果加工出所需的外支撑圈体、内硬质合金圈、内支撑圈体、外硬质合金圈和转动体;

27.将内硬质合金圈镶嵌安装在外支撑圈体内侧,内支撑圈体镶嵌安装在外硬质合金圈内侧,转动体活动安装在内硬质合金圈和外硬质合金圈之间。

28.本发明的有益效果为:

29.本发明提供了一种轴承及其制备方法,轴承的外圈和内圈分别与转动体接触的部分采用硬质合金材料制成,硬质合金材料具有硬度高、耐磨、强度和韧性较好、自润滑性、耐热、耐腐蚀等一系列优良性能。该轴承采用硬质合金材料和钢材料相互结合的设计结构,其性能远高于现有普通的轴承,而且其成本和加工难度远低于全合金轴承,具有广阔的应用前景,适合大面积推广应用。

附图说明

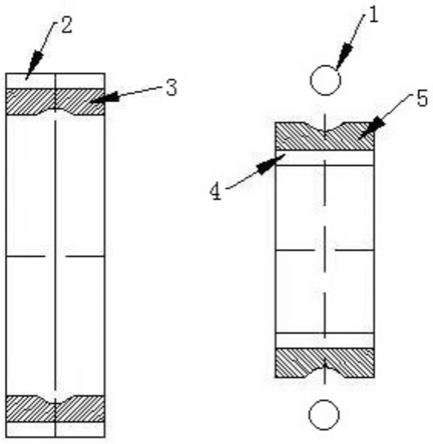

30.图1是本发明实施例提供的轴承的第一种结构示意图;

31.图2是本发明实施例提供的轴承的第二种结构示意图;

32.图3是本发明实施例提供的轴承的第三种结构示意图;

33.图4是本发明实施例提供的轴承的第四种结构示意图;

34.图5是本发明实施例提供的轴承的第五种结构示意图。

35.图中:1-转动体;2-外支撑圈体;3-内硬质合金圈;4-内支撑圈体;5-外硬质合金圈。

具体实施方式

36.实施例

37.如图1-图5所示,本实施例提供了一种轴承,包括外圈、内圈和转动体1,所述转动体1设置于外圈和内圈之间,所述外圈和内圈分别与转动体1接触的部分采用硬质合金材料制成,其余部分采用非硬质合金材料制成,为了降低成本及加工难度,外圈和内圈的其余部分采用钢制成,钢和材料硬质合金材料组合到一起,可分别得到轴承的外圈和内圈。

38.转动体1设置于外圈和内圈之间,转动体1分别与外圈和内圈的硬质合金材料部分接触,为了确保整个轴承的承载性能及使用寿命,所述转动体1的硬度与硬质合金材料的硬度相近或相同,通常转动体1的硬度需要高于硬质合金材料的硬度。所述转动体1采用硬质合金、碳化硅、氮化硅、氮碳化硼、氧化锆或碳氮化钛基金属陶瓷制成,转动体1的hra硬度为82~95。

39.本发明的轴承采用硬质合金材料和钢材料相互结合的设计结构,其性能远高于现有普通的钢轴承和陶瓷轴承,而且其成本和加工难度远低于全合金轴承,具有广阔的应用前景,适合大面积推广应用。

40.具体地,所述外圈包括外支撑圈体2和内硬质合金圈3,所述内硬质合金圈3镶嵌安装在所述外支撑圈体2内侧;所述内圈包括内支撑圈体4和外硬质合金圈5,所述内支撑圈体4镶嵌安装在所述外硬质合金圈5内侧,所述转动体1活动设置在内硬质合金圈3和外硬质合金圈5之间,所述内硬质合金圈3和外硬质合金圈5均采用硬质合金材料制成。

41.外支撑圈体2和内支撑圈体4具有一定的韧性,外支撑圈体2对内硬质合金圈3进行支撑,内支撑圈体4对外硬质合金圈5进行支撑。通常内硬质合金圈3和外硬质合金圈5的表面设有环形凹槽,所述环形凹槽与轴承的转动体1相互匹配。内硬质合金圈3和外硬质合金圈5具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,可加强轴承的承载性能及使用寿命。

42.在本实施例中,所述硬质合金材料按重量百分比由以下成分组成:硬质相60%~94%、粘结相3%~40%和添加剂0~10%。其中,所述硬质相的晶粒度为0.2um~4.0um。硬质合金材料主要由硬质相和粘结相组成,并根据需要适当添加一些添加剂,其中硬质相可以采用碳化钨(wc)、碳化钛(tic)和碳氮化钛(tinc),当然也可以采用组合的设计,作为一种可选方式,硬质相按重量百分比由以下成分组成:碳化钨10%~100%以及碳化钛和/或碳氮化钛0~90%。

43.所述粘结相为单质钴、单质镍或钴镍混合物,所述添加剂主要有碳化钽(tac)、碳

化铬(crc)、碳化钒(vc)和碳化钼(moc),使用时可根据需要选择其中的一种或者多种添加剂。

44.上述硬质合金材料的硬质合金组分、占比及晶粒度都严重影响轴承的机械力学性能,应用时需根据轴承应用的具体条件,进行精确的测试和计算,并选配合适的硬质合金组分、占比及晶粒度,以满足轴承不同环境的应用需要。

45.具体地,外支撑圈体2和内支撑圈体4可采用轴承钢、45钢、a3钢、不锈钢、高温合金钢或低密度钢,根据轴承的载荷需要,调质其hrc硬度为35~56,具体的hrc硬度由轴承载荷和加工应力决定。

46.经过试验,本发明的轴承可选用以下方案:

47.1、对于具有较好耐磨性的轴承,所述硬质合金材料按重量百分比由以下成分组成:钴6%或11%~12%以及碳化钒0.2%~0.3%,余量为碳化钨,且碳化钨的晶粒度为0.2um。钴占比为6%,轴承可得到较好的耐磨性,其耐磨性与钴占比为11%~12%的轴承耐磨性接近。

48.2、对于具有耐高温(高于400摄氏度且低于1000摄氏度)性能的轴承,所述硬质合金材料中碳化钽的重量百分比为4%~8%,即添加4%~8%的碳化钽即可得到具有耐高温性能的轴承。

49.3、对于具有耐高温(高于400摄氏度且低于1000摄氏度)和耐磨性能的轴承,所述硬质合金材料按重量百分比由以下成分组成:钴6%或11%~12%、碳化钽4%~8%以及碳化钒0.2%~0.3%,余量为碳化钨,且碳化钨的晶粒度为0.2um~4um,适当添加碳化钽,可综合轴承耐高温和耐磨性能。

50.4、对于具有高强度和韧性的轴承,所述硬质合金材料按重量百分比由以下成分组成:碳化钨60%~75%和粘结相(单质co、ni或两者的混合物)25%~40%,且碳化钨的晶粒度为0.2um或4.0um。碳化钨的晶粒度为4.0um时,碳化钨晶粒粗大,轴承具有高强度和韧性;碳化钨的晶粒度为0.2um时,其接近纳米材料的尺寸,碳化钨分散较均匀,使得轴承具有高强度和韧性。

51.5、对于具有耐腐蚀性能的轴承,所述硬质合金材料按重量百分比由以下成分组成:镍15%~20%以及碳化铬3%,余量为碳化钨。

52.6、对于具有综合性能较好的轴承,所述硬质合金材料按重量百分比由以下成分组成:钴镍混合物12%~15%以及碳化铬0~3%,余量为碳化钨,且碳化钨的晶粒度为2um~3um。

53.7、对于具有自润滑性能较好的轴承,所述硬质合金材料按重量百分比由以下成分组成:碳化钨10%、粘结相25%~35%以及碳化钼8%,余量为碳化钛或碳氮化钛。

54.8、对于热膨胀系数低的轴承,其适用于高精度设备,所述硬质合金材料按重量百分比由以下成分组成:钴或镍3%~8%以及碳化钽0~4%,余量为碳化钨,且碳化钨的晶粒度为0.2um~0.8um。

55.9、对于高速轴承,所述转动体采用轻质材料制成,所述轻质材料可采用碳化硅、氮化硅、氮碳化硼、氧化锆或碳氮化钛基金属陶瓷。

56.需要说明的是,硬质合金材料的同一牌号(相同成分和晶粒度)的理化性能均匀性应达到如下条件:

57.1、硬度(hra)的均匀性:硬度公差≤0.5度的为优,硬度公差大于0.5且小于等于1.0的为良,硬度公差大于1.0的为差,需慎用硬度公差大于1.0的硬质合金材料。

58.2、抗弯强度的均匀性≤50n/cm2。

59.3、密度均匀性≤0.05g/cm3。

60.4、金相组织成分分布均匀,无聚集,晶粒大小均匀。

61.在本实施例中,所述外支撑圈体2和内硬质合金圈3均设有相互配合的外镶嵌面,所述内支撑圈体4和外硬质合金圈5均设有相互配合的内镶嵌面。外支撑圈体2和内硬质合金圈3、内支撑圈体4和外硬质合金圈5的镶嵌方式可以有:贯穿式,半包式和全包式,可根据实际需求具体设置。

62.如图1-图5所示,其中,所述外镶嵌面和内镶嵌面均为直线形、l形、冂形或圆弧形,外镶嵌面和内镶嵌面均粗糙面或纹痕面;所述外支撑圈体2和内硬质合金圈3的外镶嵌面呈过盈配合,所述内支撑圈体4和外硬质合金圈5的内镶嵌面呈过盈配合,确保外支撑圈体2和内硬质合金圈3、内支撑圈体4和外硬质合金圈5能够紧密结合。

63.优选地,所述内硬质合金圈3的外镶嵌面设有第一弧形凸起,所述外支撑圈体2的外镶嵌面设有与所述第一弧形凸起适配的第一凹槽;所述外硬质合金圈5的内镶嵌面设有第二弧形凸起,所述内支撑圈体4的内镶嵌面设有与所述第二弧形凸起适配的第二凹槽,该设计结构可增加外支撑圈体2和内硬质合金圈3、内支撑圈体4和外硬质合金圈5的接触面积,确保轴承的结构稳定性。

64.其中,外支撑圈体2和内硬质合金圈3、内支撑圈体4和外硬质合金圈5的镶嵌方法可采用:过盈余量冷压镶嵌成型、过盈余量热膨胀温差镶嵌成型、粉末冶金镶嵌成型、注射镶嵌成型、铸造镶嵌成型和焊接镶嵌成型等,其具体为现有技术,在此不再详述。

65.本实施例还提供了上述轴承的制备方法,包括:

66.s1,根据轴承的使用环境和理化力学性能的要求,选择外支撑圈体2、内硬质合金圈3、内支撑圈体4、外硬质合金圈5和转动体1的材料,外支撑圈体2和内支撑圈体4采用的钢材要求调质到所需的硬度;

67.s2,计算并测试轴承在最大设计载荷下、热膨胀工况及热套合下,内硬质合金圈3和外硬质合金圈5不断裂的安全厚度;

68.s3,根据试验结果加工出所需的外支撑圈体2、内硬质合金圈3、内支撑圈体4、外硬质合金圈5和转动体1,其包括:设计出轴承的产品尺寸图、两种材料镶嵌圈图和镶嵌工艺图等,并分别按图生产制造出外支撑圈体2、内硬质合金圈3、内支撑圈体4、外硬质合金圈5和转动体1;

69.s4,将内硬质合金圈3镶嵌安装在外支撑圈体2内侧,内支撑圈体4镶嵌安装在外硬质合金圈5内侧,转动体1活动安装在内硬质合金圈3和外硬质合金圈5之间,其包括:按镶嵌确定的工艺,将内硬质合金圈3镶嵌安装在外支撑圈体2内侧,将内支撑圈体4镶嵌安装在外硬质合金圈5内侧,再装配转动体1,可根据需要安装保持架和密封盖等配件。

70.其中,轴承在制备过程中,内硬质合金圈3和外支撑圈体2呈过盈配合状态,内支撑圈体4和外硬质合金圈5呈过盈配合状态,且任何工状下都有足够的过盈配合量,以满足工况变化的需要。外镶嵌面和内镶嵌面要求:无孔洞和空隙,并具有较大的摩擦系数,保证轴承在运转过程中,外支撑圈体2和内硬质合金圈3、内支撑圈体4和外硬质合金圈5无松动、滑

动及轴、径向串动。

71.需要说明的是,外硬质合金圈5在镶嵌过程中极易断裂,因此需要设计并验证外硬质合金圈5不断裂的安全厚度。

72.外硬质合金圈5镶嵌完成后,从常温加温到250摄氏度,分析外硬质合金圈5的破坏性和热胀承受力,研究镶嵌的可行性和安全性。内支撑圈体4采用淬火钢,hrc硬度为59,外径25mm,膨胀系数12

×

10-6

。外硬质合金圈5采用zt15n(按重量百分比:wc85%和ni15%),zt15nc(按重量百分比:wc85%和co15%),zt25nc(按重量百分比:wc75%和钴镍混合物25%)三种不同材料进行热膨胀崩裂试验。外硬质合金圈5的合金热胀系数5

×

10-6

,外硬质合金圈5的内径为24.99mm,过盈配合为0.01mm。外硬质合金圈5的厚度分别为:2.5mm,2.2mm,2.0mm,1.8mm,1.6mm,1.4mm和1.2mm,研究外硬质合金圈5的热膨胀承受力。

73.(1)外硬质合金圈5采用zt15n,wc晶粒度1.0um-2.0um。

74.壁厚温度保温时间次数总时间结果2.5250601330完好2.2250651332完好2.025060490完好2.0250602120完好2.0250601180完好2.0250601300完好1.825060190完好1.625030130损坏

75.注:壁厚单位mm,温度为摄氏度,保温时间为250摄氏度的保温时间(分钟),总时间包括升温时间和保温时间(分钟)。

76.由此可以得出:外硬质合金圈5壁厚为1.6mm,250度保温时间为30分钟容易造成外硬质合金圈5崩裂。

77.加静压加温试验结果如下:

78.壁厚温度总时静压(kg)次数结果2.2250120171完好2.0250660171完好1.825090171完好1.625030171损坏

79.由此可以得出:外硬质合金圈5从常温加热到250摄氏度,外硬质合金圈5壁厚为1.6mm时崩裂,壁厚大于等于1.8mm时未崩裂,特别是壁厚为2.0mm,试验了9次仍未崩裂。

80.根据计算,250摄氏度时内支撑圈体4热胀了0.75mm(0.00012

×

25

×

250),外硬质合金圈5膨胀了0.31mm(0.00005

×

25

×

250)。250摄氏度时,外硬质合金圈5与内支撑圈体4的过盈量达0.44mm。单位厚度的断裂过盈量为0.275mm/1mm(0.44mm/1.6mm,单位厚度的断裂过盈量)。外硬质合金圈5壁厚为2.0mm时不易崩裂,九次试验未断,单位厚度的安全过盈量为0.22mm/1mm(0.44mm/2.0mm,单位厚度的安全过盈量),与断裂过盈量比值:0.22/0.275=0.80。可见外硬质合金圈5镶嵌热胀承受力安全过盈量是断裂过盈量的80%。只要试验出断裂过盈量,并求得单位厚度的断裂过盈量,保证安全系数20%,可得到较安全的过盈配合

轴承。

81.(2)外硬质合金圈5为zt15nc,wc晶粒度为4.0um。

82.壁厚温度保温时间次数总时间结果2.225060190完好2.025060190完好1.825060190完好1.625060190完好1.425020150损坏

83.注:壁厚单位mm,温度为摄氏度,保温时间为250摄氏度的保温时间(分钟),总时间包括升温时间和保温时间(分钟)。

84.(3)外硬质合金圈5为zt25nc,wc晶粒度为4.0um。

[0085][0086][0087]

注:壁厚单位mm,温度为摄氏度,保温时间为250摄氏度的保温时间(分钟),总时间包括升温时间和保温时间(分钟)。

[0088]

由上三组实验可得到,外硬质合金圈5具有较高的热胀承受力,一般可承受大于0.20-30mm线膨胀。

[0089]

从上三组试验的断裂系数列表如下:

[0090][0091]

注:单位厚度的断裂过盈量是指每1mm壁厚的外硬质合金圈5承受的最大线胀长度。

[0092]

上列三组上列试验表明,随wc晶粒度增大单位厚度的断裂过盈量增大,随粘结剂(钴、镍)的增加单位厚度的断裂过盈量增加。在镶嵌轴承中,使用外硬质合金圈5的断裂系数应至少有20%以上安全系数。

[0093]

由上计算热镶嵌崩裂系数在0.275左右,其安全系数为0.8,1.6mm/0.8=2.0mm。因此,在轴承中2.0mm的外硬质合金圈5厚度是一个极其重要指标,可保证镶嵌中外硬质合金圈5不会断裂或出现隐性断裂。

[0094]

由此可以得出,外硬质合金圈5中wc的晶粒度为1.0um,重量百分比为wc85%和ni15%的外硬质合金圈5与淬火钢圈套合,在0-250摄氏度升保温中,测定单位厚度的断裂过盈量,其值为:0.275mm/1mm。外硬质合金圈5崩裂厚度为1.6mm,安全厚度不小于2.0mm。

[0095]

外硬质合金圈5中wc的晶粒度为4.0um,重量百分比为wc85%和ni15%的硬质合合圈与淬火钢套合,在0-250摄氏度升保温中,测得单位厚度的断裂过盈量为0.316mm/1mm。外

硬质合金圈5崩裂厚度为1.4mm,安全厚度不小于1.8mm。

[0096]

外硬质合金圈5中wc的晶粒度为4.0um,重量百分比为wc70%和ni30%的外硬质合金圈5与淬火钢轴套合,0-250摄氏度升保温中,测得单位厚度的断裂过盈量为0.367mm/1mm,外硬质合金圈5崩裂厚度1.2mm,安全厚度不小于1.6mm。

[0097]

由上实验可见,外硬质合金圈5在与钢镶嵌中,有较高的热膨胀承受能力(达270um)。实验最低每毫米厚都能承受0.275毫米以下的热膨胀能力,随着硬质合金的晶粒度增粗和粘结剂增加,承受力相应增加。由上实验,在轴承中建立各种合金牌号的热膨胀承受理论和实验数据库,就能有效的保证外硬质合金圈5正常使用。

[0098]

本发明的轴承采用外圈、内圈和转动体1的组合方式,外圈的内硬质合金圈3以及内圈的外硬质合金圈5分别与转动体1接触,确保整个轴承的承载性能及使用寿命。

[0099]

与现有技术相比,本发明具有以下优点:

[0100]

1、该轴承所用的材料和结构都不同于现有轴承,本发明设计了一种全新的轴承,而且该轴承具有多种优良的性能。

[0101]

2、该轴承是多学科、多理论和多技术的综合,它涉及全方位的硬质合金理论、制造和加工技术,还涉及轴承的理论、设计、材料、制造和加工技术,还涉及材料学、热力学、粉末冶金、铸造等多项高端技术。

[0102]

3、该轴承突出的特征是:不仅单项性能远高于现有轴承,综合性也高于现有轴承,具体表现为:具有高耐磨性(长寿命),超过现世界高端轴承寿命10-20倍;具有耐高温性,可达800-1000摄氏度;具有高耐腐蚀性,不亚于陶瓷轴承;具有高精度金属器械的热稳定性,热膨胀系数是钢轴承的1/3~1/4;具有自润滑性,加入钛和钼的碳化物,摩擦系数大大降低;如高粘接剂25%-35%,粗晶粒,具有较高的韧性和抗冲击性;低粘结剂,细晶粒,具有较高的耐磨性。该轴承具有较好的综合性能,如耐磨、耐高温、耐腐蚀等;与钢轴承比较具有更长的寿命;与全合金轴承比较,具有较强的承载力和较低的成本。

[0103]

4、该轴承的性能高于现有轴承,因此,其性能超越现在高端轴承和进口轴承,其能够提高中国轴承在世界上的技术地位。

[0104]

5、该轴承解决了长期以来中国轴承存在的弊端问题,同时也为更高的技术发展提供了保证,其已应用在第四代核电高温、强辐射和干磨环境中,具有不易损坏,使用寿命长等优点。

[0105]

6、该轴承比全合金轴承节约贵重硬质合金材料(钨和钴)70%-80%,加工成本降低60%以上,研发加工设备的成本降低超过10%,可大大提高企业效益。

[0106]

7、可增加轴承的普及率,全合金轴承由于材料成本高,加工难度大,因此价格高,仅适用于高科技等特殊场合使用。本发明的轴承生产后价格大幅度降低,一般企业都可使用,可降低维修成本和人工成本。因此,该轴承具有广阔的应用前景。

[0107]

在本发明描述中,术语“安装”、“相连”、“连接”、“固定”等应做广义理解,可以是固定连接,可拆卸连接,或成一体;可以是机械连接或电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对本领域技术人员而言,可以理解上述术语在本发明中的具体含义。此外,实施例描述的具体特征、结构等包含于至少一种实施方式中,在不相互矛盾的情况下,本领域技术人员可以将不同实施方式的特征进行组合。本发明的保护范围并不局限于上述具体实例方式,根据本发明的基

本技术构思,本领域普通技术人员无需经过创造性劳动,即可联想到的实施方式,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1