旋转体以及电梯的制作方法

1.本发明涉及一种旋转体以及电梯。

背景技术:

2.以往,为了在相互组合的两个部件之间密封润滑剂等油,提出了在两个部件的配合面应用由液状垫圈构成的密封构造的结构。液状垫圈是为了气体、液体的密封而通用地使用的材料,是随着从液体的状态伴随经过时间的经过的干燥而固化的材料。在专利文献1中公开了如下内容:在两个部件中的一个部件上涂敷固化前的液状垫圈,使另一个部件经由液状垫圈贴合在该一个部件上,然后,通过使液状垫圈固化,将两个部件油密地固定。

3.现有技术文献

4.专利文献1:日本特开2010-144884号公报

5.然而,在用于电梯的卷扬机、以滑轮为代表的旋转体中,要求在轴承部的周围使用润滑剂(润滑脂),防止该润滑剂泄漏的结构。然而,在密封润滑剂时,有可能导致液状垫圈破损。

技术实现要素:

6.因此,本发明的目的在于提供一种能够防止轴承所使用的润滑剂的泄漏的旋转体以及应用了该旋转体的电梯。

7.为了解决所述课题,实现本发明的目的,本发明的旋转体具备:成为旋转轴的主轴;第一结构体,其经由轴承以能够旋转的方式支撑于主轴;以及第二结构体,其经由液状垫圈安装于第一结构体,对设置有轴承的空间进行密封。另外,具备:螺栓孔,其从第二结构体设置到第一结构体侧;固定螺栓,其与螺栓孔螺纹结合,用于将第二结构体固定于所述第一结构体;以及通气孔,其设置于第一结构体,与螺栓孔连通,并且连通于与设置有轴承的空间不同的空间。

8.本发明的电梯具备上述旋转体。

9.本发明的效果如下。

10.根据本发明,在旋转体中,能够防止组装时的液状垫圈的破损,因此能够防止润滑剂从液状垫圈的破损部分泄漏。

附图说明

11.图1是表示本发明的第一实施方式所涉及的电梯的结构例的概略结构图。

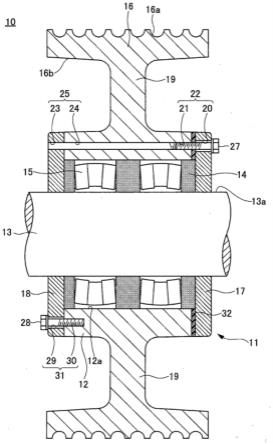

12.图2是本发明的第一实施方式所涉及的配重侧滑轮的剖面结构图。

13.图3是本发明的第二实施方式所涉及的配重侧滑轮的剖面结构图。

14.图4是本发明的第三实施方式所涉及的配重侧滑轮的剖面结构图。

15.图5a是从第一固定部件侧观察本发明的第四实施方式所涉及的配重侧滑轮时的结构图,图5b是从第二固定部件侧观察本发明的第四实施方式所涉及的配重侧滑轮时的结

构图。

16.图6是本发明的第四实施方式所涉及的配重侧滑轮的剖面结构图。

17.图7是本发明的第五实施方式所涉及的配重侧滑轮的剖面结构图。

18.图8是本发明的第六实施方式所涉及的配重侧滑轮的剖面结构图。

19.图9是本发明的第七实施方式所涉及的配重侧滑轮的剖面结构图。

20.图10是本发明的第八实施方式所涉及的配重侧滑轮的剖面结构图。

21.图11是比较例所涉及的配重侧滑轮300的剖面结构图。

22.图12a和图12b是表示比较例所涉及的配重侧滑轮300的组装时的情形的图。

23.图中:1—电梯,3—主绳索,4—卷扬机,4a—绳轮,10—配重侧滑轮,11—滑轮主体,12—凸台部,12a—筒孔,13—主轴,14—润滑剂,15—轴承,17—第一固定部件,18—第二固定部件,19—肋,20—第一固定部件侧螺栓孔,21—第一凸台部侧螺栓孔,22—第一螺栓孔,23—第二固定部件侧通气孔,24—凸台部侧通气孔,25—通气孔,26—通气孔,27—第一固定螺栓,28—第二固定螺栓,29—第二固定部件侧螺栓孔,30—第二凸台部侧螺栓孔,31—第二螺栓孔,32—液状垫圈,33—液状垫圈,70—旋转体,71—密封部件,201—第二结构体,202—第一结构体,203、204—螺栓孔,205—液状垫圈,206—通气孔,207—螺栓,30—配重侧滑轮。

具体实施方式

24.以下,参照附图对本发明的实施方式所涉及的电梯以及旋转体的一个例子进行说明。需要说明的是,本发明并不限定于以下的例子。在以下说明的各图中,对共用的构件标注相同的附图标记。

25.1.第一实施方式

26.1-1.电梯的结构

27.首先,参照图1对本发明的第一实施方式(以下,称为“本实施方式”)所涉及的电梯进行说明。图1是表示本实施方式的电梯1的结构例的概略结构图。

28.如图1所示,是在形成于建筑结构物内的升降通道的上方具有机械室的所谓的有机械室电梯。另外,图1所示的电梯1是所谓的2:1绕绳方式的电梯。

29.电梯1具有在升降通道100内升降的电梯轿厢2、主绳索3、卷扬机4、以及经由主绳索3悬架在电梯轿厢2上的配重5。以下,将电梯轿厢2和配重5升降移动的方向作为上下方向。

30.在电梯轿厢2载置人、货物。在电梯轿厢2的上下方向的上部设置有轿厢侧滑轮2a。在轿厢侧滑轮2a上卷挂有主绳索3。在配重5设置有配重侧滑轮10。在配重侧滑轮10上卷挂有主绳索3。需要说明的是,关于配重侧滑轮10的详细结构,将在后面叙述。

31.卷扬机4设置在设置于升降通道100的机械室的机器梁110上。另外,卷扬机4具有卷挂有主绳索3的绳轮4a。然后,卷扬机4经由主绳索3使电梯轿厢2和配重5升降。

32.主绳索3的一端部3a经由绳头杆安装于机器梁110。主绳索3从机器梁110朝向轿厢侧滑轮2a延伸。而且,主绳索3从一端部3a起按轿厢侧滑轮2a、绳轮4a、配重侧滑轮10的顺序卷挂。

33.另外,从配重侧滑轮10朝向升降通道100的上方延伸的主绳索3的另一端部3b与一

端部3a同样,经由绳头杆安装于机器梁110。通过卷扬机4进行驱动,电梯轿厢2和配重5在升降通道100内进行升降移动。另外,配重5沿着升降通道100的壁面101进行升降移动。

34.卷扬机4、轿厢侧滑轮2a以及配重侧滑轮10分别能够构成为本发明的旋转体。以下,作为本发明的旋转体的一例,以配重侧滑轮为例,对本发明的旋转体的结构进行说明。

35.1-2.配重侧滑轮(旋转体)的结构例

36.接着,参照图2对配重侧滑轮10的结构进行说明。图2是配重侧滑轮10的剖面结构图。

37.如图2所示,配重侧滑轮10具有主轴13、滑轮主体11以及轴承15。主轴13形成为圆柱状。在主轴13的轴向的两端部安装有省略图示的支撑托架。并且,主轴13经由支撑托架安装于配重5。

38.另外,主轴13的轴向的一端部朝向升降通道100的壁面101。主轴13的轴向的另一端部朝向与升降通道100的壁面101相反的一侧、即电梯轿厢2侧。

39.滑轮主体11经由轴承15以能够旋转的方式支撑于主轴13的外周面13a。滑轮主体11具有卷挂部16和凸台部12。凸台部12配置在滑轮主体11的半径方向的中心部,卷挂部16配置在滑轮主体11的半径方向的外侧。凸台部12和卷挂部16经由肋19连接。

40.凸台部12形成为圆筒状。在凸台部12的筒孔12a配置有轴承15。另外,在凸台部12以及轴承15的轴向的一端部配置有圆盘状的第一固定部件17,在凸台部12以及轴承15的轴向的另一端部配置有圆盘状的第二固定部件18。由此,凸台部12的筒孔12a被第一固定部件17和第二固定部件18包围。并且,在由凸台部12的筒孔12a、第一固定部件17和第二固定部件18包围的空间中注入润滑剂14。

41.在本实施方式中,第一固定部件17经由液状垫圈32粘贴在凸台部12的一端部,并且由第一固定螺栓27固定。液状垫圈32由液状的状态例如随着时间的经过的干燥而固化的材料构成,也被称为fipg(formed in place gasket)。该液状垫圈32具有密封效果,用于将第一固定部件17油密地固定于轴承15的一端部。

42.第一固定螺栓27固定于设置于第一固定部件17以及凸台部12的第一螺栓孔22。第一螺栓孔22由第一固定部件侧螺栓孔20和与第一固定部件侧螺栓孔20连通的第一凸台部侧螺栓孔21构成。

43.第一固定部件侧螺栓孔20以在主轴13的轴向上贯通第一固定部件17的方式设置。第一凸台部侧螺栓孔21从凸台部12的第一固定部件17侧(一侧)的面沿着主轴13的轴向形成。而且,第一凸台部侧螺栓孔21设置为能够紧固第一固定螺栓27的深度。另外,第一固定部件侧螺栓孔20由第一固定螺栓27能够插通的直径的钻孔构成。另一方面,在第一凸台部侧螺栓孔21设置有与第一固定螺栓27螺纹结合的内螺纹。通过将第一固定螺栓27螺纹结合于如上构成的第一螺栓孔22,能够将第一固定部件17固定于凸台部12的一端部。

44.另外,在凸台部12以及第二固定部件18设置有与第一螺栓孔22连通的通气孔25。通气孔25由凸台部侧通气孔24和与凸台部侧通气孔24连通的第二固定部件侧通气孔23构成。凸台部侧通气孔24在凸台部12沿主轴13的轴向延伸,从第一凸台部侧螺栓孔21向凸台部12的另一端部侧连续地设置。第二固定部件侧通气孔23以在主轴13的轴向上贯通第二固定部件18的方式设置。另外,凸台部侧通气孔24和第二固定部件侧透气孔23由直径与第一螺栓孔22的直径大致相同的钻孔构成。即,在通气孔25的内周面未设置内螺纹。

45.第一固定部件侧螺栓孔20、第一凸台部侧螺栓孔21、凸台部侧通气孔24以及第二固定部件侧通气孔23以各自的孔的中心位于同一轴上的方式设置。在本实施方式中,第一螺栓孔22和通气孔25呈以主轴13的中心为中心轴的同心圆状等间隔地设置有多个,第一固定部件17由多个第一固定螺栓27固定。并且,在本实施方式中,第一螺栓孔22通过通气孔25连通于与设置有轴承15的空间不同的空间。因此,成为第一螺栓孔22内的空气通过通气孔25向外部开放的构造。

46.另一方面,第二固定部件18通过第二固定螺栓28固定于凸台部12的另一端部。第二固定螺栓28固定于设置于第二固定部件18以及凸台部12的第二螺栓孔31。第二螺栓孔31由第二固定部件侧螺栓孔29和第二凸台部侧螺栓孔30构成。

47.第二固定部件侧螺栓孔29以在主轴13的轴向上贯通第二固定部件18的方式设置。第二凸台部侧螺栓孔30从凸台部12的第二固定部件18侧(另一侧)的面沿着主轴13的轴向形成。并且,第二凸台部侧螺栓孔30设置为能够紧固第二固定螺栓28的深度。另外,第二固定部件侧螺栓孔29由第二固定螺栓28能够插通的直径的钻孔构成。另一方面,在第二凸台部侧螺栓孔30设置有与第二固定螺栓28螺纹结合的内螺纹。

48.该第二螺栓孔31呈以主轴13的中心为中心轴的同心圆状等间隔地设置有多个,并且在相邻的两个通气孔25之间设置于不与通气孔25重叠的位置。由此,第二螺栓孔31的形成位置不与通气孔25干涉。通过将第二固定螺栓28螺纹结合于如上构成的第二螺栓孔31,能够将第二固定部件18固定于凸台部12的一端部。

49.在凸台部12的外周面形成有肋19。肋19形成于凸台部12的外周面中的轴向的中间部。肋19从凸台部12的外周面向半径方向的外侧延伸。而且,肋19将凸台部12与卷挂部16连接。

50.卷挂部16形成为圆筒状。在卷挂部16的外周面形成有卷挂有主绳索3的槽部16a。另外,在卷挂部16的内壁面16b上连接有肋19。肋19位于内壁面16b的轴向的中间部。

51.滑轮主体11通过铸造而形成。因此,卷挂部16和凸台部12形成为一体。

52.1-3.配重侧滑轮的组装方法

53.在本实施方式中,在安装于凸台部12的一端部的情况下,首先,在凸台部12的一端部的固定第一固定部件17的部分涂敷液体状态的液状垫圈32。之后,在液状垫圈32固化之前,使第一固定部件17与凸台部12的一端部贴合。此时,以第一固定部件侧螺栓孔20与第一凸台部侧螺栓孔21重叠的方式进行对位。

54.之后,使第一固定螺栓27插通第一固定部件侧螺栓孔20,并且使第一固定螺栓27与第一凸台部侧螺栓孔21螺纹结合。由此,能够将第一固定部件17固定于凸台部12的一端部。并且,随着时间的经过,液状垫圈干燥,由此在保持了更油密性的状态下,第一固定部件17被固定于凸台部12的一端部。

55.在本实施方式中,与第一固定螺栓27螺纹结合的第一螺栓孔22通过通气孔25连通于与设置有轴承15的空间不同的空间、具有空气流的滑轮主体11的外侧的空间。由此,在为了固定第一固定部件17而将第一固定螺栓27拧入第一螺栓孔22时,能够防止液状垫圈32的密封性受损。关于该理由,以下示出比较例进行说明。

56.1-4.比较例所涉及的配重侧滑轮的结构

57.图11是比较例所涉及的配重侧滑轮300的剖面结构图。在图11中,对与图2对应的

部分标注相同的附图标记,并省略重复说明。在比较例的配重侧滑轮300中,第一螺栓孔22不与通气孔连通。即,在比较例所涉及的配重侧滑轮300中,用于固定固定于设置有液状垫圈32的一侧的第一固定部件17的第一螺栓孔22在不连通于与设置有轴承15的空间不同的空间这一点上与第一实施方式的第一螺栓孔22不同。

58.图12a和图12b是表示比较例的配重侧滑轮300的组装时的情形的图。首先,如图12a所示,在凸台部12的一端部涂敷液状垫圈32。接着,如图12b所示,在液状垫圈32固化之前,使第一固定部件17与凸台部12的一端部对位,并利用第一固定螺栓27进行固定。此时,第一螺栓孔22内部(图12b中用单点划线c包围的部分)的空气从紧固面(在此为液状垫圈32与凸台部12的一端部之间a、以及液状垫圈32与第一固定部件17之间b)漏出。这样,在液状垫圈32上产生缺陷,存在由于该缺陷部分而导致封油性降低的问题。在液状垫圈32的封油性降低的情况下,由于配重侧滑轮300旋转时的离心力,有可能从液状垫圈32与凸台部12之间a、或者液状垫圈32与第一固定部件17之间b泄漏用于轴承15的润滑剂14而引起不良情况。

59.与此相对,在图2所示的本实施方式的配重侧滑轮10中,固定于设置有液状垫圈32的一侧的第一固定部件17使用与通气孔25连通的第一螺栓孔22被第一固定螺栓27固定。通气孔25与具有空气流的空间连通,因此在向第一螺栓孔22插入第一固定螺栓27时,第一螺栓孔22的内部的空气通过通气孔25向第二固定部件18的外侧排出。因此,能够防止空气在液状垫圈32与凸台部12之间、或者液状垫圈32与第一固定部件17之间漏出。其结果,能够防止液状垫圈32产生缺陷,能够确保封油性。

60.2.第二实施方式

61.接着,对本发明的第二实施方式所涉及的配重侧滑轮进行说明。图3是本发明的第二实施方式所涉及的配重侧滑轮40的剖面结构图。在图3中,对与图2对应的部分标注相同的附图标记,并省略重复说明。

62.在第二实施方式所涉及的配重侧滑轮40中,在构成第一螺栓孔42的第一固定部件侧螺栓孔41的内周面设置有第一固定螺栓27螺纹结合的内螺纹。如图3所示,通过在第一固定部件侧螺栓孔41设置有内螺纹,第一固定螺栓27也与第一固定部件17螺纹结合而被固定,因此与第一实施方式所涉及的配重侧滑轮10相比,能够提高第一固定部件17的固定强度。

63.另一方面,在构成第二螺栓孔47的第二固定部件侧螺栓孔43中,在内周面也设置有与第二固定螺栓28螺纹结合的内螺纹。由于第二螺栓孔47与设置有内螺纹的第二固定部件侧螺栓孔43和第二凸台部侧螺栓孔30螺纹结合而被固定,因此与第一实施方式所涉及的配重侧滑轮10相比,能够提高第二固定部件18的固定强度。

64.而且,在第二实施方式所涉及的配重侧滑轮40中,第一螺栓孔42也与向具有空气流的空间开放的通气孔25连通,因此在第一固定螺栓27的固定时,能够防止液状垫圈32破损。由此,在配重侧滑轮40旋转时,能够防止润滑剂14的泄漏。

65.3.第三实施方式

66.接着,对本发明的第三实施方式所涉及的配重侧滑轮进行说明。图4是本发明的第三实施方式所涉及的配重侧滑轮50的剖面结构图。在图4中,对与图2对应的部分标注相同的附图标记,并省略重复说明。

67.在第三实施方式所涉及的配重侧滑轮50中,构成与第一螺栓孔22连通的通气孔48的凸台部侧通气孔49以与第一凸台部侧螺栓孔21相同的直径形成,并且与第一凸台部侧螺栓孔21同样地在内周面设置有内螺纹。在本实施方式中,凸台部侧通气孔49也在凸台部12沿主轴13的轴向延伸设置,从第一凸台部侧螺栓孔21与凸台部12的另一端部侧连续地设置。

68.在本实施方式中,由于凸台部侧通气孔49由与第一凸台部侧螺栓孔21相同的螺纹孔形成,因此能够在同一工序中加工第一凸台部侧螺栓孔21和凸台部侧通气孔49。由此,与第一实施方式相比,能够削减第一凸台部侧螺栓孔21以及凸台部侧通气孔49的加工中的工序数。

69.此外,具有与第一实施方式相同的效果。

70.4.第四实施方式

71.接着,对本发明的第四实施方式所涉及的配重侧滑轮进行说明。图5a是从第一固定部件17侧观察本发明的第四实施方式所涉及的配重侧滑轮60时的结构图,图5b是从第二固定部件18侧观察本发明的第四实施方式所涉及的配重侧滑轮60时的结构图。另外,图6是沿着图5a及图5b中的a-b线的剖面结构图。在图5a、图5b以及图6中,对与图2对应的部分标注相同的附图标记,并省略重复说明。

72.第四实施方式所涉及的配重侧滑轮60与第一固定部件17相同,第二固定部件18也经由液状垫圈33而通过第二固定螺栓28固定于凸台部12的另一端部。另外,在第四实施方式中,在凸台部12及第一固定部件17上设有以与第二螺栓孔31连通的方式设置的通气孔63。通气孔63由凸台部侧通气孔61和与凸台部侧通气孔61连通的第一固定部件侧通气孔62构成。

73.凸台部侧通气孔61在凸台部12沿主轴13的轴向延伸,从第二凸台部侧螺栓孔30向凸台部12的一端部侧连续地设置。第一固定部件侧通气孔62以在主轴13的轴向上贯通第一固定部件17的方式设置。凸台部侧通气孔61和第一固定部件侧透气孔62由直径与第一螺栓孔22的直径大致相同的钻孔构成。即,在通气孔63的内周面未设置内螺纹。

74.如图5a及图5b所示,第一螺栓孔22及与第一螺栓孔22连通的通气孔25和第二螺栓孔31及与第二螺栓孔31连通的通气孔63相对于主轴13的中心o在同心圆上相互交替地以等间隔设置。由此,第一螺栓孔22及与第一螺栓孔22连通的通气孔25和第二螺栓孔31及与第二螺栓孔31连通的通气孔63设置在互不干扰的位置。

75.此外,在第四实施方式中,设置于第一固定部件17的第一固定部件侧螺栓孔20以及第一固定部件侧通气孔也可以由相同直径的钻孔构成。而且,设置于第二固定部件18的第二固定部件侧螺栓孔29以及第二固定部件侧通气孔23也可以由相同直径的钻孔构成。由此,在第一固定部件17以及第二固定部件18中,无需分别制作第一固定部件侧螺栓孔20以及第一固定部件侧通气孔62与第二固定部件侧螺栓孔29以及第二固定部件侧通气孔23,能够抑制加工中的工序数。

76.在第四实施方式中,在凸台部12的一端部以及另一端部的两端部,经由液状垫圈33固定有第一固定部件17以及第二固定部件18。并且,固定第一固定部件17的第一固定螺栓27固定于与通气孔25连通的第一螺栓孔22,并且固定第二固定部件18的第二固定螺栓28固定于与通气孔63连通的第二螺栓孔31。因此,在凸台部12的另一端部,在固定第二固定螺

栓28时,第二螺栓孔31内部的空气也通过通气孔63向滑轮主体11的外侧排出。由此,即使在凸台部12的另一端部,也能够防止因螺栓固定时的空气压力而使液状垫圈33破损。

77.除此之外,能够得到与第一实施方式相同的效果。

78.在所述的第一~第四实施方式中,作为本发明的旋转体的一例,以电梯1的配重侧滑轮为例进行了说明,但本发明的结构能够应用于具有轴承的所有旋转体。以下,例如以在电梯1的卷扬机4的内部使用的旋转体为例,对本发明的结构进行说明。

79.5.第五实施方式

80.接着,对本发明的第五实施方式所涉及的旋转体进行说明。图7是本发明的第五实施方式所涉及的旋转体70的剖面结构图。在图7中,对与图2对应的部分标注相同的附图标记,并省略重复说明。第五实施方式所涉及的旋转体70与第一实施方式的不同点在于,未设置第一实施方式中的第二固定部件18。

81.在第五实施方式中,在凸台部12的一端部设置有第一固定部件17。另一方面,在凸台部12的端部侧的筒孔12a的内周面设置有将筒孔12a油密地密封的油封等密封部件71。

82.在第五实施方式所涉及的旋转体70中,第一螺栓孔22也与设置于凸台部12的通气孔72连通。通气孔72从第一凸台部侧螺栓孔21与凸台部12的一端部侧连续地设置,并且以贯通凸台部12的方式设置。通气孔72由具有与第一凸台部侧螺栓孔21相同的直径的钻孔构成。在第五实施方式中,通过通气孔72,第一螺栓孔22向与凸台部12的另一端部侧的设置有轴承15的空间不同的空间开放。

83.在第五实施方式中,由于未设置第二固定部件18(参照图2),因此能够实现旋转体70的薄型化,并且特别是在存在想要防止油向凸台部12的一端部侧泄漏这样的要求的情况下是有效的结构。

84.而且,在第五实施方式中也能够得到与第一实施方式相同的效果。

85.6.第六实施方式

86.接着,对本发明的第六实施方式所涉及的旋转体80进行说明。图8是本发明的第六实施方式所涉及的旋转体80的截面结构图。在图8中,对与图2以及图7对应的部分标注相同的附图标记,并省略重复说明。第六实施方式所涉及的旋转体80是通气孔81的结构与第五实施方式不同的例子。

87.在第六实施方式所涉及的旋转体80中,第一螺栓孔22也与设置于凸台部12的通气孔81连通。通气孔81从第一凸台部侧螺栓孔21与凸台部12的另一端部侧连续地设置,并且以贯通凸台部12的方式设置。另外,通气孔81由具有比第一凸台部侧螺栓孔21的直径φd小的直径φd的钻孔构成。在第六实施方式中,通过通气孔81,第一螺栓孔22向与凸台部12的另一端部侧的设置有轴承15的空间不同的空间开放。

88.在第六实施方式所涉及的旋转体中,通气孔81的直径φd构成为比第一凸台部侧螺栓孔21的直径φd小。因此,与第五实施方式所涉及的旋转体70相比,能够维持凸台部12的刚性,能够在保持凸台部12的强度的状态下形成通气孔81。此外,能够获得与第五实施方式相同的效果。

89.7.第七实施方式

90.接着,对本发明的第七实施方式所涉及的旋转体90进行说明。图9是本发明的第七实施方式所涉及的旋转体90的剖面结构图。在图9中,对与图1以及图5对应的部分标注相同

的附图标记,并省略重复说明。第七实施方式所涉及的旋转体90是通气孔91的结构与第六实施方式不同的例子。

91.在第七实施方式所涉及的旋转体90中,第一螺栓孔22也与设置于凸台部12的通气孔91连通。通气孔91由从第一凸台部侧螺栓孔21的底部侧贯通凸台部12的外周面的方式朝向凸台部12的半径方向的外侧延伸设置的钻孔构成。通气孔91设置于在将第一固定螺栓27拧入第一螺栓孔22时不与第一固定螺栓27的端部重叠的位置。在第七实施方式中,第一螺栓孔22也通过通气孔91而向凸台部12的外周面侧的空间开放。

92.在第七实施方式所涉及的旋转体90中,通气孔91由在凸台部12的半径方向上延伸的钻孔构成。由此,在凸台部12中,与以在主轴13的轴向上延伸的方式设置的通气孔相比,能够缩短通气孔91的长度,因此加工变得容易。另外,由于通气孔91不贯通凸台部12的另一端部侧,所以即使在凸台部12的另一端部侧设置其他部件的情况下,通气孔91的形成位置也不会制约其他部件的构成位置。

93.另外,例如,在如第一实施方式中的配重侧滑轮10那样设置第二固定部件18的情况下,也能够将第七实施方式所涉及的通气孔91的结构组合。在该情况下,不需要在第二固定部件18设置第二固定部件侧通气孔23,因此不需要孔彼此的对位等。由此,设计的自由度变高。除此之外,能够得到与第一实施方式以及第五实施方式相同的效果。

94.如上所述,在第一~第四实施方式中,对将第一固定部件17、凸台部12、第二固定部件18相互固定的情况进行说明,在第五~第七实施方式中,对将第一固定部件17和凸台部12固定的情况进行了说明。以下,对更一般化的与本发明的旋转体相关的实施方式进行说明。

95.8.第八实施方式

96.图10是本发明的第八实施方式所涉及的旋转体200的主要部分的概略结构图。第八实施方式所涉及的旋转体200是具有轴承(省略图示)的旋转体。旋转体具有:第一结构体202,其具有螺栓孔203;以及第二结构体201,其在一端部侧经由液状垫圈205而被螺栓207固定。在第一结构体202形成有与螺栓孔203连通的通气孔206。通气孔206中的与连通于螺栓孔203的开口相反侧的开口向与第一结构体202中的设有轴承的空间不同的空间开放。在第二结构体201设置有螺栓207插通的螺栓孔204。并且,螺栓孔204与螺栓孔203连通。第二结构体201以密封设置有轴承的空间的方式设置。

97.在第八实施方式中,螺栓孔204、203也与向与设置有轴承的空间不同的空间开放的通气孔206连通。在第八实施方式中,也将螺栓207拧入螺栓孔204、203。此时,如图10所示,在以堵塞螺栓孔203的方式涂敷液状垫圈205的情况下,刺破液状垫圈205而拧入螺栓。并且,在本实施方式中,在将螺栓207拧入螺栓孔203、204时,内部的空气通过通气孔206向外侧(与设有轴承的空间不同的空间)排出。因此,能够防止因拧入螺栓207时产生的空气压力而使液状垫圈205破损。

98.这样,本发明在具有被供给到轴承以及轴承的周围的润滑剂的旋转体200中,通过设置用于将螺栓孔204、203的内部的空气向与设置有轴承的空间不同的空间开放的通气孔206,能够得到本发明的效果。

99.所述的实施方式是为了容易理解地说明本发明而详细地进行了说明的实施方式,并不限定于必须具备所说明的全部结构。例如,能够将实施方式的结构的一部分置换为其

他结构,另外,也能够对实施方式的结构添加其他结构。另外,对于实施方式的结构的一部分,能够进行其他结构的追加、删除或置换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1