用于管道修复的自动支模装置的制作方法

1.本技术涉及管道修复技术领域,例如涉及一种用于管道修复的自动支模装置。

背景技术:

2.管道是指用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。

3.而现有的埋设在地下的管道,相互之间交叉,错综复杂,且管道经过长时间的使用,会出现渗漏、破裂等,同时埋设在地下的管道大多铺设在人口稠密、商业繁华的市区,开挖施工会造成交通堵塞、绿地和园林的毁坏,在对管道进行修复时往往会造成其他管道的损坏,而且有一些地下埋设的管道的管径较小,没有工作面,人员无法进入管道实施修复。

4.因此,如何能够对错综复杂的地埋管道进行修复,同时不会对其他管道造成损坏,提高管道修复的质量,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

6.本公开实施例提供一种用于管道修复的自动支模装置,以更好地对错综复杂的地埋管道进行修复,同时不会对其他管道造成损坏,提高管道的修复质量。

7.在一些实施例中,用于管道修复的自动支模装置,包括:壳体、弧形板、活动板、伸缩机构和弹簧。壳体的顶面内嵌设置有电动缸;弧形板的底面与电动缸的输出轴固定连接;活动板设置于壳体的下方;伸缩机构设置于壳体与活动板之间,包括套筒和活动杆,套筒的一端固定安装在壳体的内部,另一端套设在活动杆上;活动杆位于套筒内的一端与套筒顶部的内壁之间设置有气囊,另一端与活动板的顶面固定连接,且气囊鼓起时可挤压活动杆向下移动;弹簧具有多个,其一端与壳体的底面固定连接,另一端与活动板的顶面固定连接,且弹簧能够在气囊凹陷时拉动活动板与壳体的底面相接触。

8.本公开实施例提供的用于管道修复的自动支模装置,可以实现以下技术效果:

9.能够将该装置移动至塌陷的管道内,然后向气囊内填充气体,使气囊鼓起挤压活动杆在套筒内向下移动,进而使与活动杆固定连接的活动板朝向管道的底部移动,并支撑在管道底部的内侧壁上,为该装置的整体结构提供底部支撑,可以增大该装置底部与管道内壁的接触面积,避免在对管道进行修复时该装置发生移动,有利于提高支撑的平稳性;之后进一步地启动电动缸,弧形板会在电动缸的输出轴的带动下向上运动,从而使弧形板向上推动塌陷的管道恢复至初始状态,并且在管道修复结束后,可以通过将气囊内的气体放出,在弹簧弹力的作用下,活动板会被拉离管壁,恢复至初始位置并与壳体的底部贴合,以便本装置进行移动,从而有利于更好地对错综复杂的地埋管道进行修复,同时不会对其他管道造成损坏,提高管道的修复质量。

10.以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本技术。

附图说明

11.一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明和附图并不构成对实施例的限定,附图中具有相同参考数字标号的元件示为类似的元件,附图不构成比例限制,并且其中:

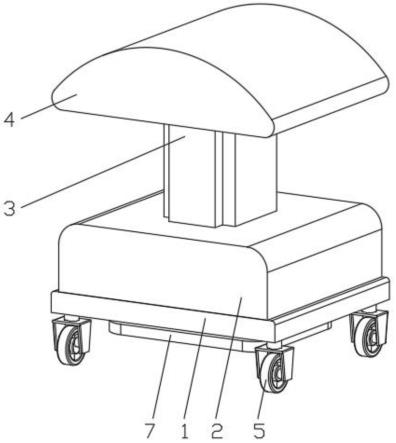

12.图1是本公开实施例提供的一个用于管道修复的自动支模装置的结构示意图;

13.图2是本公开实施例提供的另一视角用于管道修复的自动支模装置的结构示意图;

14.图3是本本公开实施例提供的套筒的外部和内部结构示意图;

15.图4是本公开实施例提供的壳体内部以及底部的结构示意图;

16.图5是本公开实施例提供的活动板及其顶部的结构示意图;

17.图6是本公开实施例提供的气泵与气囊的连接示意图;

18.图7是本公开实施例提供的另一个用于管道修复的自动支模装置的结构示意图。

19.附图标记:

20.1、底板;2、壳体;3、电动缸;4、弧形板;5、滚轮;6、伸缩机构;7、活动板;8、弹簧;9、凹槽;10、腔室;11、套筒;12、气囊;121、进气管;122、气泵;123、气孔;124、泄气连接管;125、放气管;126、分支管道;127、主管道;128、泄气阀;129、孔洞;13、充气连接管;14、第一通口;15、端盖;16、第二通口;17、活动杆;18、活塞板。

具体实施方式

21.为了能够更加详尽地了解本公开实施例的特点与技术内容,下面结合附图对本公开实施例的实现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本公开实施例。

22.结合图1-7所示,本公开实施例提供一种用于管道修复的自动支模装置,包括:壳体2、弧形板4、活动板7、伸缩机构6和弹簧8。壳体2的顶面内嵌设置有电动缸3;弧形板4的底面与电动缸3的输出轴固定连接;活动板7设置于壳体2的下方;伸缩机构6设置于壳体2与活动板7之间,包括套筒11和活动杆17,套筒11的一端固定安装在壳体2的内部,另一端套设在活动杆17上;活动杆17位于套筒11内的一端与套筒11顶部的内壁之间设置有气囊12,另一端与活动板7的顶面固定连接,且气囊12鼓起时可挤压活动杆17向下移动;弹簧8具有多个,其一端与壳体2的底面固定连接,另一端与活动板7的顶面固定连接,且弹簧8能够在气囊12凹陷时拉动活动板7与壳体2的底面相接触。

23.采用本公开实施例提供的用于管道修复的自动支模装置,能够将该装置移动至塌陷的管道内,然后向气囊12内填充气体,使气囊12鼓起挤压活动杆17在套筒11内向下移动,进而使与活动杆17固定连接的活动板7朝向管道的底部移动,并支撑在管道底部的内侧壁上,为该装置的整体结构提供底部支撑,可以增大该装置底部与管道内壁的接触面积,避免在对管道进行修复时该装置发生移动,有利于提高支撑的平稳性;之后进一步地启动电动缸3,弧形板4会在电动缸3的输出轴的带动下向上运动,从而使弧形板4向上推动塌陷的管道恢复至初始状态,并且在管道修复结束后,可以通过将气囊12内的气体放出,在弹簧8弹力的作用下,活动板7会被拉离管壁,恢复至初始位置并与壳体2的底部贴合,以便本装置进

行移动,从而有利于更好地对错综复杂的地埋管道进行修复,同时不会对其他管道造成损坏,提高管道的修复质量。

24.结合图4所示,壳体2的内部设置有多个腔室10,每个腔室10相互之间的连线呈矩形,且套筒11设有多个,每个套筒11分别对应固定安装在腔室10内。这样,便于将多个套筒11分别对应安装在壳体2内部的腔室10内,可以使套筒11能够更好地与壳体2进行连接固定,同时每个腔室10相互之间的连线呈矩形,有利于使多个套筒11分别安装在腔室10内后,每个套筒11相互之间的连接也呈矩形,可以提高套筒11对壳体2的支撑稳固性,从而避免气囊12鼓起挤压活动杆17移动时,壳体2的整体结构发生倾斜;同时还有利于弧形板4在电动缸3的控制下更好地向上推动管道的内壁,使塌陷的位置恢复至初始状态。

25.为了更好地使活动杆17朝向管道内的底侧壁进行移动,并带动活动板7同步移动至管道内部的底侧壁处,进行支撑固定,如图3所示,可选地,每个套筒11内均活动设置有活动杆17,且每个套筒11顶部的内壁与活动杆17的顶部之间均安装有气囊12。这样,可以通过使每个套筒11顶部的内壁与活动杆17的顶部之间的气囊12同时鼓起,进而同时挤压相对应的活动杆17在套筒11内向下滑动,有利于使多个活动杆17同步滑动,提高壳体2整体结构的上升平稳性,可有效地避免壳体2和弧形板4发生倾斜,并且还可以使弧形板4能够更好地与管道的内壁相接触,提高支撑的质量,使塌陷的位置能够恢复至初始状态,便于对其进行修复。

26.结合图2和6所示,每个套筒11的侧壁贯穿设置有充气连接管13,且每个充气连接管13的一端与气囊12连通,另一端通过进气管121相互连通。这样,可以通过进气管121向多个气囊12同时填充气体,使多个气囊12同时鼓起并对活动杆17同时挤压,从而使多个活动杆17可以在套筒11内同时向下滑动,并带动活动板7朝向管道底部的内壁进行移动,实现对该装置的整体结构进行支撑,可以避免在对管道进行修复时发生倾斜或滑动。

27.为了更好地对多个气囊12进行同步填充气体,使气囊12鼓起挤压活动杆17向下移动,可选地,壳体2内部设置有气泵122,且气泵122的输出端与进气管121连通有气囊12的一端相对的另一端相连通。这样,气泵122可以通过进气管121对多个气囊12进行同时填充气体,使多个气囊12同时鼓起对活动杆17进行挤压使活动杆17向下移动,从而带动与活动杆17固定连接的活动板7朝向管道内侧壁移动,实现对该装置的整体结构进行支撑固定,有利于弧形板4在电动缸3的控制下更加平稳地向管道顶部的内壁移动,并使管道塌陷的位置恢复至初始状态。

28.为了更好地提高该装置整体结构的支撑平稳性,气泵122设置于壳体2内部的中间位置。这样,将气泵122设置于壳体2内部的中间位置,可以避免在活动板7与管道的内侧壁进行接触和支撑时,气泵122的自身重量造成该装置的整体结构发生倾斜,有利于提高该装置的整体结构的支撑平稳性。

29.值得说明的是,气泵122为电动气泵。这样,便于通过电控的方式控制气泵122对多个气囊12进行填充气体,有利于提高气体填充的效率。

30.为了更好地使气泵122压缩气体并向多个气囊12内充气,可选地,壳体2的一侧壁上设置有气孔123,且气孔123与气泵122相连通。这样,便于外部的气体进入到气泵122内,并通过气泵122进行压缩,从而向多个气囊12内充气。

31.套筒11设置有充气连接管13的一侧相对的另一侧上贯穿设置有泄气连接管124,

且泄气连接管124的一端与气囊12连通,另一端贯穿套筒11并连通有放气管125。这样,可以通过放气管125将气囊12内的气体放出,使活动杆17在套筒11内向上滑动,进一步地使活动板7收纳在底板1的底端面上,从而在滚轮5的作用下,便于对该装置的整体结构进行移动。

32.进一步地为了更好地对多个气囊12进行同时排放气体,进而提高活动板7向上移动的平稳性,可选地,放气管125包括分支管道126和主管道127,分支管道126具有多个,且多个分支管道126的一端分别连通不同的泄气连接管124,另一端与主管道127的一端连通;主管道127与多个分支管道126连通的一端相对的另一端延伸至壳体2的外侧,且其上安装有泄气阀128。这样,可以通过打开泄气阀128直接对多个气囊12内的气体进行排放,有利于多个气囊12同步进行排放气体,使活动杆17在套筒11内同步移动,进而使活动板7可以平稳地收纳在底板1的底端面上,避免该装置的整体结构发生倾斜。

33.值得说明的是,主管道127在不使用的时候可以缠绕在电动缸3上。这样,便于将主管道127进行展开,从而使泄气阀128位于管道的外侧,有利于用户打开泄气阀128对多个气囊12进行同时放气。

34.如图7所示,为了更好地使主管道127缠绕在电动缸3上,壳体2上设置有气孔123的一侧壁上还设置有孔洞129,且主管道127安装有泄气阀128的一端穿过孔洞129。

35.结合图3所示,为了进一步地提高活动杆17的移动平稳性,可选地,套筒11的内部设置有第一通口14,套筒11与壳体2固定安装的一端相对的另一端上固定连接有端盖15,且端盖15上贯穿有第二通口16,活动杆17的一端穿过第二通口16并伸入至套筒11内。这样,气囊12在鼓起膨胀后,会在套筒11内向活动杆17的顶部施加挤压力,从而使活动杆17在第一通口14内向管道的底部内壁一侧滑动,而在滑动过程中第二通口16可以对活动杆17提供限位和固定,既不会阻碍活动杆17的滑动造成阻碍,又可以使活动杆17能够更加平稳的滑动,避免发生滑动倾斜或晃动,有利于使活动杆17能够更好地滑动并带动活动板7进行移动,从而便于弧形板4在该装置的上侧对管道内壁进行顶动,使其恢复至初始状态。

36.进一步地为了避免活动杆17在移动时脱离套筒11,如图5所示,活动杆17伸入至套筒11内的一端上固定连接有活塞板18,且活塞板18的直径大于第二通口16的直径。这样,在气囊12鼓起膨胀后,会向活塞板18施加挤压力,使活塞板18向下移动,从而带动活动杆17同步向下移动,进而带动活动板7朝向管道底部的内壁一侧移动,通过活动板7对该装置的整体结构进行支撑;同时活塞板18的直径大于第二通口16的直径,能够在活塞板18向下滑动至套筒11的底部时,有利于端盖15对活塞板18形成限位,避免活塞板18脱离第一通口14,从而使活动杆17和活塞板18可以在第一通口14内更好地滑动。

37.第一通口14的口径大于第二通口16的口径,且活塞板18与第一通口14相适配,活动杆17与第二通口16相适配。这样,活塞板18可以在第一通口14内滑动,活动杆17可以在第二通口16内滑动,同时套筒11内的第一通口14的直径大于端盖15上的第二通口16的直径,可以使端盖15对活塞板18的移动起到限位作用,有利于避免活塞板18脱离套筒11。

38.为了更好地对该装置的整体结构进行移动,便于将该装置的整体结构移动至管道内并进行支模修复,可选地,壳体2的底面固定连接有底板1,且底板1的底面四个边角位置处均固定安装有滚轮5。这样,便于通过滚轮5将该装置的整体结构移动至管道的塌陷处,并从管道的内壁向外壁一侧进行支撑修复,有利于减少该装置的整体结构的移动阻力,提高管道修复的效率。

39.结合图1、图4以及图5所示,底板1的底面上设置有凹槽9,且多个弹簧8的一端分别固定在凹槽9内侧的四个边角处,另一端分别固定在活动板7的顶面上。这样,能够在气囊12凹陷时,在多个弹簧8的弹力作用下,拉动活动板7朝向壳体2的底面移动,并收纳在壳体2的底部,可以避免在该装置移动进入管道内的过程中,活动板7与管道的内壁接触阻碍该装置的移动;同时将多个弹簧8分别设置在凹槽9内侧的四个边角处,有利于凹槽9为弹簧8提供自然伸长的空间,便于弹簧8在自然伸长状态下收纳在凹槽9内。

40.可以理解地,凹槽9为矩形状结构。这样,便于将多个弹簧8的一端分别固定安装在凹槽9内侧的四个边角位置上,从而可通过呈矩形状排布的弹簧8对活动板7的多个位置同步施加拉力,将活动板7平稳拉动至底板1的底部上,有利于避免活动板7对该装置的整体结构的移动造成阻碍。

41.弹簧8处于自然伸长状态时的长度与凹槽9的深度相同。这样,便于在气囊12凹陷时,弹簧8在自身弹力作用下,收纳在凹槽9内,从而拉动活动板7收纳在壳体2的底部,避免活动板7对该装置的移动造成阻碍。

42.每个套筒11固定安装在腔室10内的一端相对的另一端的端面与底板1的底端面位于同一水平面上。这样,能够在弹簧8处于自然伸长的状态时,使活动板7能够更好地贴合在底板1的底端面上,有效地避免活动板7对该装置的整体结构移动造成阻碍。

43.进一步地为了更好地使活动板7更好地贴合在底板1的底端面上,可选地,弹簧8处于自然伸长的状态下其底端面与凹槽9的槽口处位于同一水平面上。这样,能够在弹簧8处于自然伸长的状态时,拉动活动板7朝向底板1的一侧移动并与底板1的底端面相贴合,有利于使活动板7能够更好地贴合在底板1的底端面上,避免活动板7对该装置的移动造成阻碍。

44.以上描述和附图充分地示出了本公开的实施例,以使本领域的技术人员能够实践它们。其他实施例可以包括结构的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施例的部分和特征可以被包括在或替换其他实施例的部分和特征。本公开的实施例并不局限于上面已经描述并在附图中示出的结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1